El formigó cel·lulat es classifica com a formigó cel·lulat. El material porós té característiques favorables en relació amb un preu acceptable i la seva baixa conductivitat tèrmica permet estalviar recursos energètics. Les mides del bloc de gas són diferents, depenen de la marca, la densitat i el clima de la zona de construcció. Les dimensions afecten el nombre d'elements del palet, el nombre de metres quadrats i cúbics de la paret.

- Descripció del formigó cel·lulat

- Producció de materials

- Comparació de formigó cel·lulat i formigó espumós

- Varietats i marques de blocs de formigó cel·lulat

- Dimensions estàndard, pes, transmissió de so

- Força i conductivitat tèrmica

- Nombre de peces en 1 metre cúbic i palet

- Normes per a l'elecció de blocs de formigó cel·lat per a la construcció

Descripció del formigó cel·lulat

Els blocs són diferents forma rectangular regular, ells fàcil de tallar amb una serra de mà... La mida d’una pedra és igual a quatre maons estàndard, per tant, el temps de treball es redueix en comparació amb la maçoneria convencional. Material no s’asseu després de finalitzar la construcció, les dimensions de la paret només es redueixen en 0,2 – 0,5%, que es pot atribuir a canvis menors (els edificis de fusta seuen fins a un 15%).

Els blocs es produeixen en formes perfectament llises, mentre que l’especificitat de l’expansió de les bombolles de gas dóna unes dimensions clares del producte, gairebé sense desviacions. La paret és plana, no cal alineació davant del revestiment interior i exterior. Sense acabar les parets són de color gris clar poc atractivesde manera que estan decorades.

Tipus d'acabat de parets de formigó cel·lulat:

- Arrebossat i pintura superfície. La malla reforçada s’utilitza per evitar la descamació i l’esquerda del morter. La capa s’aplica fina, gràcies a la paret plana, pintada a la part superior amb compostos acrílics, de làtex, pentaftàlics.

- Enfrontat amb rajoles, totxant maons... L’acabat durarà molt de temps si també apliqueu la malla en una solució. La capa ha de tenir una base en forma de cinta o biga de fonamentació addicional. L’alçada mínima de la paret enrajolada no ha de ser superior a 15 metres.

- Mur cortina ventilat... Utilitzeu revestiments de metall, fusta, vinil o ciment. Al mateix temps, disposen d’aïllament i impermeabilització.

La instal·lació de l’acabat articulat es combina amb el dispositiu de la bretxa ventilada entre les capes. Els forats es porten al pla de la base, alineats amb la línia de la cornisa. La seva quadratura total es pren sobre la base que 75 cm² per cada 20 m² de tanca vertical... Els forats estan coberts amb pel·lícules de barrera contra el vent i el vapor.

Producció de materials

Densitat productes depèn de la quantitat d'agent bufador, però sempre obteniu una superfície plana de pedres, sense desviacions de mida. La densitat del formigó cel·lulat afecta la resistència, la duresa i la conductivitat tèrmica.

- Autoclau. L'alta pressió es combina amb un tractament de vapor (+ 200 ° C) durant 12 hores... La textura és homogènia, la capacitat portant augmenta (no menys 28 kgf / m³), conductivitat tèrmica específica (al nivell de 0,1 - 0,19 W m · K). Les parets d’una fila protegeixen eficaçment contra la pèrdua de calor

- No autoclau. La barreja es col·loca en motlles, s’introdueix un agent bufador, l’enduriment té lloc en un entorn natural sense pressió i alta temperatura. Aquest mètode es pot utilitzar per fabricar blocs de gas amb les seves pròpies mans. La resistència del material no supera 12 kgf / m²... Els blocs que surten d'una línia no autoclau es redueixen fins a 2-3 mm a les parets.

Com gasificador prendre pols d’alumini junt amb lesiva... Es produeix la corrosió dels metalls, s’allibera hidrogen i inflà la barreja de formigó.

Amb el mètode d’autoclau, s’utilitza un conjunt de diversos equips, per tant, aquests productes són més cars i els lots petits no són rendibles per a l’empresa.

Les dimensions dels blocs de formigó cel·lulat estan regulades per GOST, de manera que tots els elements són normals.

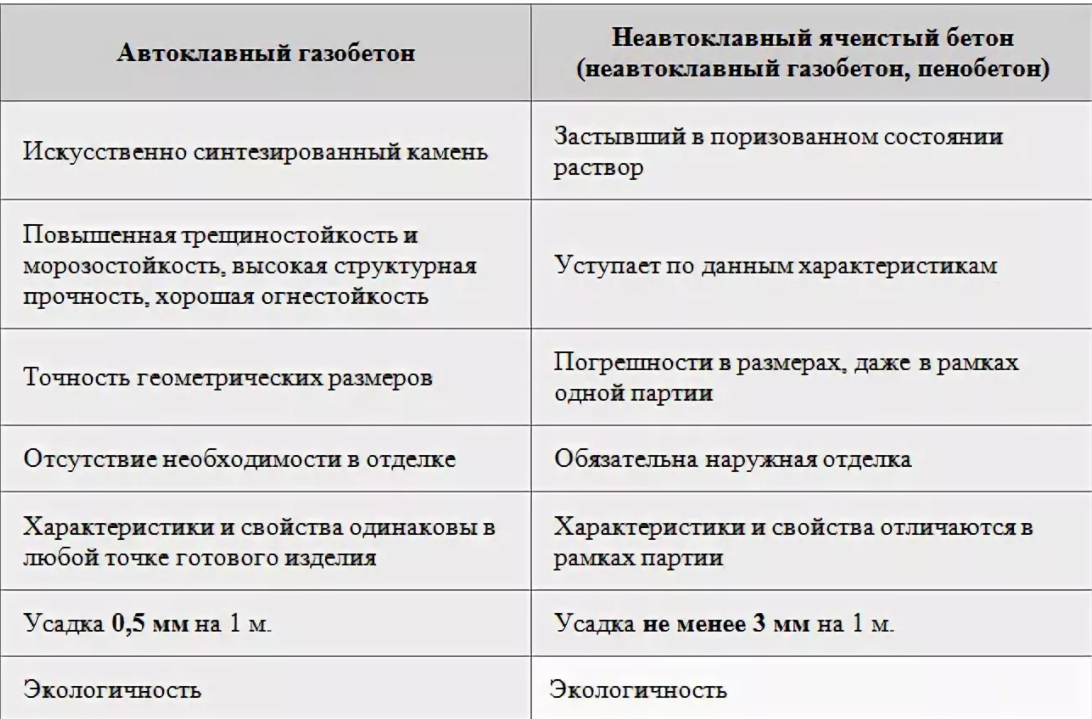

Comparació de formigó cel·lulat i formigó espumós

Tots dos materials pertanyen a la classe formigó lleuger i porós. La diferència consisteix en mètode de formació de bombolles dins del gruix de la solució. Les diferències tecnològiques condueixen a diferents propietats.

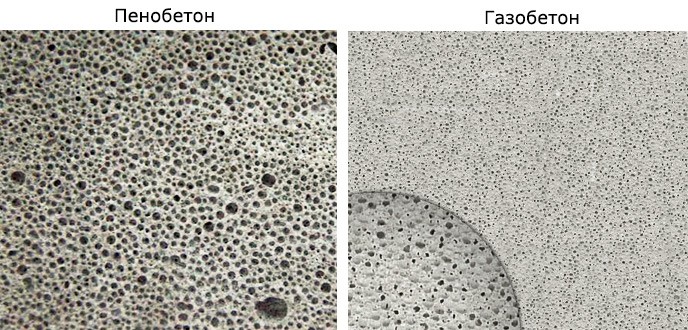

A l’interior s’introdueix la matèria primera per a la producció de formigó espumós agent espumant... El resultat és bombolles tancades, que es solidifiquen en la massa escumosa. Les cavitats limitades entre elles no ofereixen una oportunitat per a l’absorció d’aigua.

En el formigó cel·lulat, es formen bombolles sota la influència gasificador, per tant, la bombolla dura una mica de temps. Els gasos formen passatges longitudinals a la solució inflada, que no aïllats els uns dels altres... Aquesta estructura està saturada d'aigua a través dels canals de filferro.

Hi ha altres signes diferents:

- si prenem les mateixes qualitats de materials, llavors formigó cel·lulat serà més fort, Sobre 2 cops, per tant, caldrà menys reforç a l’hora de construir murs;

- una estructura heterogènia condueix al fet que el formigó cel·lular condueix més calor, i el formigó espumós protegeix millor del fred;

- a causa dels porus tancats el formigó espumós no "respira" bé, i en cases fetes de formigó cel·lulat, es manté un microclima acceptable;

- el pes del bloc de gas i del bloc d'escuma és aproximadament el mateix.

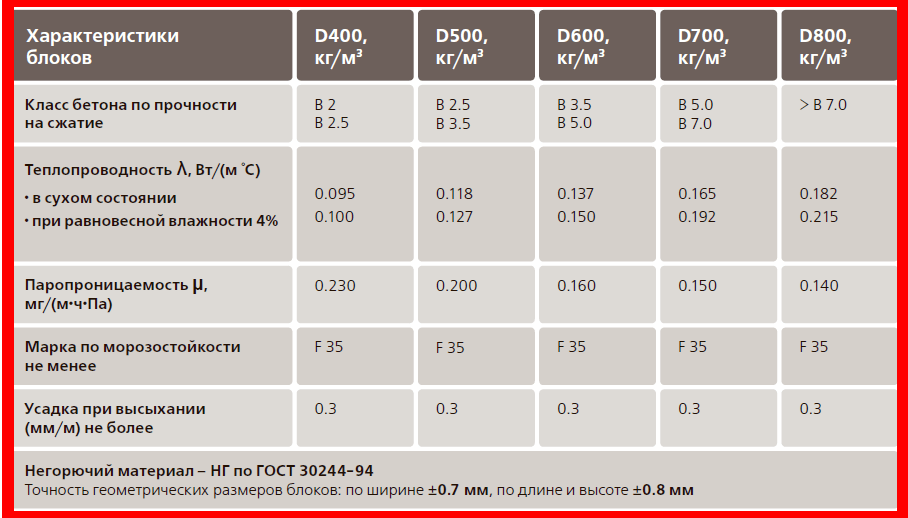

Varietats i marques de blocs de formigó cel·lulat

La producció moderna subministra formigó cel·lular homogeni, que és més durador que la producció artesanal. Per exemple, El material de qualitat B400 es pot classificar com a classe B2.5 o només fins a B1.5 (producció obsoleta). Els números de la designació de la classe ho indiquen 1 mm² de formigó cel·lular resisteix una força de compressió de 2,5 Newtons (1 cm² té 25 kg).

Es distingeixen els materials de construcció:

- estructural, graus D900 - D1200, classe de resistència a la compressió - B3.5 - B20, suporta una càrrega de 46 - 262 kg / cm², permeabilitat al vapor 0,13 - 0,11 mg / m · h · Pa;

- aïllant tèrmicament, graus D300 - D400, classe de resistència - 0,75 - 2,5, exposició declarada - 10 - 32 kg / cm², permeabilitat al vapor 0,23 - 0,26 mg / m · h · Pa;

- aïllant tèrmicament i estructuralment D500 - D900, classe de resistència B1.5 - B10, suporta 25 - 130 kg / cm², permeabilitat al vapor 0,14 - 0,2 mg / m · h · Pa.

En la producció s’utilitzen dues variants de sílice. Primer pressuposa l’ús de quars finament mòlt i altra sorra dura... En segon ús de casos residus després de la fabricació de productes industrials respectuosos amb el medi ambient... Per exemple, les cendres després de l’eliminació hidràulica, les matèries primeres secundàries després de l’aparició del mineral, les cendres de les centrals tèrmiques, els residus de ferroaliatges.

Dimensions estàndard, pes, transmissió de so

El formigó cel·lular difereix del formigó estàndard radioactivitat menys natural... Això s'explica per les matèries primeres no inclouen la mica ni el granit trituratque tenen radiació natural.

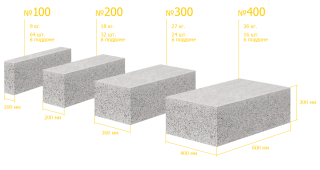

Pes d'1 m³ de blocs formigó cel·lulat, segons la marca:

- D300, D400 - 300 i 400 kg / m³;

- D500, D600 - 500 i 600 kg / m³;

- D700, D800 - 700 i 800 kg / m³;

- D1000, D1100, D1200 - 1000, 11000, 1200 kg / m³.

El pes d'una peça es troba dividint el pes d'1 m³ pel nombre de blocs de gas en un cub... La segona opció és dividir la massa dels envasos de fàbrica pel nombre de productes que conté. Normalment, quan es dissenya, s'utilitza un indicador d'1 m³.

L'aïllament acústic es mesura en dB (decibels), el valor mostra quin nivell els sons no passen pel gruix de la paret:

- El grau D300 aïlla 29 dB amb un gruix de paret de 100 mm, 35 dB amb un gruix de paret de 150 mm, 40 dB - 200 mm, 46 dB - 300 mm;

- grau D400, respectivament: 31 DB - 100 mm, 41 DB - 150 mm, 43 DB - 200 mm, 50 DB - 300 mm;

- Grau D600 - 36 DB - 100 mm, 44 DB - 150 mm, 47 DB - 200 mm, 55 DB - 300 mm.

Dimensions del formigó cel·lulat es produeixen: en longitud - 600 i 625 mm, en amplada fan 500, 400, 350, 300, 200, 150, 100 i 75 mm, en alçada - 250 i 200 mm.

Força i conductivitat tèrmica

Quan és horitzontal, el reforç s’instal·la a cada fila de blocs de 3 a 4, la proporció exacta ve determinada per la densitat del material de construcció i la seva capacitat de suport. Ús barres de metall llises i acanalades... A les cantonades de la maçoneria de murs i envans, s’instal·la un reforç superposat o s’utilitza una malla d’estampació.

El material presenta una alta conductivitat tèrmica a causa de la seva estructura cel·lular. L’indicador de paret de 40 cm és igual a valor similar parets de maó de mig metre de gruix... La conductivitat tèrmica del formigó cel·lular és 4 vegades menor que la de les pedres ceràmiques.

Per a edificis amb una alçada no superior a 1 - 1,5 plantes, la conductivitat tèrmica es converteix en el factor determinant a l’hora de triar. Per als edificis més alts, la resistència del material guanya valor i les propietats d’estalvi de calor s’incrementen mitjançant un aïllament addicional del fred.

Nombre de peces en 1 metre cúbic i palet

Nombre de blocs:

- la mida de la pedra és de 75 x 200 x 600, el nombre en un cub és de 111,11 peces, d'un m³ surt 13,33 m² de la paret;

- mida 100 x 200 x 600, quantitat: 83,33 peces, surt de 10 m²;

- 120 x 200 x 600 - 69,44 peces, 8,33 m²;

- 150 x 200 x 600 - 55,55 peces, 6,67 m²;

- 200 x 200 x 600 - 41,66 peces, 5 m²;

- 250 x 200 x 600 - 33,33 peces, 4,0 m²;

- 300 x 200 x 600 - 27,77 peces, 3,33 m²;

- 360 x 200 x 600 - 23,16 peces, 2,78 m²;

- 400 x 200 x 600 - 20,83 peces, 2,5 m²;

- 500 x 200 x 600 - 16,66 peces, 2,0 m².

Dades de recompte:

- mida del bloc 75 x 200 x 600, sobre un palet 1,62 m³ o 180 peces;

- mida 100 x 200 x 600, 2,16 m³, 180 peces;

- 120 x 200 x 600 - 2,16 m³, 150 peces;

- 150 x 200 x 600 - 2,16 m³, 120 peces;

- 200 x 200 x 600 - 2,16 m³, 90 peces;

- 250 x 200 x 600 - 2,16 m³, 70 peces;

- 300 x 200 x 600 - 2,16 m³, 60 peces;

- 360 x 200 x 600 - 2,16 m³, 50 peces;

- 400 x 200 x 600 - 1,92 m³, 40 peces;

- 500 x 200 x 600 - 2,4 m³, 40 unitats.

Les quantitats són per a palets estàndard. Si l’empresa utilitza altres paràmetres dels palets, esbrineu els indicadors per a cada cas per separat del proveïdor o representant de vendes.

Normes per a l'elecció de blocs de formigó cel·lat per a la construcció

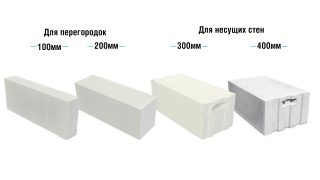

Selecció de gruix:

- per transportistes estructures: no menys de 300 mm;

- autosuficient - No inferior a 300 mm;

- acabant en forma de capa aïllant - no inferior a 100 mm.

Segons les normes les desviacions de les dimensions del gruix no han de ser superiors a 1 mm, l'alçada - 2 mm, la longitud - 3 mm... El consum de barreja de cola o morter per a maçoneria depèn d’aquest paràmetre, també hi haurà un excés de guix o massilla.

A l’hora d’escollir, es basen en les característiques tècniques d’un determinat tipus de pedres de formigó cel·lular, per tant, el venedor proporciona la documentació necessària del fabricant que enumera els indicadors i les mides. També heu de requerir un certificat de qualitat per als productes.