En el camp de la construcció de poca alçada, els blocs de silicats de gas s’han popularitzat. A causa de la seva estructura porosa, el material proporciona una eficiència energètica excel·lent a l'edifici. Els blocs lleugers amb una geometria clara permeten erigir ràpidament parets i envans, reduint el temps de construcció. Perquè la casa sigui duradora i fiable, cal escollir correctament el silicat de gas, tenint en compte les seves característiques i desavantatges.

Característiques materials

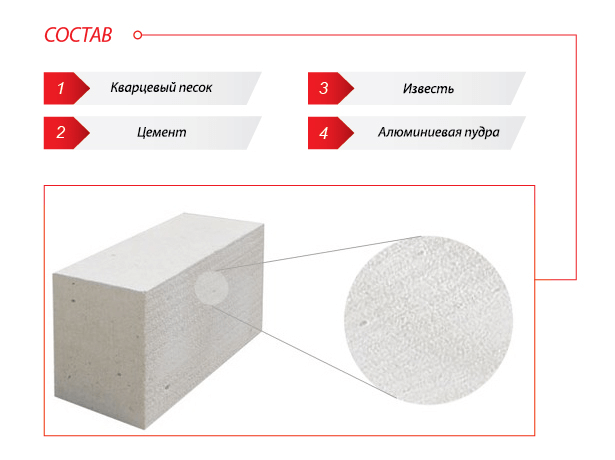

A diferència d'altres formigons cel·lulats (formigó espumós, formigó cel·lulat) base és un bloc de formigó cel·lulat de silicat calç amb additius de sílice, no ciment Portland. El component permet aconseguir una estructura de malla fina amb una distribució uniforme dels porus. Un canvi en la proporció de cèl·lules d’aire en la massa total de productes afecta la seva densitat i característiques tècniques.

Gran percentatge de porus redueix la força dels productes, però augmenta les seves propietats d'aïllament tèrmic. Blocs de densitat fins a 500 kg / m³ s’utilitzen per a aïllar estructures portants, en construccions de poca alçada, en la construcció de garatges i dependències. Si arriba la densitat del silicat gasós 700 kg / m³, s’utilitza en la construcció d’edificis de gran alçada.

- conductivitat tèrmica: 0,14 W / m * C;

- permeabilitat al vapor: 0,17-0,3;

- resistència a les gelades: 25-100 cicles;

- densitat: D200-D700;

- absorció d’aigua: 25-30%.

La vida útil del silicat de gas és més de 50 anys... La mida de bloc estàndard us permet fer un càlcul preliminar precís del material i la mescla adhesiva necessaris. Val la pena considerar la fragilitat dels productes i la possibilitat de danys durant el transport i la descàrrega.

Diferències respecte al formigó cel·lulat

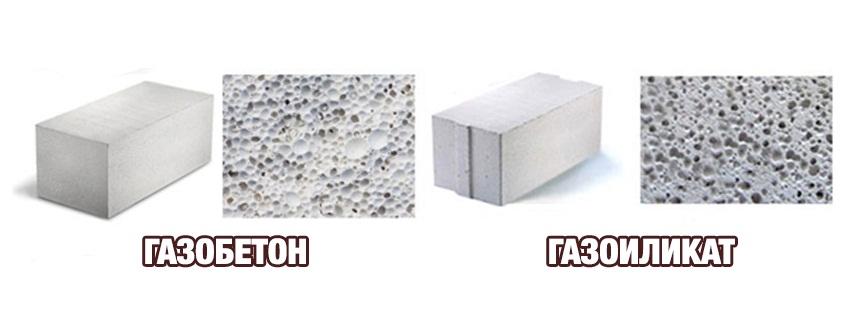

Els silicats de gas i els blocs de formigó cel·lulat són tipus de formigó cel·lular. Estan units característiques similars:

- estructura porosa;

- pes lleuger;

- baixa conductivitat tèrmica.

La diferència entre els blocs es nota en la composició i la tecnologia de fabricació. El silicat gasós es basa en una barreja d’additius de calç i sílice... També s’utilitza en la seva producció sorra, aigua i pols d’alumini... La quantitat de ciment a la barreja és mínima o està totalment absent. Formigó cel·lulat distingit per alt Contingut de ciment Portland (fins a un 70%) la resta d’ingredients dels materials són similars. Els blocs són fàcils de distingir pel color:

- formigó cel·lulat - gris;

- silicat gasós - blanc.

La producció de formigó cel·lular es realitza de dues maneres: autoclau i no autoclau. Qualsevol d’ells pot fabricar formigó cel·lulat i el silicat gasós requereix un processament obligatori amb vapor a pressió en un autoclau... Pel que fa a les característiques d’aïllament tèrmic, la resistència a la compressió i la congelació, el formigó silicat supera el seu anàleg amb una base de ciment i sorra. A més, els seus avantatges inclouen una geometria clara dels blocs; durant la maçoneria s’obtenen costures primes que minimitzen la pèrdua de calor.

Avantatges i desavantatges dels blocs de silicats de gas

Els blocs porosos s’utilitzen àmpliament en la construcció a causa del complex mèrits:

- Coeficient de pèrdua de calor és de 0,1-0,16 W / m * C. L'estructura del material proporciona la presència de porus d'aire a l'interior.

- L’estructura porosa permet esmorteix les ones sonoresevitant l’entrada de sorolls a l’habitació.

- Microclima favorable - El formigó cel·lulat és un material de construcció permeable al vapor, que permet regular de forma natural el nivell d’humitat de la casa. En la seva producció, no s’utilitzen components nocius; en termes de seguretat mediambiental, el silicat gasós és comparable a la fusta.

- Dimensions del producte (600x250x150-500) permeten erigir l’edifici a un ritme accelerat. La forma geomètrica correcta redueix el temps d’ajust, la mida de les costures. El material es processa fàcilment, es pot tallar amb una serra mecànica, que permet l’ús de productes en la construcció d’estructures de formes complexes.

- Pes els productes depenen de la densitat i la mida, l’indicador mínim és de 5 kg i el màxim de 40 kg. Bloc de gas pesa gairebé 3 vegades menys que un maóocupant el mateix volum.

- El material, en funció de la densitat, es pot utilitzar per a la construcció edificis de poca i gran alçada.

- Formigó cel·lulat no s’encén quan s’exposa a foc obert, capaç de suportar temperatures fins a 400 ° C sense danys.

Un dels punts més importants a l’hora d’escollir un material per construir una casa és el seu cost. El silicat gasós és assequible, el seu ús permet reduir el cost de l'aïllament de parets i la construcció de fonaments.

desavantatges blocs de silicats de gas:

- La porositat del formigó condueix a absorció activa d’aigua... L’excés d’humitat redueix la seva força, afavoreix la propagació de fongs i floridures a la superfície dels blocs. La decoració exterior i interior és necessària per evitar problemes.

- Les parets poden caure amb el pas del tempsque provocarà esquerdes. És important seleccionar i muntar correctament els fonaments de la casa.

- Els blocs no estan dissenyats per a càrregues desiguals, sí trencar-se en doblegar-se... A l’hora de transportar i posar, tingueu en compte la resistència mecànica insuficient del material. També hi ha dificultats amb fixació de fixacions a les parets... L’estructura cel·lular del formigó no permet l’ús de tacs convencionals. Si és necessari col·locar mobles penjats, decoració de façanes i altres articles, es recomana utilitzar tacs especials amb una superfície acanalada que distribueixi uniformement la càrrega.

- En acabar, els constructors s’enfronten incapacitat per utilitzar una composició de ciment-sorra econòmica a causa de la mala adherència a les parets. Cal arrebossar la casa amb mescles especials a base de guix.

El material no sempre té la culpa de l’aparició d’esquerdes. L’acumulació d’humitat, seguida de congelació i esquerdes, provoca violació de la tecnologia de la construccióperò. Els blocs del lloc i durant la construcció de parets estan saturats d’excés d’humitat. Si, immediatament després d’acabar la construcció, es realitzen treballs d’acabat amb materials i solucions a prova de vapor, l’aigua queda bloquejada a l’interior. A temperatures negatives, es converteix en gel i trenca el silicat gasós.

Varietats de blocs de silicat gasós

Els productes es classifiquen segons diversos paràmetres:

Cita

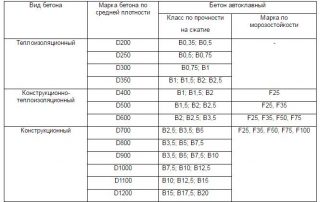

L’àmbit d’aplicació del material depèn de la densitat i la resistència a la compressió:

- D1000-1200 kg / m³: estructural, dissenyat per a càrregues elevades;

- D500-900 kg / m³: l'aïllament tèrmic i estructural s'utilitza àmpliament per a parets de maçoneria;

- D200-500 kg / m³: els aïllants tèrmics s’utilitzen per a l’aïllament tèrmic d’estructures, la construcció d’edificis d’un pis.

Els productes difereixen significativament pel que fa a aïllament tèrmic i resistència. L'augment de la densitat és proporcional a la fiabilitat dels blocs, però disminueix la capacitat de retenir la calor.

Tipus de Producte

Per configuració i característiques de disseny, hi ha diversos tipus de blocs:

- línia recta amb vores planes;

- recta amb rebaixes per a les mans;

- llengüeta: té un sistema de bloqueig de pinta;

- En forma d’U: un bloc per a llindes i la creació de cinturons reforçats;

- paret divisòria: productes de gruix reduït.

El silicat de gas amb un sistema de ranura i llengüeta és més car que els blocs de paret convencionals. L'eficàcia del pany no és gran, per tant, es poden abandonar aquests productes amb un pressupost limitat.

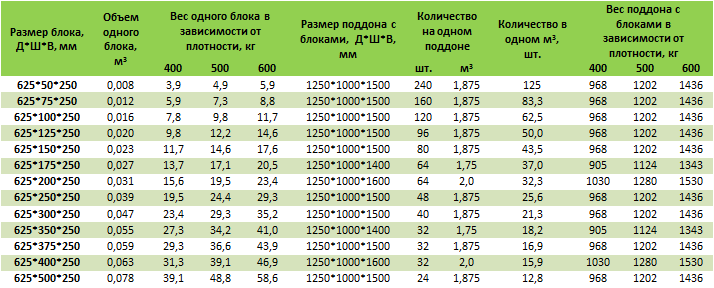

Dimensions i pes

Els paràmetres dels materials de construcció estan regulats per GOST, els productes es fabriquen en diverses mides estàndard. Ells dimensions màximes: 625x500x500 mm... Els fabricants ofereixen blocs per a parets:

- longitud: 600, 625 mm;

- amplada: 200-500 mm amb un pas de 50 mm;

- alçada - 200, 250, 300 mm.

Blocs de particions amb una alçada i una longitud estàndard, tenen un indicador d'amplada a la meitat: 100-150 mm. Els productes en forma d’U són més curts que els productes de paret, la seva longitud és de 500 mm.

Pes de silicat gasós depèn de la mida i del grau de densitat, el mínim és de 5 kg i el màxim de 40 kg. Segons les normes GOST, els productes poden tenir desviacions dimensionals: longitud de fins a 3 mm, amplada de 2 mm, alçada de 1 mm. La geometria precisa permet col·locar els blocs sobre una fina capa d’adhesiu.

Composició i tecnologia de producció de materials de construcció

- calç viva;

- sorra de quars;

- Ciment Portland;

- guix;

- pols d’alumini;

- cendres o escòries amb un alt contingut de silicats de calci i magnesi;

- aigua.

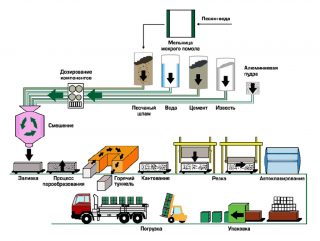

En la fase preparatòria la sorra es tamisa i es tritura a un estat fraccionari proper a la mida dels components en pols. La calç també passa per un procediment de trituració. La pols d’alumini, que és una font de gasificació, s’humiteja amb aigua per obtenir una suspensió. En funció de la proporció proporcional dels ingredients, s’obtenen blocs de diferent densitat.

- Components (sorra, calç, ciment Portland, guix, aigua) nes barregen 2-5 minuts fins que quedi suau.

- A la batedora s’introdueix la suspensió pols d’alumini per iniciar el procés de gasificació. La temperatura de la solució de formigó cel·lular és de 40-45 ° C.

- Pròxima etapa - emmotllament... La barreja s’aboca en motlles tractats amb un lubricant. En ells, la solució s’infla, arribant al volum calculat. Gassing es produeix com a resultat de la reacció de l'alumini i una solució aquosa de calç. S'allibera una gran quantitat d'hidrogen, que proporciona l'estructura porosa del material. Després de la inflor, el producte es deixa durant 3-4 hores per a la seva maduració.

- S’alimenta silicat de gas monolític fins a la zona de tall... El treball es realitza amb l'ajut de cordes especials que tallen el massís horitzontalment i verticalment. Si cal, es forma un pany de ranura-cresta als extrems dels productes. La precisió de la forma geomètrica i la mida dels blocs depèn de la precisió del treball.

- Es col·loca la matriu en rodanxes en autoclaus, on el tractament al vapor té lloc a una temperatura de 180-200 ° C a una pressió de 12 atmosferes. La durada del procediment és de 12 a 14 hores.

- Després del tractament tèrmic i d’humitat, els productes es carreguen sobre palets de fusta... L’embolcall retràctil s’utilitza com a embalatge per protegir-lo dels danys causats durant el transport i de la humitat.

Els productes s’emmagatzemen en piles en una zona plana amb l’ús obligatori de palets. En el cas de l’autoproducció de blocs de silicat gasós, l’autoclau se sol substituir per un conjunt de força in vivo durant 15-30 dies. Els productes resultants tenen un cost més baix, però la seva força no correspon a GOST.

Criteris d'elecció

Abans de comprar un material de construcció, cal decidir sobre el seu propòsit... Productes de baixa densitat (d300-500) per a l'aïllament de parets, construcció d'edificis de poca alçada, dependències i garatges. Es poden utilitzar blocs d'alta densitat per a la construcció d'edificis de gran alçada. El gruix dels productes afecta directament el nivell de protecció tèrmica. Les parets de suport haurien d’estar construïdes amb silicat de gas de 375-400 mm, autoportants, a partir de 300 mm, i per a mampars, n’hi ha prou amb 100-150 mm.

Els blocs de silicat de gas fabricats a la fàbrica són d’alta qualitat. S'ofereixen principalment productes 1 grau amb desviacions mínimes en la geometria i el nombre de fitxes no superior al 5%. En productes 2 varietats Es permet un 10% de batalla, però costarà menys i es pot utilitzar per a parets amb revestiment posterior. Els blocs han de tenir marcatge informació inclosa:

- grau;

- densitat;

- resistència a la compressió;

- mides;

- resistència a les gelades.