Els blocs porosos lleugers s’utilitzen per a la construcció d’estructures verticals portants i tancadores. El bloc d’escuma o silicat de gas pertany al grup del formigó cel·lular, les seves característiques són molt similars. Els productes difereixen pel mètode de producció i la composició de les matèries primeres, cosa que explica algunes de les diferències en els indicadors tècnics i operatius.

Característiques del formigó porós

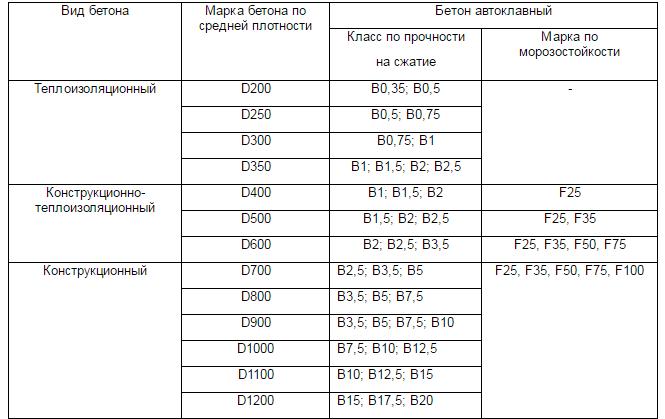

La diferència entre els silicats de gas i els blocs de formigó d'escuma en el propòsit d'ús. Produeix els productes següents marques:

- estructural - D1000, D1100, D1200;

- aïllant tèrmicament - D300, D350, D400, D500;

- aïllament estructural i tèrmic - D500, D600, D800, D900.

Produir materials cel·lulars mètode autoclau i no autoclau. En el primer cas, la massa expandida s’endureix a pressió en un règim d’alta temperatura i el segon mètode consisteix a establir-lo en condicions naturals.

Diferència formigó cel·lulat de silicat i formigó cel·lulat a l'utilitzat astringent... En diferents casos, s’utilitzen components de calç, ciment, ciment Portland, escòria, cendra, opcions mixtes.

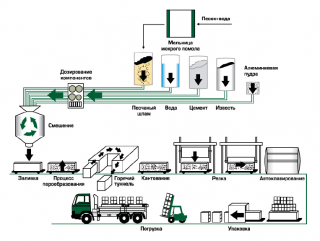

Producció de blocs de gasos silicats

Procés de fabricació inclou etapes:

- els ingredients secs barrejats es dilueixen amb aigua, obtinguda la solució s’aboca en motlles;

- s’introdueix un component formador de gasos, com a resultat de la reacció, s’allibera hidrogen, cosa que augmenta el volum de la mescla;

- s'elimina la massa fixada de l'encofrat, formar espais en blanc del producte;

- productes procés vapor, assecat en assecadors elèctrics.

Durant el procés de producció, s’afegeixen modificadors a la solució per augmentar la resistència a la compressió, doblegar-se, reduir el grau d’absorció d’humitat i augmentar la resistència a les gelades.

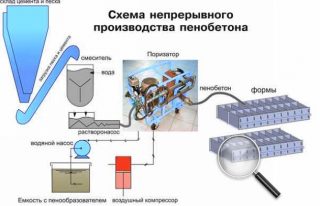

Producció de formigó espumós

Fiables i provades manera clàssica suggereix:

- cuina massa de ciment-sorra en mescladors d'acció millorada;

- addició agent espumant (orgànics) per obtenir una consistència espumosa;

- enduriment en un autoclau a altes temperatures.

Barotecnologia és aplicar pressió ja en l’etapa de barreja dels components... En primer lloc, s'introdueix aigua al mesclador amb un formador d'escuma, després s'introdueixen els components restants i després augmenta la pressió a l'interior. La massa es transporta a formes sota pressió, s’utilitzen agents escumosos sintètics. Aquest mètode de producció requereix baroinstal·lacions.

Opció per construir una casa

S'utilitza formigó porós de silicat en la construcció de marcs per omplir els buits entre els muntants i les barres transversals. Per a edificis de diverses plantes, aquest mètode és adequat si s’instal·len corretges de reforç addicionals. En forma lliure sense esquelet, es prenen blocs i silicat de gas per a la construcció de parets amb alçada no més de tres plantes.

- cases particulars, dependències, cases rurals, cases rurals;

- locals industrials, tallers;

- instal·lacions comercials, parades, botigues, pavellons.

Ús de blocs d'escuma durant la construcció:

- edificis residencials clàssics;

- amb un mètode de construcció monolític;

- per a aïllament en fred de fonaments, parets, terres i teulades.

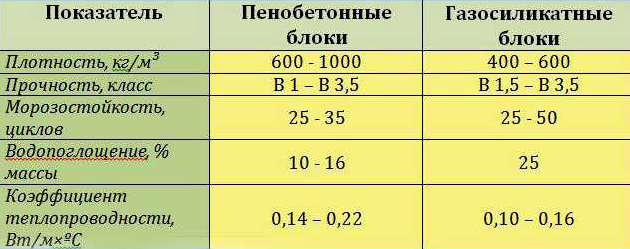

Comparació de les característiques del formigó cel·lulat i el formigó espumós

En el primer material, els porus estan formats per bombolles de gas que pugen constantment a la superfície, de manera que les cèl·lules estan interconnectades i el silicat gasós absorbeix l’aigua en un entorn humit... Hi ha bombolles aïllades tancades a l’estructura dels blocs d’escuma, de manera que els productes no són capaços d’absorbir la humitat.

Diferències i similituds per a altres característiques:

- insonorització millor per a blocs de formigó espumós;

- més fort protegeix del fred silicat gasós, però sotmès a una impermeabilització acurada, ja que la saturació d'humitat nega qualsevol propietat protectora;

- ambdós materials són excel·lents resisteix l’encesaperquè s’utilitzen components no combustibles com a matèries primeres;

- permeabilitat al vapor millor en formigó cel·lulat i els blocs d’escuma no “respiren” bé.

La principal diferència entre un bloc de silicat de gas i un bloc d’escuma es troba en l’estructura de les cèl·lules internes, d’aquí el desajust en les qualitats. Les característiques depenen de la marca, de la densitat.

Diferència de força

La força dels productes de silicat gasós és més gran, que els anàlegs d’escuma de formigó. Si prenem marques equivalents en termes de designació (en termes de densitat), les pedres gasilicades suportaran una càrrega més forta. Mantenen la seva forma original, no s’esquerden durant el transport i la descàrrega.

La densitat de blocs d’escuma artesana pot variar en diferents parts del producte. Els blocs de gas es distingeixen per una estructura homogènia en totes les àrees, ja que no es fabriquen de manera independent.

Característiques escollides en funció de les condicions de funcionament:

- si es necessita un tractament addicional de parets, estructures arquitectòniques complexes, superfícies llises, prenen formigó cel·lulat;

- per a l'aïllament i les parets interiors, s'utilitzen pedres de formigó espuma, que s'utilitzen per col·locar un soterrani, aïllant fonaments, ja que els productes no condueixen humitat.

El formigó cel·lulat és més fàcil de tallar, perforar amb eines sense puntes de carbur. Sosté millor els tacs i les ungles. Els materials porosos tenen menys radioactivitat: no contenen mica, runa de granit amb radiació natural.

Característica de maçoneria

La diferència entre el formigó espumós i el silicat gasós és que el primer material es pot posar en qualsevol clima, per exemple, a la neu o la pluja. Els blocs de gas s’introdueixen a l’estructura només després d’un assecat complet, no es poden instal·lar a la boira, muntats en estructures a la vora de masses d’aigua dolça, mars.Després de col·locar pedres de formigó cel·lulat, es fa una pel·lícula aïllant a partir de la humitat i es necessita un buit ventilat per eliminar el condensat.

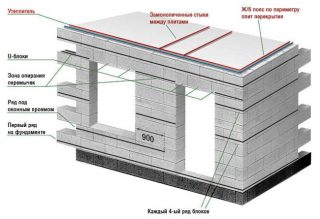

Diferències de reforç:

- les barres metàl·liques es col·loquen després de la primera fila a la maçoneria dels seus blocs de gas, el següent reforç es realitza cada 4 files;

- filferro de ferro, els accessoris es col·loquen a la maçoneria de formigó espuma després del primer nivell, els següents s’utilitzen després de 2 a 3 files.

Al llarg del perímetre de les parets ambdós materials, es fa una cinta de formigó armat per tal de suportar lloses de terra o bigues portants, encavallades. Per a la col·locació de blocs de gas i d’escuma, s’utilitza un morter de ciment-sorra o cola especial. La primera fila sempre es posa en solució.

Regles de selecció de compres

El grau i la densitat del material ve determinat per la finalitat d’ús (aïllament tèrmic, envans o parets carregades).

Presta atenció a qualitat de les pedres:

- un color uniforme parla d’un fabricant de bona fe;

- la uniformitat de la superfície i l'observança de la geometria són importants: aquests productes estalviaran cola o morter en posar;

- l'absència de xips, esquerdes, butllofes indica el compliment de la tecnologia.

El proveïdor ha de proporcionar certificat de qualitat... Les fàbriques empaqueten els productes en paper d'alumini i els apilen en palets per reduir el risc de danys durant el transport. Cada palet està marcat amb paràmetres. Si els blocs es venen a granel, augmenta el risc de comprar productes artesanals.