Entre els maons refractaris s’inclouen el quars, el carboni, els principals tipus de pedres de maçoneria, els maons de fang també s’inclouen en la mateixa categoria. S’utilitza més sovint per revestir quan s’organitzen cambres de combustió, ja que el material té una resistència a la temperatura alta i una conductivitat tèrmica baixa. La carcassa de maó protegeix la maçoneria del forn de la interacció directa amb la flama, els elements suporten un llarg escalfament fins a + 1000 ° C, sense perdre força.

Descripció dels maons de gres

Els productes s’elaboren mitjançant una barreja de pols de petard i argila fina amb propietats refractàries. Per al procediment, s'utilitzen temperatures elevades en diferents etapes assecat a + 200 ° С abans sinterització a + 1450 ° С.

Durant el procés d’escalfament, surt la humitat residual. Amb l'alliberament intensiu, el producte es pot esquerdar, de manera que la temperatura augmenta gradualment. A + 400 ° - + 600 ° C, la caolinita es descompon en solució amb un alliberament addicional d’aigua. General contracció en el procés de producció és 2,5 – 3,0%.

com sembla un maó petard:

- superfície té groc sorrenc;

- a la cullera s’observa pic i pla lateral gra;

- les dimensions dels maons refractaris corresponen als paràmetres: 230 x 113 x 65 mm o bé 230 x 123 x 65 mm.

Per a la maçoneria frontal es produeixen forns elements en forma de falca, trapezoïdals i rectangulars.

La tecnologia no proporciona una sobreexposició durant més del temps prescrit en condicions crítiques, ja que es forma una pel·lícula de vidre a la superfície. Aquests elements (mineral de ferro) són forts, però poc connectats amb el morter, no s’utilitzen al forn, només per a fonaments. El maó petard al marcatge conté la lletra "Ш".

Els diferents tipus tenen característiques diferents entre si, però es pot distingir una gamma mitjana d’indicadors que caracteritzen els maons refractaris de gres:

- resistència al foc dins + 1000 ° - + 1600 ° С;

- densitat productes oscil·la entre 1700 i 1900 kg / m³;

- resistència a la compressió: 75 - 250 kg / cm²;

- resistència a les gelades - aguanta De 15 a 20 etapes de congelació / descongelació;

- porositat material - 3 – 85%;

- coeficient de conductivitat tèrmica 0,5 - 0,85 W / (m K).

El maó Fireclay és diferent millor resistència als àlcalis, a diferència de les pedres de quars.

Àmbit d'aplicació

S’utilitza en els llocs més crítics de l’obra, per tant, presten atenció a la qualitat en la fabricació de productes. El maó Fireclay està pensat amb més freqüència per a folre i folre cambres en el disseny del forn per cremar fusta, carbó. El cos de la llar es pot fer de maó vermell normal i es col·loquen maons resistents a la calor a l'interior per a la llar de foc.

El revestiment és un revestiment intern amb un material resistent als productes químics, al desgast i refractari. Ha de tenir una conductivitat calorífica baixa. El revestiment s’utilitza en superfícies tancades de forns de fosa de metalls, culleres de fosa industrials, forns de calderes, alts forns, mines.

Funcions de revestiment intern:

- protegeix la superfície de la paret contra efectes tèrmics, mecànics i químics;

- en la metal·lúrgia minera, la capa protegeix els equips contra impactes, adherència de substàncies sinteritzades, abrasió;

- millora la resistència al foc directe dels principals materials de la maçoneria d’estufes, xemeneies;

- als alts forns protegeix les carcasses de temperatures crítiques de destrucció, interacció amb metall calent, escòria.

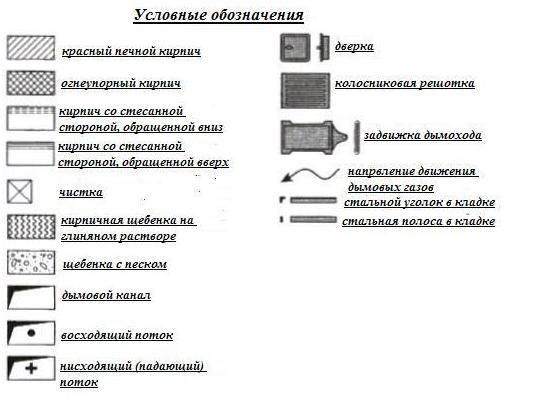

Abans de posar l’estufa, feu projecte amb ordre de dibuixos... Els diagrames mostren maons resistents a la calor elements ombrejatsper calcular el nombre adequat de peces per instal·lar al forn. El cost d’aquests elements és superior a les pedres ceràmiques normals, de manera que la precisió dels càlculs es posa de manifest.

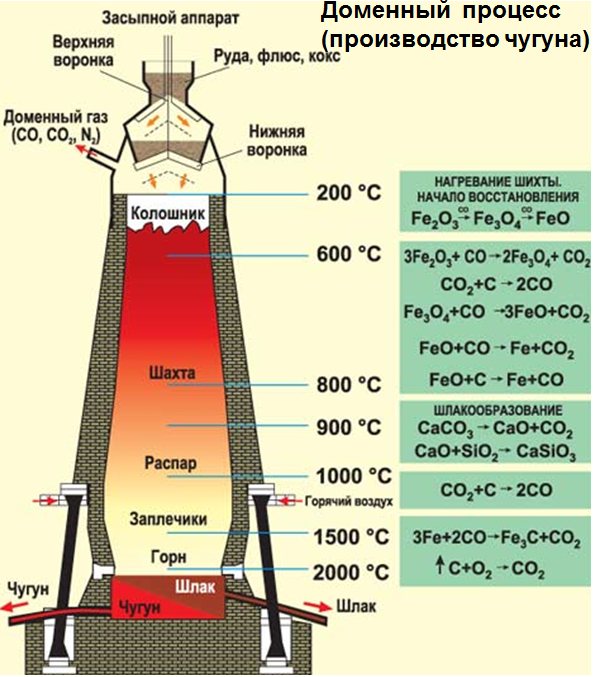

Segons les condicions de funcionament de les peces refractàries en unitats de fusió de metalls, zones:

- inferioron es troba la farga, la zona dels tuyeres es caracteritza per una temperatura + 1300 ° - + 1600 ° С;

- superior, on es troba la mina, el vapor i la part superior, hi puja la calefacció + 200 ° - + 1300 ° С.

En ambdues zones s’utilitzen maons resistents a la calor amb petxina amb un alt contingut d’argila blanca. Les característiques del material tenen un paper primordial en aquestes àrees.

Tota una vida material (depèn en gran mesura de les condicions):

- als alts forns - de 3 a 10 anys;

- a la zona de moviment dels acers - 40 - 1500 hores;

- en mescladors, cubs mòbils de 20 a 1500 minuts.

Matèries primeres i composició

La massa per a la producció de maons inclou aproximadament 70% chamotte: argila refractària... És el component principal de la barreja. L’argila blanca de caolí és mal·leable i plàstica en estat natural, per tant no és adequada per a la producció de productes sòlids amb una forma constant. En primer lloc, es dispara la substància i, després d’endurir-la, es tritura fins a obtenir un aspecte de pols. El resultat és una argila refractària amb totes les característiques necessàries de fiabilitat i resistència.

Es fa de xamota components:

- argila refractària refractària;

- sorra

- aigua.

La sorra pren roques de quars amb contingut sílice al nivell del 75-80%, es tritura abans d’introduir-se a la massa de matèria primera.

Tipus de maons de petard

Mètode de formació de pedres serveix per subdividir els productes en tipus: fosos de lliscament, produïts per mètode plàstic o semisec, fusionats, termoplàstics, premsats a altes temperatures.

Per densitat els maons resistents al foc són:

- especialment denses, no contenen més d’un 3% de buits;

- productes d'alta densitat: la porositat no supera el 10%;

- dens, amb un indicador que oscil·la entre el 10 i el 16%;

- compactat: fins a un 20%;

- densitat mitjana: 20-30%;

- altament porós: 30 - 45%;

- maons lleugers: concentració buida del 45 al 85%;

- materials ultralleugers: més del 85% de porus.

Alguns usuaris estan preocupats pel fet que el material de construcció pugui tenir efectes nocius sobre la salut, però nombrosos estudis no ho confirmen, al contrari, la composició natural parla de la compatibilitat amb el material.

- SHA, SHAK, SHB pertanyen a la categoria universal, a partir dels elements que fabriquen xemeneies, fogons domèstics... Les pedres resistents tenen la combinació perfecta de valor i qualitat.

- SHUS, SHV tenen una alta capacitat calorífica. Estan instal·lats en forns industrials per col·locar superfícies dins de conductes de gas i mines.

- PB més sovint s'utilitza en la construcció barbacoa, braser.

- PV també s’utilitza internament xemeneies domèstiques i estufes... Ells fan dipòsits de gas en agregats tipus campana.

- ShK - aquesta marca continua sent indispensable durant la construcció domini de producció per al processament de coc.

- SHL pertanyen a les categories lleugeres de malla gran, ús en xemeneies i estufes amb una temperatura d’escalfament baixa (fins a + 1300 ° С). S’instal·len més sovint a les llars i a petites naus industrials.

- ShTSU ús en cubells mòbils amb metall calent, també a forns rotatius.

Per als materials cel·lulars, s’utilitzen tipus porosos d’argiles i xamota, aquesta última hauria de contenir-se en la massa no més d’un 15-20%. Per a les varietats lleugeres, l’argila s’utilitza amb la inclusió de partícules de perlita, per tant, aquests productes no són capaços de suportar les temperatures industrials, sinó que s’utilitzen per a estufes domèstiques i aparells per a xemeneies. Els maons porosos augmenten significativament la possibilitat d’escalfar a gran velocitat del revestiment, per tant, és menys probable que s’esquerdi del vapor resultant.

Característiques de l’ús de maons refractaris

Els maons d’alta qualitat per als forns de fusió de metalls han de tenir un alt coeficient d’estabilitat química i de temperatura, no conduir els gasos emesos per la combustió de la massa de combustible i la conversió d’escòries. L’augment de la vida útil de les mines i els alts forns és el focus principal, per tant, l’èmfasi es posa en l’ús de tipus de revestiment refractari. A més, el material ha de suportar xocs tèrmics i una combinació agressiva de calor, vapor i productes químics agressius (escòria, àlcali, àcids).

Per a ús domèstic, petit pes de bloc, un producte té una massa 3,4 – 4,0 kg D'acord amb GOST 390, aquests productes no poden pesar més de quatre quilograms.

Una llar de foc de fogons amb un folre resistent al foc estalvia un 15-20% més d’energia que sense un folre.

El període de refredament de la llar del forn és important. Les parets exteriors reben l'energia interna acumulada de la closca de petard, per la qual cosa romanen calentes durant molt de temps. L'ús de maons redueix la quantitat d'obertura de la porta de la cambra de combustió i llançament de llenya i carbó.

Morter per a maçoneria de pedres refractàries

La maçoneria es realitza utilitzant barreja especial, els components dels quals tenen propietats similars a les del totxo. No s’utilitza morter estàndard de ciment-sorra, ja que no compleix els requisits. Durant el funcionament d’una xemeneia o estufa, s’esquerda i es descomposa per escalfament. Com a resultat, es viola la integritat de les parets i s’allibera monòxid de carboni verinós.

Requisits de la solució:

- viscositat, adhesió als maons de gres;

- força a l’igual que el material de maçoneria;

- aspecte atractiu (per a parets exteriors);

- durada del treball;

- resistència a la calor.

Les mescles en sec preparades es venen a les ferreteries. Es dilueixen amb aigua i es barregen bé. L’inconvenient és l’elevat cost, de manera que aquestes solucions es preparen amb les seves pròpies mans.

Prengui Components:

- argila refractària petard;

- sorra de gres;

- aigua, ha de ser tova, per exemple, aigua de pluja, no permet impureses grasses i salades.

L'argila es remull en un recipient durant 2-3 dies. de manera que cobreixi tota la substància. Es remou de 2 a 4 vegades al dia, després del final de l'exposició l’argila es frega per un colador amb forats de 3 x 3 mm.

Després, s’introdueix la xamota finament tamisada sorra a una concentració de 1: 2, i s'aboca aigua per obtenir-la solució de crema agra espessa... Comproveu-la posant-la sobre una pala i girant-la verticalment, mentre la massa ideal es llisca lentament i no deixa cap marca a l’eina.

Normes per a la selecció i el rebuig de maons

Els mètodes de verificació es descriuen en documents normatius, un dels quals és GOST 54.02.1 - 2000 o GOST 40.69 - 1969... Per comprovar el compliment de la força, la densitat i altres indicadors, cal equip sofisticatque el comprador no pot tenir. Per tant, el venedor ha de proporcionar un certificat de qualitat de les proves superades al laboratori de la fàbrica.

Inspecció in situ inclou:

- identificació d’encenalls, flacciditat, esquerdes de la superfície;

- comprovar la uniformitat de les vores, vores, quadrats;

- comprovació del so: quan toqueu un element amb un martell, hauria de sonar un ressò metàl·lic;

- control de les desviacions lineals respecte de les dimensions dels maons de gres de foc: no ha de superar els 2 mm de la norma.