Termoplastický polymer je průhledný materiál, který propouští světlo do místnosti. Materiál dobře chrání před chladem, proto se při konstrukci stěn a střech skleníků používají průsvitné vložky. Polykarbonát je k dispozici v různých velikostech, takže pro každý typ konstrukce a použití lze vybrat lehký a pružný materiál. Vyznačuje se vysokými vlastnostmi prostupu světla, tepelnou odolností, odolností proti nárazům.

Vlastnosti polykarbonátu

Polykarbonát je odolný vůči jakýmkoli povětrnostním podmínkám. Nízká teplota, při které materiál křehne, je mimo rozsah provozních teplot. Odolnost a tvrdost v tlaku jsou srovnatelné s hliníkovou odolností.

Polykarbonát je:

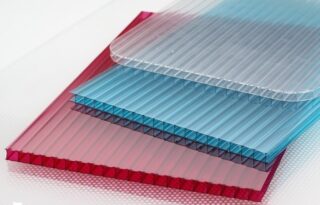

- buněčný (buněčný);

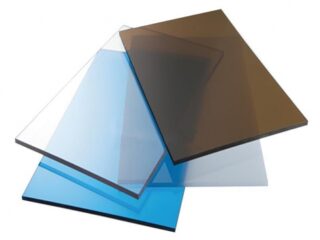

- monolitické (pevné);

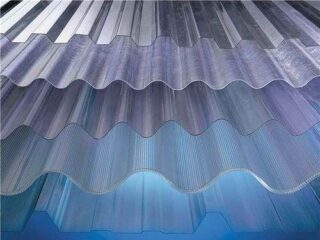

- profilované.

Polykarbonát je nejodolnější ze všech typů průhledných materiálů, takže je žádaný. Výrobci uvádějí zaručenou životnost 10 - 12 let, ale ve skutečnosti se materiál během 15 let nezhorší.

Vnitřní přepážky voštinového polymerního panelu jsou umístěny v takovém úhlu, že snižují kinetickou energii při nárazu, například krupobití, 1,5krát. U ohybů v rozumných mezích materiál nepraská, což umožňuje klenuté a klenuté střešní konstrukce.

Polymerový laminát vydrží extrémní změny teploty. Patří do skupiny ekologicky šetrných materiálů, nereaguje s chemickými složkami atmosféry.

Výhody:

- Lehkost polykarbonátu vám umožňuje ušetřit na prvcích nosného rámu, jejich tloušťka je mnohem menší než při instalaci skleněné krytiny.

- Hustota materiálu je více než 2krát nižší než u okenního skla a tloušťka například profilovaného polymeru je 0,7 mm.

- K řezání tenkých profilovaných plechů berou nůžky na žehličku a voštinu rozřezávají kruhovým kroužkem, do kterého je vložen disk s jemnými zuby.

Pokud je polykarbonát v otevřeném ohni, nehoří, ale taje, aniž by do ovzduší vypouštěl škodlivé složky. Tak vznikne pavučinová hmota, která neteče dolů. Bez zdroje ohně přestane materiál tát. Pokud povrch při silném nárazu praskne, fragmenty neodletí, ale zůstanou uvnitř hranic listu.

Mezi nevýhody patří nutnost pečlivé manipulace s deskami. Chcete-li přesunout dlouhé panely, umístí se jeden pracovník na 1,5 - 2,0 m po celé délce desky.

UV ochrana

Polykarbonát ve své čisté formě nevykazuje odolnost proti UV záření, proto je na slunci zničen. Během výroby se pro zvýšení odolnosti nanáší ochranný povlak.

Existují dva způsoby, jak se přihlásit:

- Metoda společného vytlačování. Na přední plochu jsou implantovány částice ochranné látky. Tato vrstva brání slunečním paprskům v dosažení roviny listu. Panely se instalují ošetřenou stranou ven.

- Stříkání. Tuto metodu používají výrobci levných materiálů. Horní vrstva je z letadla postupně vymazávána prachovými částicemi, vyplavována deštěm a odfukována větrem.

- Zavádění přísad se stabilizátory do hmoty během výroby. Metoda vede ke zvýšení nákladů na zboží, proto se často nepoužívá, takový polykarbonát se používá v kritických zařízeních.

Ozařování ultrafialovým světlem je škodlivé pro rostliny, takže ochranná vrstva chrání povrch materiálu před deformací a také výsadby ve skleníku.

Vliv tloušťky materiálu na jeho vlastnosti

Sklo je považováno za lídra v prostupu světla, takže stupeň jeho průhlednosti je považován za 100%. Monolitický typ polykarbonátu ztrácí na skle pouze o 5% a plástev - o 14 - 20%, v závislosti na tloušťce a barvě barvy.

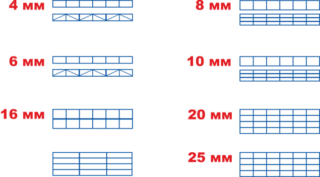

Závislost přenosu světla na tloušťce:

- transparentní voština o tloušťce 4 a 6 mm - 86%, 8 a 10 mm - 85%, 16 mm - 76%.

- bronzová barva o tloušťce 4 mm - 50%, 6 a 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Tepelná přenosová kapacita polykarbonátu je nižší než u skla a plexiskla - monolitický vede teplo méně o 17 - 20%. Buněčná tloušťka 4 mm se rovná sklu a velikost 6 - 8 mm je srovnatelná se skleněnou jednotkou. Účinek je způsoben obsahem vzduchu v buňkách. Chcete-li zachovat výkon, izolujte otevřené konce desek během instalace.

Tloušťka polykarbonátu ovlivňuje absorpci zvuku:

- monolitické 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- mobilní 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Pevnost plechů závisí také na tloušťce. Indikátor se pohybuje v rozmezí 653 - 707 kg / m² a pevnost v tahu je 20 400 - 23120 kg / m².

Standardní velikosti listů

Každá kategorie polykarbonátu má své vlastní rozměry určené výrobcem materiálu. V závislosti na fyzických vlastnostech a rozměrech je zvolen způsob přepravy. Při výpočtu se při výpočtu schématu zapojení a rozložení panelů v konstrukci zohledňují také rozměry.

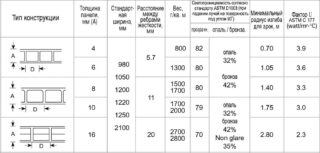

Výrobci prodávají následující velikosti polykarbonátových desek:

- Pórovité panely jsou vyrobeny duté s různými tloušťkami plechů, jejich rozměry se neliší od standardů doporučených a jsou 2,1 x 6,0 ma 2,1 x 12,0 m. Mezera mezi vnitřními výztužnými membránami v plechech o tloušťce 4,6 mm je 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Monolitické panely se vyrábějí ve formě pevného materiálu bez dutin uvnitř. V prodeji jsou plechy o rozměrech 2,05 x 1,25 ms tloušťkou 1 mm. Vyrábí se desky 1,5 - 12 mm o rozměrech 2,05 x 3,05 m.

- Profilovaný polykarbonát je vylisován z monolitických plechů ve tvaru lichoběžníkového profilu. Nárazuvzdorný materiál má tloušťku 0,7 až 2,0 mm. Listy jsou k dispozici v šířkách od 1,15 do 1,25 m, délka je 2,0 - 3,0 metry. Výpočet bere v úvahu výšku a vlnovou délku pro získání použitelné oblasti překrytí.

GOST R 56.712 - 2015 předepisuje standardní šířku polykarbonátu 2,1 m, zatímco nominální délka je 6 - 12 m. Výrobci materiálů mohou vyrábět nestandardní rozměry, vyrábět rozměry pro konkrétního zákazníka.

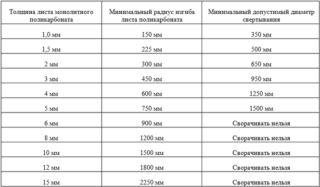

Poloměr ohybu

Polykarbonát je univerzální povlak, který lze ohýbat bez předehřívání nebo jiné přípravy. Aby se zabránilo zničení, musí být známo množství přípustného ohybu. Rozlišuje se mezi přípustným stupněm ohýbání během přepravy a při instalaci plechu v montážní poloze.

V prvním případě je povolen poloměr v závislosti na tloušťce:

- panel 2,5 - 3,3 mm lze ohýbat 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Listy o tloušťce 12 - 20 mm není možné srolovat. Tato metoda je nestandardní a kupující ji používá podle vlastního uvážení. Vinu za škodu nese majitel.

Doporučené poloměry ohybu pro instalaci na klenuté a klenuté střechy:

- plech 2,5 - 3,3 mm lze ohýbat s poloměrem 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Pokud byly listy během přepravy ohnuty, po vyložení se položí ve vodorovné poloze pro skladování.

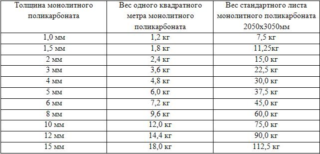

Hmotnost polykarbonátu

Hmotnost každého druhu je určena hmotností metru čtverečního.Indikátor závisí na tloušťce, průřezu materiálu, zatímco na celkové velikosti polykarbonátového plechu pro skleníky nezáleží.

Hmotnost je také regulována normami GOST:

- čtverec voštinové desky o průměru 4 mm váží 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolitické panely mají hmotnost:

- čtverec listu o tloušťce 4 mm váží 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Hmotnost monolitických panelů je dvakrát menší než hmotnost skla, téměř stejná jako u plexiskla. Čtverec voštinové odrůdy má hmotnost 10krát menší než skleněná tabule a 5krát menší než plexisklo.

Výroba materiálu

Výroba polykarbonátových desek je technicky složitý proces. Kvalitní výrobky jsou získávány v souladu s technologií v kombinaci se zavedeným kontrolním systémem ve všech fázích výroby. Používá se metoda formování a zpracování termoplastických polymerů. Výrobky se vyrábějí litím pod vysokým tlakem, desky pro stavbu se vyrábějí vytlačováním, formováním výrobků z taveniny.

Výroba celulárního, profilového a monolitického polykarbonátu lze rozdělit do 3 fází:

- příprava suroviny;

- vytlačování;

- řezání výrobků na míru.

První postup zahrnuje čištění polykarbonátových granulí od prachu a nečistot, k tomu se používá cyklónová metoda. Surovina se umístí do tavicí nádoby při vysoké teplotě. Během procesu se do hmoty zavádějí různá změkčovadla a přísady ke zlepšení kvality. Používají se tepelně ochranné vodoodpudivé přísady odpuzující nečistoty.

Ve druhém výrobním období se zahřátá hmota ve viskózním stavu přivádí do speciálního vytlačovacího stroje pro lisování. Po průchodu dopravníkem se získá páska požadovaného profilu a sekce. Dále pracuje lis, který poskytuje hladkost a požadovanou velikost v tloušťce.

Chlazená páska se nařezává na výrobky standardní velikosti při zachování standardní délky a šířky polykarbonátového plechu. Panely jsou zabaleny do fólie, odeslány do prodeje nebo do skladu.

Aplikace polykarbonátu

Monolitický (litý) materiál se používá jako zasklení stěn a střech skleníků v letních verzích. Průhledné desky propouštějí infračervené paprsky, ale blokují ultrafialové světlo, které zabíjí rostliny ve velkém množství.

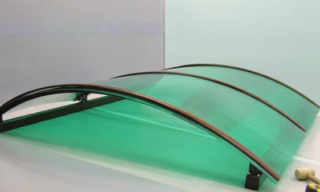

Profilovaný polykarbonát se používá k zakrytí markýz, markýz, markýz. Materiál je vysoce odolný, proto je umístěn na střechách s mírným sklonem, kde je možnost hromadění sněhu.

Voštinový vzhled polykarbonátu funguje skvěle ve vytápěných sklenících jako okna a střešní sekce. Šíří špatně teplo a chlad, takže jeho použití šetří zdroje tepla.