Při instalaci typických teplovodních topných systémů se nelze obejít bez vodovodního potrubí. Moderní požadavky na topná zařízení nás nutí pečlivě vybírat produkty, které jsou pro tyto účely vhodné. Zesítěný polyethylen pro vytápění je dobrou volbou při výběru materiálu, který může nahradit zastaralé ocelové vodovodní potrubí.

Typy trubek metodou zesítění polyethylenu

Zesítěný polyethylen (SP) je syntetický materiál, který má upravenou síťovou strukturu. Jeho molekuly se navíc navzájem adherují postranními vazbami, které v běžném polymeru chybí. Zesíťovací efekt dodává materiálu dodatečnou pevnost a současně snižuje tepelnou tažnost.

Technologie šití

Šití polyethylenových materiálů je organizováno pomocí jedné z následujících technologií:

- peroxidová metoda;

- chemická metoda;

- fyzická možnost.

V prvním případě se jako činidlo použije peroxid vodíku. Proces probíhá při teplotě 200 stupňů, díky čemuž je síťování rovnoměrnější.

Chemická (nebo silanová) metoda je charakterizována skutečností, že polyethylen požadované kvality se vyrábí přidáním vody, silanu a speciálních katalyzátorů. Tato metoda je ve výrobní praxi považována za nejběžnější, i když procento šití je pouze 65–70 jednotek.

Fyzikální nebo radiační metoda se chápe jako řízení polyethylenové hmoty urychlovačem, ve kterém je vystavena rentgenovému a gama záření. Volné atomy stejných prvků se účastní tohoto procesu a vytvářejí nové vazby. Dosažený stupeň zesíťování je v tomto případě 60%.

Srovnání vlastností

XLPE má uspořádanou strukturu, která se podobá krystalové mřížce pevných látek. Navíc v každém konkrétním případě získává hotový výrobek původní vlastnosti. Nejjednotnější zesíťování se získá pomocí peroxidové metody, která se považuje za neproduktivní a nákladnou. Tento přístup je rovněž zcela nepoužitelný při výrobě vícevrstvých trubek. Metoda silanu dosahuje vysoké rychlosti výroby ne příliš flexibilních produktů a použití metody záření zaručuje jednoduchost výroby produktů z levných surovin. Volba vhodného materiálu v tomto případě závisí na vlastnostech použití trubkových výrobků.

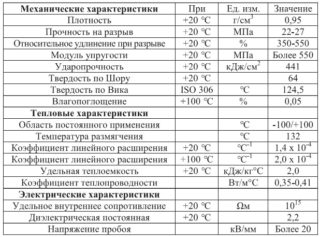

Specifikace

Trubky ze zesítěného polyethylenu mají kromě deklarovaného vysokého indexu pevnosti vlastnosti, které určují jejich technické parametry. Zesíťování molekul umožňuje zvýšit teplotu tání tohoto materiálu. Jeho upravené vzorky mají následující ukazatele tepelné odolnosti:

- mez měknutí je 150 stupňů;

- mez tání je 200 stupňů;

- takový polyethylen začíná hořet, až když dosáhne 400 stupňů.

Se zesítěním plastového materiálu se zvyšuje jeho pevnost, ale zároveň se snižuje prodloužení při rychlosti přetržení. Téměř nereaguje na náhlé změny parametrů prostředí, přičemž vykazuje podobnosti s kovy.Pokud jde o odolnost vůči chemickým činidlům, není to pro ně ani horší a dokonce překonává odolnost vůči deformaci. Mezi hlavní vlastnosti zesítěného polyethylenu patří:

- hustota struktury dosahující 940 kg / m³;

- rozsah provozních teplot od 0 do +95 ° С;

- odolnost proti mechanickému namáhání (rázová zatížení) při teplotách do -50 ° C;

- tepelná vodivost;

- faktor flexibility;

- index prodloužení při přetržení (od 350 do 800%);

- život.

Životnost společného podniku je od 10 do 50 let, v závislosti na teplotě v potrubí.

Výhody a nevýhody

Mezi výhody polyetylénových trubek vyrobených pomocí technologií PEX a PE-RT patří:

- teplotní odolnost (mrazuvzdornost), zvláště výrazná u trubek PE-RT;

- ukazatele vysoké pevnosti, díky nimž tyto výrobky nejsou citlivé na vnější destruktivní vlivy a vnitřní namáhání;

- plasticita materiálu umožňující jejich použití na složitých trasách pokládky s mnoha zatáčkami;

- odolnost proti korozi, agresivní inkluze v chladicí kapalině a šetrnost k životnímu prostředí.

Hladké stěny uvnitř potrubí zajišťují minimální hydraulický odpor vůči pohybujícímu se nosiči tepla, díky čemuž je pravděpodobnost usazenin minimální. Některé z těchto výhod se plně projeví při porovnání společného podniku s kovoplastem, ze kterého jsou také vyráběny trubky pro podlahové systémy. Ten nevydrží zmrazení chladicí kapaliny a špatně obnovuje svůj tvar. Jinak jsou tyto dva konkurenční typy stejně dobré pro aranžování teplých podlahových krytin. Nevýhody společného podniku zahrnují nemožnost ohýbání podél poloměru nad mezní hodnotou a složitost konstrukce zón otáčení, protože spoje v těchto místech musí být bezpečně upevněny.

Aplikace

Všestranné vlastnosti SP, včetně odolnosti proti destruktivním účinkům a teplotám, určují oblasti, kde se tento materiál nejčastěji používá. Například trubka Uponor je ideální pro vytápění bytových prostor. Často se však používá pro následující účely:

- výroba tlakových potrubí pro zásobování studenou a teplou vodou;

- použití jako prvky průmyslových topných konstrukcí;

- aplikace v systémech zásobování pitnou vodou pro spotřebitele.

Vysoce kvalitní Uponor topné potrubí, získané metodou zesíťování, může být použito pro uspořádání teplých podlahových konstrukcí, stejně jako v klimatizačních systémech pro domácnosti a kanceláře.

Zásady a nuance instalace potrubí

Kompetentní instalace polyetylénových trubek je možná pouze při dodržení následujících pravidel:

- trubky ze společného podniku jsou namontovány tak, aby se zabránilo možnosti zamrznutí;

- pro uspořádání potrubí topných systémů nebo FWH je vybrán materiál vhodný pro ohřev podlah vodou;

- volba způsobu připojení trubek ze společného podniku závisí na průměru použitých polotovarů.

- tvarovky se používají pro trubky do průměru 32 mm a pro velké velikosti se montují svařováním.

Postup pokládání trubek JV je založen na principu použití tlakových tvarovek. V případě potřeby lze tyto konektory snadno demontovat a po výměně těsnění nasadit zpět na místo. Pro instalaci takové tvarovky budou zapotřebí dva nastavitelné klíče, u malých průměrů obrobků se obejdou běžným nástrojem.

Provozní tipy

Když jsou produkty založené na JV uvedeny do provozu, jejich propustnost se výrazně zvyšuje. To je způsobeno zvláštností použitého materiálu, který má tu vlastnost, že se postupně rozšiřuje. Po dosažení životnosti se průměr těchto trubek zvýší přibližně o 3%.

Dalším faktorem ovlivňujícím zvýšení objemu čerpání kapaliny je změna struktury trubkového materiálu, po které povrch získá další plasticitu. To pomáhá snížit odpor vodního nosiče proti pohybu a zrychlit jeho pohyb. Zohlednění těchto faktorů během provozu potrubí vám umožní vyhnout se problémům v podobě netěsností na spojích.