Når vi arrangerer fundamentet til bygninger, tages der hensyn til deres fulde omkostninger og evnen til at bære bygningens masse. En række søjleformede baser er et fundament af glas, der er klassificeret som en præfabrikeret og pålidelig.

Anvendelsesområde

Præfabrikerede armerede betonfundamenter af glas er lavet af tung beton.

Designet bruges til konstruktion af rammepaneler i flere etager af offentlige bygninger, til opførelse af produktions- og hjælpelokaler, industrielle virksomheder. Broer, underjordiske parkeringspladser, lagre, hangarer er bygget på sådanne fundamenter.

Kan bruges i ikke-seismiske og seismisk farlige områder. Installation på jord i ikke-aggressive, svagt eller moderat aggressive omgivelser er tilladt.

Fundamentdyser er ikke beregnet til installation på permafrost, nedsænkning og bulk (undergravet) jord.

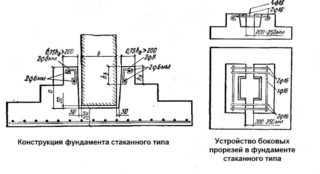

Fundamentkonstruktion af glas

Bundpladen med en tykkelse på mindst 250 mm kan bestå af flere trin, der danner en monolitisk struktur af en pyramideformet eller konisk form. Pladen absorberer lodrette belastninger fra søjlerne, hvor bygningen er samlet.

En pyramideformet eller firkantet undersøjle har et hulrum, hvor søjlerne er installeret. Når den er samlet, ligner basen et glas, hvorfra navnet kommer.

Underkolonnens højde kan øges afhængigt af den mulige belastning og bygningens konfiguration.

Hele glassets volumen er forstærket med stålstænger og forstærkningsnet.

Fordele og ulemper ved glasfundamenter

Det søjleformede fundament af glastypen har en række fordele:

- fabriksgaranteret overholdelse af geometriske dimensioner i henhold til tegningerne

- fabriksfremstillet betons styrke, kvalitetskontrol fra fabrikslaboratorier;

- hurtig installation af basen

- et minimum af forberedende jordarbejder, der ikke kræver dyr jordudvikling

- byggeri begynder uden at vente på, at beton får styrke;

- installation på de fleste jordtyper;

- lang levetid og samtidig beskytte mod aggressive fugtvirkninger

- evnen til at skabe distribuerede fundamenter i enhver størrelse og geometri.

Ulemperne, der begrænser brugen af fundamentdyser til en søjle i privat konstruktion, inkluderer høje omkostninger, kompleksitet ved transport og behovet for et stort frit område til installationsarbejde.

Produktionsstandarder

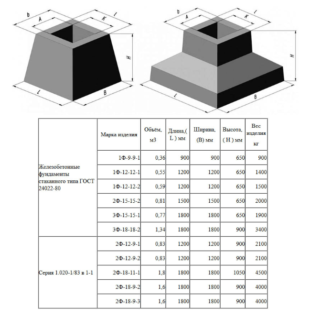

GOST 24022-80 gælder for en-etages landbrugsbygninger, hvor strukturel forstærkning kan være nødvendig.

Tekniske krav

Fundamenter er fremstillet i stålforme for at sikre præcis geometri.

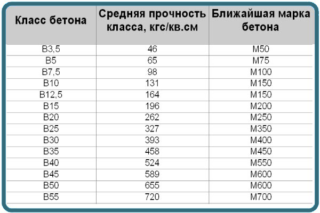

Betonkvalitet kan ikke være lavere end M200. M300-mærket bruges, hvis et sådant krav er fastlagt af projektet. Betonens faktiske og hærdningsstyrke ved forsendelse bør ikke være mindre end 70% af den beregnede og for vinterperioden ikke mindre end 90%.

Frostmodstand vælges ud fra klimatiske forhold i anvendelsesområdet.

Tykkelsen af det beskyttende lag er 50 mm med en afvigelse på højst +10 mm og -5 mm. Cover er afstanden fra den ydre overflade af strukturen til den nærmeste armering i masken.

Hvert kryds skal forbindes ved svejsning - drejning med strikketråd er ikke tilladt.

Afvigelsen af brillernes dimensioner fra tegningerne må ikke overstige 16 mm i vandret retning og 10 mm i lodret plan.

Søjle og fundamentforbindelse

Betonsøjlerne er installeret i hulrummet og forstærket og nivellerer i det lodrette plan. Spalten mellem søjlen og væggene i glasset hældes med beton, kvalitet ikke lavere end M200.

Stålsøjler svejses til armeringen, der frigøres fra væggene, frie hulrum er også fyldt med cementmørtel. Forankring er mulig.

Dimensioner (rediger)

Standard geometriske dimensioner af briller til søjler er angivet i tabellen i GOST. Dimensionerne på sålen er kritisk vigtige, som kan være fra 1200x1200 til 2100x2100 mm. Bæreevnen for hele fundamentet afhænger af området.

I nogle tilfælde tillader GOST en minimumsstørrelse af bundpladen på 900x900 mm.

Højden på hele strukturen varierer fra 750 til 1050 mm, hvoraf mindst en tredjedel er bundpladens tykkelse.

Klassificeringsmetoder og produktbetegnelse

FRA

- 1F er designet til kolonneposter med geometriske dimensioner på 300x300m.

- 2F - fundament til søjler 400x400 mm.

Afhængigt af vægtykkelsen og den mulige belastning er fundamentet opdelt i 3 typer.

Den første er beregnet til konstruktion af vægge op til 250 mm tykke, og den anden er til murværk tykkere end 250 mm. Den tredje type er beregnet til specielt tunge strukturer og er planlagt af projektet.

Derudover skelnes der mellem to typer afhængigt af operationen i aggressive miljøer: H - normal permeabilitet, P - reduceret permeabilitet.

Mærkning

Fundamentbetegnelsen udføres med maling på strukturens sideflade. Mærkning består af en eller to alfanumeriske grupper adskilt af en bindestreg.

I den første gruppe, ifølge GOST, er dimensionerne på sålen og produktets højde angivet i decimeter, der er afrundet til hele tal.

Den anden gruppe afslører bæreevnen såvel som typen af permeabilitet, hvis fundamentet er beregnet til placering i aggressive miljøer.

Eksempler på betegnelser:

- 1F13.8-1. Fundament til en søjle på 300x300 mm med en fodstørrelse på 1300x1300 mm, en højde på 800 mm. Bæreevne på 1 gruppe til vægge op til 250 mm tykke.

- 2F20.9-2P. Søjlens tværgående dimension er 400x400 mm, sålen er 2000x2000, højden er 900 mm. Det er muligt at bygge vægge tykkere end 250 mm; der anvendes beton med nedsat permeabilitet.

Installationstrin

Fundamenter af glas-type stiller øgede krav til jordens mekaniske sammensætning. Permafrost, udfyldning og aftagende lande er uegnede, da nedsænkning og ødelæggelse af hele strukturen er mulig under bygningens fulde masse. Bevægelser er også mulige på stigende grunde om vinteren.

Før der vælges fundamenttype, udføres geologiske undersøgelser, hvor der ud over styrke den hydrologiske tilstand, minimums- og maksimumgrundvandsniveauer bestemmes i overensstemmelse med langsigtede observationer.

Om nødvendigt drænes området, dræning foretages. Muligheden for at uddybe sig i jorden afhænger af vandets højde.

Med en positiv beslutning om at bruge et glasfundament begynder de indledende foranstaltninger.

Forberedelse til installation

Byggepladsen er ryddet for byggeaffald og al vegetation, træerne er rodrettet. Layout af området udføres ved hjælp af bulldozere. Hvis projektet sørger for en pit, udgraves jorden med tunge gravemaskiner.Ud over det generelle kan en grav graves omkring bygningens omkreds eller for hvert glas separat.

Hvis komprimeringssengen er forudsat af projektet, skal den rage 300 mm ud over bundpladen på hver side. Baseret på dette udføres jordprøvetagning.

I slutningen af jordprøvetagningen udjævnes og stampes bunden af pit ved hjælp af mekaniske midler.

På jord, der er tilbøjelige til nedsænkning, skal du arrangere en komprimeringspude af fin knust sten og sand. Først hældes der et lag knust sten, der rammes ved hjælp af mekaniske enheder eller fastgørelser på konstruktionsmekanismer. Det næste lag er sand. Efter hældning af vand rammes sandpuden på samme måde som knust sten.

Den næste fase markerer placeringen af fundamenterne. Marker det nøjagtige installationspunkt for blokke ved hjælp af fodpaneler, en ledning (2 mm ledning) og en lodlinie. Brug derefter en dimensionel skabelon på jorden til at måle placeringen af fundamentets sider. For at gøre det lettere at installere fundamentet hamres pinde i jorden, som er forbundet med en streng.

Det vandrette niveau for alle baser er planeret med et niveau. Niveauet skal være tæt på det ideelle - tilføj en pude, hvis det er nødvendigt.

Installationsarbejde

Arbejdstagere, der er uddannet og har tilladelse til at arbejde med løftemekanismer, har lov til at installere.

- Kontroller tilstanden, og korriger om nødvendigt monteringsløkker. Mal sidernes placering i henhold til projektet.

- Slynge udføres med to eller fire kroge afhængigt af produktets vægt.

- Efter løft rengøres den nederste del af bundpladen for klæbende jord.

- Den nøjagtige orientering af fundamentet udføres manuelt i en højde på 15-20 cm fra jorden.

- Den endelige justering foretages med krogstænger, når blokken er sænket ned til jorden.

- Inden jorden genpåfyldes, er fundamentet beskyttet mod fugt. Brug limmetoden eller belægning med specielle forbindelser.

- Efter installation af alle brillerne begynder installationen af søjlerne.

Fundamenter af glas anvendes aktivt i industriel og civil byggeri. Designet giver dig mulighed for at reducere tiden til installation af baserne og straks derefter med konstruktionen. Præfabrikering af blokke garanterer deres styrke og geometriske dimensioner, hvilket fremskynder installationen og bidrager til konstruktionens stabilitet.