Termoplastisk polymer er et gennemsigtigt materiale, der slipper lys ind i rummet. Materialet beskytter godt mod kulde, derfor bruges gennemsigtige indsatser til konstruktion af vægge og tage af drivhuse. Polycarbonat fås i forskellige størrelser, så der kan vælges et let og fleksibelt materiale til hver type struktur og anvendelse. Det er kendetegnet ved høje egenskaber ved lystransmission, varmebestandighed, stødmodstand.

Karakteristik af polycarbonat

Polycarbonat er modstandsdygtig over for alle vejrforhold. Den lave temperatur, hvor materialet bliver skørt, ligger uden for driftstemperaturområdet. Kompressionsbestandighed og hårdhed kan sammenlignes med aluminiums.

Polycarbonat er:

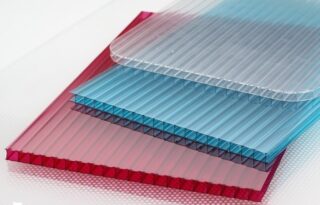

- cellulær (cellulær)

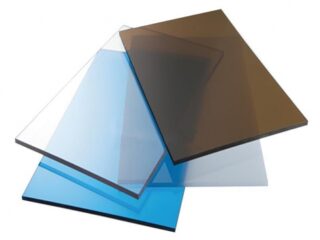

- monolitisk (fast);

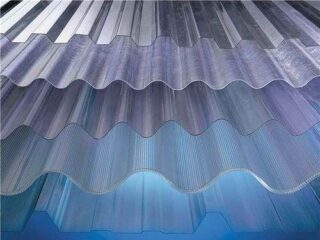

- profileret.

Polycarbonat er den mest holdbare af alle typer gennemsigtige materialer, så det er efterspurgt. Producenter angiver en garanteret levetid på 10 - 12 år, men faktisk forringes materialet ikke inden for 15 år.

Interne skillevægge af et bikagepolymerpanel er placeret i en sådan vinkel, at de reducerer den kinetiske energi fra en påvirkning, for eksempel hagl, med 1,5 gange. Med bøjninger inden for rimelige grænser knækker materialet ikke, hvilket giver mulighed for buede og kuplede tagkonstruktioner.

Polymerlaminat tåler ekstreme temperaturændringer. Det tilhører gruppen af miljøvenlige materialer, reagerer ikke med kemiske komponenter i atmosfæren.

Fordele:

- Polycarbonatets lethed giver dig mulighed for at spare på elementerne i bærerammen, deres tykkelse er meget mindre end ved installation af et glasovertræk.

- Densiteten af materialet er mere end 2 gange lavere end for vinduesglas, og tykkelsen af for eksempel en profileret polymer er 0,7 mm.

- For at skære tynde profilerede ark tager de saks til jern og skærer bikagen med et cirkulært sted, hvor en skive med fine tænder er indsat.

Hvis polycarbonat er i åben ild, brænder det ikke, men smelter uden at udsende skadelige komponenter i atmosfæren. Dette producerer en spindelvævlignende masse, der ikke strømmer ned. Uden en ildkilde holder materialet op med at smelte. Hvis overfladen revner fra en stærk stød, flyver fragmenterne ikke væk, men forbliver inden for arkets grænser.

Ulemperne inkluderer behovet for omhyggelig håndtering af pladerne. For at flytte lange paneler placeres en medarbejder 1,5 - 2,0 m over hele pladens længde.

UV-beskyttelse

Polycarbonat i sin rene form viser ikke modstand mod UV-stråler, derfor ødelægges det i solen. Under fremstillingen påføres en beskyttende belægning for at øge modstanden.

Der er to måder at ansøge om:

- Co-ekstruderingsmetode. Partikler af et beskyttende stof er implanteret på frontoverfladen. Laget forhindrer solens stråler i at nå arkets plan. Panelerne installeres med den behandlede side udad.

- Sprøjtning. Metoden bruges af producenter af billige materialer. Det øverste lag slettes gradvist fra planet af støvpartikler, skylles ud af regn og blæses væk af vinden.

- Introduktion af tilsætningsstoffer med stabilisatorer i massen under produktionen. Metoden fører til en stigning i omkostningerne ved varer, derfor bruges den ikke ofte, sådan polycarbonat bruges på kritiske faciliteter.

Bestråling med ultraviolet lys er skadeligt for planter, derfor beskytter beskyttelseslaget materialets overflade mod deformation såvel som beplantninger i drivhuset.

Effekt af materialetykkelse på dets egenskaber

Glas anses for at være førende inden for lystransmission, så graden af dets gennemsigtighed tages til 100%. Monolitisk type polycarbonat mister kun til glas med 5% og bikage - med 14 - 20% afhængigt af malingens tykkelse og farve.

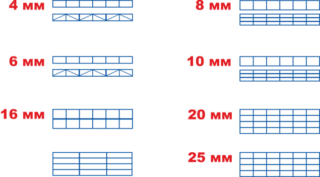

Afhængigheden af lystransmission af tykkelse:

- transparent honningkage med en tykkelse på 4 og 6 mm - 86%, 8 og 10 mm - 85%, 16 mm - 76%.

- bronze farve med en tykkelse på 4 mm - 50%, 6 og 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Den termiske transmissionskapacitet for polycarbonat er lavere end for glas og plexiglas - monolitisk leder varme mindre med 17-20%. Cellular 4 mm tyk svarer til glas, og størrelsen på 6-8 mm kan sammenlignes med en glasenhed. Effekten skyldes luftindholdet i cellerne. For at opretholde ydeevnen skal du isolere de åbne ender af arkene under installationen.

Tykkelsen af polycarbonatet påvirker lydabsorptionen:

- monolitisk 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- cellulær 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Arkens styrke afhænger også af tykkelsen. Indikatoren varierer fra 653 - 707 kg / m², og trækstyrken er 20400 - 23120 kg / m².

Standard arkstørrelser

Hver kategori af polycarbonat har sine egne dimensioner bestemt af producenten af materialet. Afhængig af de fysiske egenskaber og dimensioner vælges transportmetoden. Dimensioner tages også i betragtning ved beregningen ved bestemmelse af ledningsdiagram og panelernes layout i strukturen.

Producenter sælger følgende størrelser af polycarbonatplader:

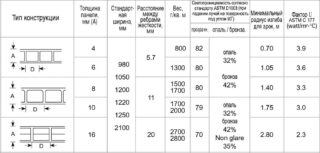

- Cellepaneler er hule med forskellige pladetykkelser, deres dimensioner adskiller sig ikke fra dem, der anbefales af standarden, og er 2,1 x 6,0 m og 2,1 x 12,0 m. Afstanden mellem de indvendige afstivningsmembraner i ark med en tykkelse på 4, 6 mm er 5, 7 mm, 8-10 mm - 11 mm, 16 mm - 20 mm.

- Monolitiske paneler produceres i form af et solidt materiale uden hulrum inde. Til salg er der ark med dimensionerne 2,05 x 1,25 m med en tykkelse på 1 mm. Plader 1,5 - 12 mm produceres med dimensioner på 2,05 x 3,05 m.

- Profileret polycarbonat er stemplet fra monolitiske ark i form af en trapezformet profil. Det slagfaste materiale har en tykkelse på 0,7 til 2,0 mm. Ark fås i bredder fra 1,15 til 1,25 m, længden er 2,0 - 3,0 meter. Beregningen tager højde og bølgelængde i betragtning for at opnå det anvendelige overlapningsområde.

GOST R 56.712 - 2015 foreskriver standardbredden på polycarbonat 2,1 m, mens den nominelle længde er 6 - 12 m. Materialeproducenter kan producere ikke-standardmål, lave dimensioner til en bestemt kunde.

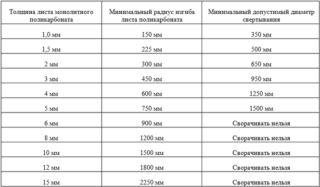

Bøjningsradius

Polycarbonat er en alsidig belægning, der kan bøjes uden forvarmning eller anden forberedelse. Mængden af tilladt bøjning skal være kendt for at forhindre ødelæggelse. Der skelnes mellem den tilladte grad af bøjning under transport og ved installation af arket i monteringsposition.

I det første tilfælde er en radius tilladt afhængigt af tykkelsen:

- panel 2,5 - 3,3 mm kan bøjes 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Plader med en tykkelse på 12 - 20 mm må ikke rulles sammen. Denne metode er ikke-standard og bruges af køberen efter eget skøn. Skylden for skaden ligger hos ejeren.

Anbefalede bøjningsradier til installation på buede og kuplede tage:

- ark 2,5 - 3,3 mm kan bøjes med en radius på 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Hvis arkene blev bøjet under transport efter aflæsning, lægges de vandret til opbevaring.

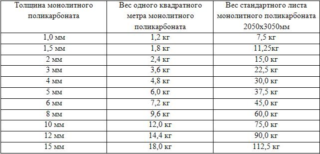

Polycarbonat vægt

Massen af hver art bestemmes af vægten af en kvadratmeter.Indikatoren afhænger af materialets tykkelse, tværsnit, mens den samlede størrelse af polycarbonatpladen til drivhuse ikke betyder noget.

Vægt reguleres også af GOST-standarder:

- et kvadrat af et bikageark på 4 mm vejer 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolitiske paneler har en vægt:

- en firkant af et ark med en tykkelse på 4 mm vejer 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Vægten af monolitiske paneler er 2 gange mindre end vægten af glas, næsten den samme som for plexiglas. Firkanten af bikagesorten har en masse 10 gange mindre end et glasark og 5 gange mindre end plexiglas.

Materiel produktion

Fremstillingen af polycarbonatplader er teknisk set en kompleks proces. Kvalitetsprodukter opnås i overensstemmelse med teknologien i kombination med et etableret kontrolsystem i alle produktionsfaser. Metoden til støbning og behandling af termoplastiske polymerer anvendes. Produkter fremstilles ved højtryksstøbning, ark til konstruktion fremstilles ved ekstrudering, støbning af produkter fra smelte.

Produktion af cellulært, profil og monolitisk polycarbonat kan opdeles i 3 trin:

- forberedelse af råmaterialet

- ekstrudering;

- skære produkter i størrelse.

Den første procedure inkluderer rensning af støv og urenheder i polycarbonatgranulat, for dette anvendes cyklonmetoden. Råmaterialet anbringes i en smeltebeholder ved høj temperatur. Under processen introduceres forskellige blødgørere og tilsætningsstoffer for at forbedre kvaliteten i massen. Varmebeskyttende, vandafvisende, snavsafvisende tilsætningsstoffer anvendes.

I den anden produktionsperiode føres den opvarmede masse i tyktflydende tilstand til en speciel ekstrudermaskine til presning. Efter at have passeret gennem transportøren opnås et bånd med den krævede profil og sektion. Derefter fungerer en presse for at give glathed og den ønskede størrelse i tykkelse.

Det afkølede bånd skæres i produkter med en standardstørrelse, idet standardlængden og bredden af et polycarbonatark opretholdes. Panelerne pakkes i folie, sendes til salget eller til et lager.

Påføring af polycarbonat

Monolitisk (støbt) materiale bruges som rude til vægge og tage af drivhuse i sommerversioner. Transparente plader transmitterer infrarøde stråler, men blokerer ultraviolet lys, som dræber planter i store mængder.

Profileret polycarbonat bruges til at dække baldakiner, markiser, markiser. Materialet er meget holdbart, så det placeres på tage med en svag hældning, hvor der er mulighed for sneakkumulering.

Honningkagen-udseendet af polycarbonat fungerer godt i opvarmede drivhuse som vinduer og tagafsnit. Det leder dårligt varme og kulde, så dets anvendelse sparer varmekilder.