Den kemiske industris fremskridt gør det muligt at skabe byggematerialer, der er bedre end deres egenskaber i forhold til produkter fremstillet af naturlige råmaterialer. Forskellige typer polycarbonat anvendes i vid udstrækning på grund af deres høje forbrugerkvaliteter og tekniske egenskaber.

- Hvad er polycarbonat

- Historie om udseende

- Forbrugeregenskaber og tekniske egenskaber

- Fordele

- Kemiske egenskaber

- Optimering af ydeevne

- UV-beskyttelse

- Additiv til lysspredning

- Flammehæmmende tilsætningsstoffer

- Forebyggelse af kondens

- Funktioner af industrielle polycarbonater

- Påføring af polycarbonat

- Celletype

- Monolitisk polycarbonat

- Pålidelige producenter

Hvad er polycarbonat

Polycarbonat er en syntetisk polymer opnået fra lineære polyestere af kulsyre og diatomiske phenoler, når de opvarmes til 180-300 ° C.

Fysisk ligner stoffet en farveløs gennemsigtig masse.

Historie om udseende

For første gang blev processen til opnåelse af et produkt, der lignede polycarbonat i egenskaber og sammensætning, beskrevet i 1898 af den tyske kemiker og opfinderen af novocain Alfred Einhorn. Producenterne var imidlertid ikke interesserede i stoffet, da der ikke var nogen teknologier til at få komponenter og færdige produkter i industriel skala til en overkommelig pris.

I 1953, med en forskel på flere dage, blev kulsyreforbindelserne opnået af Herman Schnell fra BAYER Corporation og Daniel Fox (General Electric).

Som et resultat af patenttvister blev det tyske polycarbonat opkaldt "Macrolon" og det amerikanske "Lexan". Stoffet blev opnået i form af et pulver.

I begyndelsen af 70'erne i sidste århundrede, i perioden med aktiv udvikling af drivhuse, ledte israelske forskere sig efter en erstatning for glas og akryl. Som et resultat blev de første ark af cellulært og monolitisk polycarbonat produceret.

Forbrugeregenskaber og tekniske egenskaber

Fordele

For slutbrugeren er de bedste materialekvaliteter vigtige i sammenligning med traditionelt glas:

- Vægt. Densiteten af cellulært polycarbonat er 0,5–0,8 g / cm³, støbt polycarbonat er 1,1–1,3 g / cm³. Glasets egenvægt er 2,2–2,8 g / cm³.

- Varmeledningsevne er ca. 1,5 gange lavere end glas, hvilket sparer energi til opvarmning af drivhuse og andre bygninger.

- Farve- og lystransmission. Op til 86% af lyset passerer gennem bikagemodeller, ca. 96% gennem monolitiske (85% for glas).

- Modstandsdygtighed over for mekanisk belastning (slagstyrke) er 10 gange bedre end silikatglas ved temperaturer op til minus 60 ° C.

- Store geometriske dimensioner af ark - op til 12 m lange og 210 cm brede, hvilket fremskynder konstruktionen.

- Bøjningsradius er fra 0,6 til 2,8 m. Afhængigt af arkets tykkelse bidrager det til fremstillingen af ikke kun retlinede strukturer.

- Plader af cellulært polycarbonat kan have 5 kamre, hvilket markant øger evnen til at fastholde varmen i en bygning.

Der er flere producenter på markedet, der bruger forskellige råmaterialer, og den nøjagtige information om egenskaberne læres derfor af de certifikater, som sælgeren skal levere.

På grund af polycarbonats positive egenskaber opnås fremstillingsevne inden for konstruktion og produktion af lysudstyr.

Kemiske egenskaber

Ved installation og vedligeholdelse af strukturer er det nødvendigt at tage højde for materialets evne til at modstå virkningen af kemikalier:

Polycarbonat:

- modstandsdygtig over for saltopløsninger og mineralolier;

- viser moderat modstandsdygtighed over for svage syrer ved temperaturer op til 60 ° C;

- hurtigt ødelagt af baser, ammoniak, aldehyder, ethylalkohol;

- viser ikke modstandsdygtighed over for benzin, petroleum, lak og opløsningsmidler.

Under driften af bygninger er det ikke altid muligt at se skader med et blik. Nogle gange blødgør materialet og bliver sårbart over for mekanisk belastning. Mikrobrud resulterer i lysspredning og mindre lystransmission.

Polycarbonat kollapser, når det udsættes for vand ved temperaturer over 60 ° C, derfor kan strukturer ikke vaskes med varmt vand og i varmt vejr.

Optimering af ydeevne

For at eliminere skader eller reducere negative konsekvenser reducerer producenter deres påvirkning på forskellige måder.

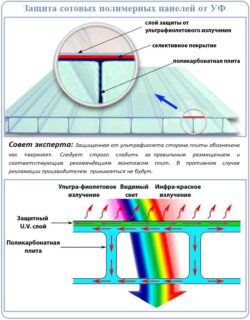

UV-beskyttelse

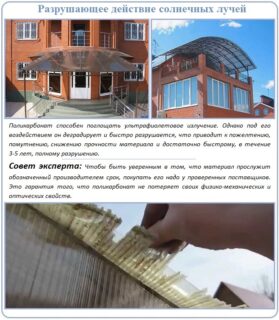

Sollys indeholder fire grupper af ultraviolet stråling. Under påvirkning af stråler bliver polycarbonat gul, bliver overskyet, transmitterer mindre lys og kollapser gradvist.

Ultraviolet lys er skadeligt for planter og mennesker.

For at beskytte materialet påføres en tynd beskyttelsesfilm på arkets ydre overflade.

Den forældede teknologi bestod i sprøjtning af gennemsigtige lakker, som hurtigt forværredes og blev overskyet, hvilket i sidste ende førte til tabet af pladernes egenskaber inden for 4-5 år.

Forfalskede produkter fremstilles stadig med lakbeskyttelsesteknologi. Du kan ikke købe produkter fra mindre kendte producenter.

Kvalitetsprodukter er beskyttet af en beskyttende skal smeltet ind i den ydre overflade. Det forbliver funktionelt i hele driftsperioden. Metoden kaldes coekstrudering.

Skallen er den samme polycarbonat, men med en UV-stabilisator indført i sammensætningen.

Tilstedeværelsen af et stabiliserende lag kan ikke ses. Til bestemmelse er der også introduceret et specielt stof i sammensætningen, som kan gløde under en UV-lampe. Pålidelige producenter angiver oplysninger i den tekniske dokumentation.

Siden med et beskyttende lag er markeret med ordet "top" og er dækket af en film til beskyttelse under transport, som fjernes efter installationen.

Additiv til lysspredning

I drivhuse og steder, hvor folk bor, er det ønskeligt at have diffust lys:

- ejendommen giver dig mulighed for jævnt at fordele strålerne gennem drivhuset, når solen går fremad om dagen;

- lysstrømmen reflekteres fra den indre overflade af pladerne og forbliver i drivhuset, hvilket også øger isolationen (belysning om dagen);

- spredning eliminerer forbrændinger af planteblade og menneskelig hud.

LD-diffusortilsætningsstoffet inkluderet i sammensætningen bryder og spreder lys. Det er dets indhold, der adskiller polycarbonat, der er produceret specielt til drivhuse.

Flammehæmmende tilsætningsstoffer

Rent polycarbonat understøtter forbrænding, derfor tilsættes specielle tilsætningsstoffer til polycarbonatsammensætningen for at reducere sandsynligheden for brande og reducere hastigheden af brandudbredelse.

Vær opmærksom på tændingsgruppen, der er angivet i den medfølgende dokumentation, når du køber:

- G1 betyder let brandfarlig, de dør ud, når eksponeringen for en åben flamme stoppes;

- G2 - moderat brandfarlig, gå ud på mindre end 30 sekunder.

Som regel hører cellulært polycarbonat til G1-gruppen og monolitisk polycarbonat til G2.

Forebyggelse af kondens

I lukkede drivhuse og svømmehaller dækket af polycarbonat dannes der kondens på den indvendige overflade. Vanddråber reducerer lysgennemtrængeligheden og forårsager sygdom ved at falde på bladene.

På moderne paneler påføres en særlig belægning på hele den indre overflade - antifog, som forhindrer dannelsen af store dråber. Oplysningerne findes i produktdatabladene.

Funktioner af industrielle polycarbonater

Anvendes under ekstreme eller vanskelige forhold produceres polycarbonater i en speciel industriel version.

Øger stivhed, høj temperaturbestandighed og sejhed.

For at forbedre pladens egenskaber forstærkes de med glasfiber, tilsætningsstoffer introduceres mod forbrænding og til termisk stabilisering (bevarelse af parametre ved høje temperaturer). Tilsætningen af grafit, molybdæn, teflon øger slidstyrken.

Det øgede indhold af bisphenon S multiplicerer slagstyrken, hvilket øger modstanden mod mekanisk stress.

Påføring af polycarbonat

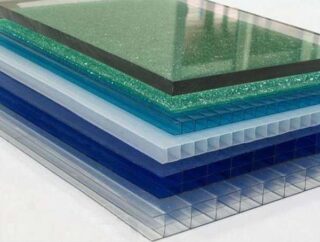

Driftsforholdene og formålet med strukturen påvirker direkte valget af typen polycarbonat. I konstruktionen anvendes to typer plader: monolitisk og bikage.

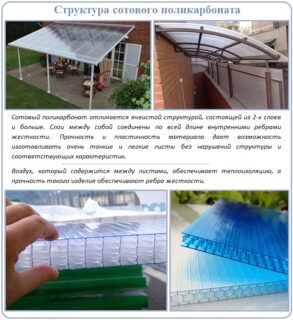

Celletype

Karakteristika, geometri, anvendelsesområder for produkter bestemmes af GOST 56712, godkendt i 2015. Dokumentet kaldes "Multilayer Polycarbonate Panels".

Dokumentet identificerer flere typer cellulært polycarbonat på basis af:

- antallet af lag

- placeringer af kanaler og afstivende ribben: rektangulær (P), bikage (C), trekantet (T), korsformet (K);

- farver: farveløs, farvet i massen, farvet ved at påføre et farvet coekstruderingslag;

- UV-beskyttelse på den ene (udvendige) side, på ydersiden og indersiden

- tykkelse - fra 4 til 32 mm.

Materialet bruges til ruder:

- vinterhaver, drivhuse, verandaer;

- tage af sportsfaciliteter, industrielle og offentlige bygninger;

- puljer og drivhuse.

Cellulært polycarbonat erstatter glas ved fremstilling af:

- standsning af pavilloner, baldakiner, markiser;

- skærme til lydbeskyttelse;

- skillevægge;

- fyldning af hegn;

- ovenlys med øget beskyttelse mod ekstreme temperaturer.

Klausul 10 i GOST R 56712 fastlægger kravene til installation og drift, hvor cellesortimentet af polycarbonat vil vare længe uden at miste tekniske egenskaber:

- panelerne installeres udvendigt med et beskyttende lag;

- langsgående afstivningsribber er anbragt lodret eller i en vinkel for at dræne kondensat fra indre hulrum;

- rengøring udføres med et højt vandtryk uden brug af kemikalier, små vaskes med vand sæbevand;

- Brug ikke metalliserede stoffer til vedligeholdelse.

- vask ikke overflader opvarmet af solen;

- panelerne saves med en cirkelsav eller en håndsav, en håndsav eller et stiksav, produkter op til 8 mm må skæres med en kniv;

- For at lave huller skal du bruge bor til metal;

- under installationen er der huller til termisk udvidelse, og hullets diameter i panelet skal være større end tykkelsen på hardwaren;

- PVC-film, der dækker kanterne af panelerne, fjernes efter installationen;

- enderne med åbne kanaler er forseglet med et perforeret slamforseglingstape for at forhindre fugt i at trænge ind i hulrummene;

- tillad ikke opvarmningspaneler med en transportbeskyttende film anbragt på overfladen - der kan opstå vanskeligheder ved fjernelse af den;

Honeycomb-paneler er bøjet parallelt med afstivningsribberne, bøjningsradiusen bør ikke være mindre end den, der er specificeret i den ledsagende dokumentation.

Monolitisk polycarbonat

De vigtigste fordele ved det krævede materiale i konstruktionen er gennemsigtighed, styrke, fleksibilitet. Udvendigt adskiller panelet muligvis ikke fra plexiglas eller gennemsigtig plast, men det er meget bedre end dem i alle vigtige egenskaber.

Anvendelsesområdet er det samme som for bikagemateriale.

Den vigtigste fordel er den monolitiske struktur af tykke vægge, der perfekt modstår stødbelastninger. På grund af dette bruges produkter oftere til at skabe strukturer placeret på offentlige steder.

Geometriske dimensioner er specificeret i henhold til priserne på sælgerne. For store kunder kan producenter producere paneler med den krævede længde og bredde.

Pålidelige producenter

På det russiske marked kan du købe polycarbonat af indenlandske og udenlandske kunstnere. Materialer kan variere i kvalitet, men importerede kolleger kan koste 1,5-2 gange mere.

Pålidelige indenlandske virksomheder inkluderer produkter fremstillet:

- Novattro;

- Polinex;

- Sellex;

- Kronos;

- Carboglas;

- Karat.

De fleste af fabrikkerne bruger importeret udstyr og teknologier, og den lave pris skyldes told og omkostningerne ved levering i hele landet.