Der berührungslose Induktivitätssensor ist als Sensor positioniert, der auf Metallobjekte reagieren kann, die in seinem elektromagnetischen Feld gefangen sind. Dank dieser Eigenschaft von induktiven Näherungssensoren ist es möglich, die Bewegung beweglicher Geräteteile zu verfolgen und ggf. den Motor des Antriebs abzuschalten. Um Veränderungen im Magnetfeld zu erkennen und zu analysieren, wird eine spezielle elektronische Einheit, ein sogenannter Controller (Komparator), in ihre Zusammensetzung eingebracht.

Gerät und Funktionsprinzip

Induktions-Positionssensoren enthalten neben einem elektronischen Komparator folgende obligatorische Komponenten:

- Stahlgehäuse mit Stecker für Anschlusskabel;

- ein eingebautes empfindliches Element, das Änderungen des Magnetfelds aufzeichnet, wird in Form eines Stahlkerns mit einer Spule hergestellt;

- Executive-Relais-Modul;

- Aktivierungsanzeige auf der LED.

Das Design verschiedener Modelle von Metallsensoren kann einige Unterschiede aufweisen. Sie beeinflussen den Induktionssensor selbst nicht, das Funktionsprinzip ändert sich dadurch nicht.

Entsprechend dem Gerät des Geräts wird das Wesentliche seiner Funktionsweise wie folgt beschrieben:

- das Bewegen des Metallteils des gesteuerten Objekts führt zu einer Änderung der Induktivität des empfindlichen Elements des Sensors;

- die Abweichung wird durch die Verzerrung seines Magnetfelds erklärt, wodurch sich die Parameter des Stromkreises und seine Aktivierung ändern (die LED leuchtet);

- danach wird das elektronische Modul ausgelöst und sendet ein Signal an das ausführende Gerät;

- Wenn ein Impuls über das Überschreiten der zulässigen Grenze durch Bewegung empfangen wird, trennt der Ausgangs-(Relais-)Knoten das überwachte Gerät vom Netzwerk.

Jedes Modell hat seine eigene Bewegungsempfindlichkeit - Offset Gap. Für verschiedene Proben variiert dieser Parameter von 1 Mikrometer bis 20 Millimeter.

Induktive Sensorparameter

Neben dem Ansprechbereich bzw. der Empfindlichkeit zeichnet sich ein induktiver Sensor durch folgende Leistungsindikatoren aus:

- Die Größe (Durchmesser) des Landegewindes für verschiedene Proben mit Werten von 8 bis 30 mm.

- Nennversorgungsspannung bei einer Temperatur von plus 20 Grad, bis 90 Volt DC und bis 230 Volt - Wechselströme.

- Gesamtkörperlänge - ihr Wert hängt von der Betriebsspannung ab.

Letzterer Indikator kann für verschiedene Stichproben erheblich variieren.

Für die empfindliche oder aktive Zone des Geräts wird ein weiterer Parameter eingeführt, der als garantierte Ansprechgrenze bezeichnet wird. Seine untere Grenze ist null, die obere 80 Prozent des Nennwertes. Dieser Indikator wird manchmal als Korrekturfaktor für das Arbeitsspiel bezeichnet.

Ein ebenso wichtiger Indikator für die Funktionsfähigkeit eines empfindlichen Gerätes ist die Anzahl der Anschlussdrähte im Stecker. Normalerweise gibt es zwei oder drei davon: zwei Versorgung und eine zur Aktivierung des Stromkreises. Es sind jedoch Anschlussmöglichkeiten möglich, bei deren Anordnung vier oder fünf Kontaktstellen verwendet werden. Ähnliche Samples enthalten zusätzlich zu zwei Versorgungsleitern zwei Ausgänge zur Last. In diesem Fall wird der fünfte Leiter verwendet, um die Betriebsart des Geräts selbst auszuwählen.

Arten von Ausgängen und Anschlussmethoden

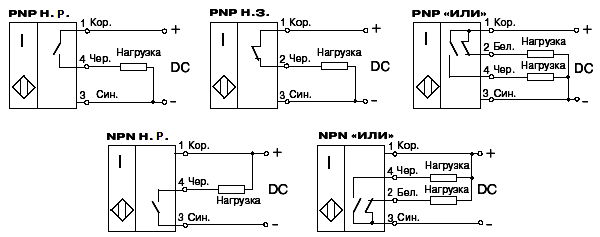

Um die Wirkung eines empfindlichen Geräts zu beurteilen, wird eine spezielle Eigenschaft eingeführt, die durch den Zustand der Polarität seiner Ausgangsparameter bewertet wird. Entsprechend der allgemein anerkannten Bezeichnung von Halbleiterelementen (Transistoren), die in der elektronischen Schaltung des Sensors enthalten sind, werden diese Ausgänge "PNP" und "NPN" genannt.

Der Unterschied zwischen diesen Namen besteht darin, dass sie unterschiedliche Polaritäten (Pole) der Stromversorgung empfindlicher Geräte bezeichnen. PNP-Transistoren schalten ihren positiven Ausgang und NPN - negativ. Die Last der Ausgangskreise ist meistens der Steuerungsmikroprozessor.

Induktive Sensoren werden je nach Ansteuerschema des Reglers als HO (normally open) oder HZ - mit Öffnereingang - bezeichnet.

Die NPN-Transistoroption ist die gebräuchlichste Methode zum Einschalten des Sensors, da die Standardschaltung den negativen Draht für alle Komponenten gemeinsam macht. In diesem Fall werden die Eingänge von Mikroprozessoren und anderen Überwachungsgeräten mit einer positiven Spannung aktiviert.

Anschlusskennzeichnung

Auf Schaltplänen werden induktive Sensoren meist als Raute oder Quadrat mit zwei vertikalen Strichen im Inneren bezeichnet. Oft geben sie auch die Art des Ausgangs (normalerweise offen oder geschlossen) an, die einer der Sorten von Halbleitertransistoren entspricht. Die meisten Schaltungsoptionen weisen auf eine Öffnergruppe oder beide Typen im selben Gehäuse hin.

Farbcodierung der Leads

In der Praxis wird ein Standardsystem zur Kennzeichnung der Leitungen von Induktivitätssensoren verwendet, das von allen Herstellern empfindlicher Geräte ausnahmslos eingehalten wird. Es wird jedoch empfohlen, vor der Installation die Polarität des Anschlusses sorgfältig zu beachten und die mit den Produkten gelieferten Anweisungen zu lesen.

Alle Sensoren haben auf ihren Gehäusen eine farbcodierte Kabelzeichnung, wenn es die Größe zulässt.

Standardreihenfolge der Bezeichnung:

- blau (blau) bedeutet immer negative Stromschiene;

- braune Farbe (Brown) bezeichnet einen positiven Leiter;

- schwarz (Schwarz) entspricht dem Sensorausgang;

- Weiß ist ein zusätzlicher Ausgang oder Eingang.

Um die letzte Kennzeichnungsbezeichnung zu klären, sollte diese mit den Daten der dem jeweiligen Gerät beiliegenden Anleitung abgeglichen werden.

Sensorfehler

Der Fehler bei der Erfassung durch das Steuerungssystem beeinflusst den Betrieb des berührungslosen induktiven Sensors erheblich. Sein Gesamtwert wird aus einzelnen Messfehlern für verschiedene Indikatoren gesammelt: elektromagnetisch, Temperatur, Hardware, magnetische Elastizität und viele andere.

Elektromagnetischer Fehler wird als zufällig auftretende Größe definiert. Es tritt aufgrund einer parasitären EMF auf, die durch externe Magnetfelder in der Spule induziert wird. In einer Produktionsumgebung wird diese Komponente von Leistungsgeräten mit einer Betriebsfrequenz von 50 Hertz erzeugt. Der Temperaturfehler ist einer der wichtigsten Indikatoren, da die meisten Sensoren nur in einem bestimmten Temperaturbereich arbeiten können. Sie muss bei der Auslegung von Geräten dieser Klasse berücksichtigt werden.

Der Fehler der magnetischen Elastizität wird als Indikator für die Instabilität der Kernverformungen eingeführt, die während der Montage der Vorrichtung auftreten, sowie als der gleiche Faktor, der sich jedoch während des Betriebs manifestiert. Die Instabilität interner Spannungen im Magnetkreis führt zu Fehlern bei der Verarbeitung des Ausgangssignals. Der Fehler, der beim empfindlichsten Gerät auftritt, tritt aufgrund des Einflusses der Feldstruktur auf den Verformungskoeffizienten der Metallelemente des Sensors auf. Darüber hinaus wird sein Gesamtwert erheblich durch Spiel und Spiel in den beweglichen Teilen der Struktur beeinflusst.

Der Fehler des Anschlusskabels ergibt sich aus den Abweichungen des Widerstandswertes seiner Adern in Abhängigkeit vom Temperaturfaktor sowie der Induktion von elektromagnetischen Fremdfeldern und EMF. Der DMS-Fehler als Zufallsgröße hängt von der Fertigungsqualität der Wicklungselemente des Sensors (insbesondere seiner Spule) ab. Unter verschiedenen Betriebsbedingungen ist es möglich, den Gleichstromwiderstand der Wicklung zu ändern, was zum "Schwimmen" des Ausgangssignals führt. Alterungsfehler zeigen sich durch Verschleiß der beweglichen Elemente des Sensors sowie durch Änderungen der elektromagnetischen Eigenschaften des Magnetkreises.

Der tatsächliche Wert dieses Parameters kann nur mit Hilfe von ultrapräzisen Messgeräten überprüft werden. Dabei sind die kinematischen Eigenschaften des Sensors selbst zu berücksichtigen. Bei der Konstruktion und Herstellung sensibler Elemente wird diese Möglichkeit bereits im Vorfeld in der Konstruktion berücksichtigt.

Induktive und kapazitive Sensoren zeichnen sich durch Wirkungsweisen mit vielen Einflussfaktoren aus, die durch spezifische Betriebsbedingungen bestimmt werden. Aus diesem Grund ist die Wahl der Empfindlichkeit und eines für eine bestimmte Gerätemarke geeigneten Satzes von Ausgangsparametern bei der Verwendung als Endschalter entscheidend.