Das vorgefertigte Fundament eines Hauses aus Stahlbetonkonstruktionen ist schnell errichtet und erfordert keine umfangreichen Vorarbeiten in Form von Schalung und Bewehrungskorb. FBS-Blöcke benötigen keine Zeit, um die Festigkeit zu erreichen, der Beton wurde im Werk getestet. Der Streifensockel kann mit Mauerwerk belastet werden und der Kellerboden kann sofort nach Abschluss der Verlegung hergestellt werden.

Grundlegende Informationen und das Gerät von FBS-Bausteinen

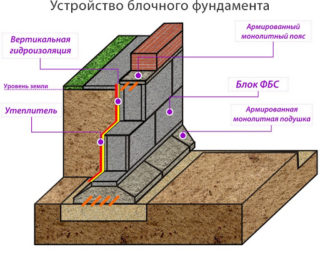

Fundamentblöcke bestehen aus Beton in Form einer rechteckigen Struktur. Im Inneren wird gemäß der Technologie ein Rahmen aus bestimmten Arten von Verstärkungen installiert. Kunststeine werden in jeder Größe hergestellt, das Gewicht variiert im Bereich von 240 - 1960 kg.

Standardeigenschaften von Betonblöcken:

- Wasserdichtigkeit W2;

- mindestens 50 Serien von Einfrieren und Auftauen standhalten;

- Dichte innerhalb von 2,2 - 2,5 t / m3;

- Festigkeit 100 - 110 kg / cm2;

- Frostbeständigkeit F200.

Vorgefertigte Elemente werden mit Befestigungsschlaufen aus Bewehrung geliefert, die bei der Montage mit Kränen eingehängt werden sollen und sich in der oberen Ebene befinden. Es wird Beton der Klasse B7,5 bis B15 verwendet, als Füllstoff dient Blähton, Schotter.

Fabriken produzieren Sonderanfertigungen mit unterschiedlichen Arten von Metallgeweben, Rahmen oder verlegen linearen Elementen. Hersteller stellen Betonmischungen mit unterschiedlichen Qualitäten her, dank spezieller Zusätze, die die Frostbeständigkeit oder Feuchtigkeitsbeständigkeit erhöhen.

Bezeichnung der Sorten von FBS-Stiftungen:

- gewöhnliche Standardprodukte mit fester Füllung - FBS;

- mit Innenhohlräumen zur Gewichtsreduzierung - FBP;

- mit Durchgangsloch für Rohre - FBV;

- Fundamentkissen - FL.

Letzterer Typ ist eine flache Trapezform aus schwerem Beton mit Bewehrung.

Die Blöcke sollten in der ersten Reihe unter den rechteckigen Elementen platziert werden, um den Druck vom Gebäude auf den Boden zu optimieren und gleichmäßig zu verteilen. Die Kissen gleichen Bodenunebenheiten aus und reduzieren Vibrationen bei hartem Boden. Die Stahlbetonauskleidung reduziert die Arbeitskosten beim Bau des Fundaments.

Geltungsbereich

Vorgefertigte Produkte werden verwendet, um die Fundamente von mehrstöckigen Bauwerken mit großem Gewicht zu errichten und die Unterstützung eines Hauses im Privatbau zu errichten. Der Bedarf bestimmt die Festigkeit des Blockfundaments, das zusätzlich in jedem Stück mit einem Metallrahmen versehen ist.

Vorgefertigte Sockel werden verwendet, wenn das Gießen von monolithischen Profilen aus verschiedenen Gründen nicht akzeptabel ist:

- große Entfernung vom Werk zur Herstellung von Betonmischungen;

- ungünstiges Klima für die Materialhärtung im offenen Zustand;

- Nichtverfügbarkeit des Kunden für den langfristigen Aufbau des Nullzyklus;

- Wunsch, die Arbeitskosten in der Einrichtung zu senken.

Vorgefertigte Elemente für ein erweitertes Fundament werden auf wogenden und absinkenden Böden nicht verwendet, weil das Band einzelner Blöcke hält Biegekräften nicht sehr gut stand. Verwenden Sie in diesem Fall ein Substrat aus Fundamentkissen oder machen Sie eine monolithische Platte unter dem ganzen Haus.

Bei instabilem Boden kann die FBS-Gründung erfolgen, wenn ein Drucktrennsystem in Form von Pfählen oder separaten Pfeilern mit Rost- oder Plattenanschluss vorhanden ist.Es ist notwendig, gewöhnliche Blöcke zu installieren, die mit monolithischen Abschnitten abgewechselt werden, um die Biegefestigkeit zu erhöhen, während die Nähte zwischen den Reihen der vorgefertigten Elemente schrittweise bearbeitet werden.

Ausschnitte in Produkten werden zum Verlegen von Kommunikationen verwendet, was für die Industrialisierung des Baus praktisch ist. Aus leichten Elementen werden die Wände des Kellers, des Kellers verlegt, Blöcke mit einem Füllstoff aus Schlacke, Blähton und einem Silikonbinder verwendet.

Vorteile und Nachteile

Der Hauptvorteil ist die kurze Bauzeit eines soliden Fundaments. Im privaten Wohnungsbau müssen die Komponenten nicht gründlich geknetet werden, um die Mischungsverhältnisse einzuhalten, die Materialien vorzubereiten und die Schalung zu bauen. Im Winter wird das Fundament ohne spezielle Erwärmung des Betons gebaut, was dem Kunden Geld spart.

Vorteile der Verwendung von FBS Fundamentblöcken:

- die Blöcke werden mit Befestigungsschlaufen für die Verwendung der Hebevorrichtungen geliefert;

- in den Seitenflächen befinden sich hervorstehende und konkave Rillen für eine dauerhaftere Verbindung der Elemente;

- für kalte Regionen werden der Mischung Frostschutzzusätze zugesetzt;

- das Material wird im Werk hergestellt, so dass die Produkte den Standards entsprechen;

- die Lebensdauer nähert sich fünfzig Jahren;

- Für Säulen gibt es spezielle Typen von Stahlbetongläsern.

Der Hauptnachteil ist die Schwierigkeit, die Wasserdichtheit der Verbindungsfugen zwischen den FBS-Platten sicherzustellen. Das Problem wird durch die Verwendung einer Bentonitschnur an den Außenseiten der Fuge gelöst. Die allgemeine Isolierung gegen Feuchtigkeit erfolgt durch eine Oberflächenbehandlung mit Glasfaser oder vernetztem Polypropylen. Die Wassersperre wird an der Oberseite des Sockels über der Bodenfeuchte angebracht, damit sich die Folie beim Bau des Nullkreislaufs nicht ablöst.

Minderwertige Betone können einfrieren, daher ist für sie eine gute Wärmedämmung der Außenwände gegeben. Die Dämmung mit geringer Dichte wird mit Leim an den Blöcken befestigt und dann beim Verfüllen der Fundamentnebenhöhlen mit Erde befestigt.

Vorarbeit

Am Boden sind die Achsen des Sockels geteilt, die aus dem Layout der Blöcke für das Fundament stammen. Die korrekte Berechnung der Abmessungen auf der Baustelle ermöglicht es, Verzerrungen zu vermeiden und den Anforderungen für die Installation von vertikalen Strukturen sowie für die Abstützung von Bodenplatten an Wänden und Säulen standzuhalten.

Vorbereitungsverfahren:

- Die Achsen des Gebäudes werden von einem Vermesser mit einem Theodoliten (Ecken des Bauwerks) und einer Wasserwaage (Markierungen des Bodens der Ausgrabung, Graben) markiert.

- An den Innen- und Außenkanten des Fundaments wird eine Schnur gezogen, die Markierungspunkte werden außerhalb des Baubereichs mit Abstand herausgeführt, damit sie bei Erdarbeiten intakt bleiben.

- Ein Untergrund aus Sand oder Zement wird mit Stampfen und Gießen jeder Schicht angeordnet, oder es wird eine Stahlbetonauskleidung aus Fundamentkissen (FL-Blöcke) gelegt.

- Die eingebetteten Teile der Stahlbetonauskleidung werden verschweißt, die Nähte werden mit Abdichtungsmaterialien behandelt.

- Die korrekte Spannung der Markierungslinie wird überprüft.

Sand, Schotter und Zement werden geerntet, um einen Mörtel zum Abdichten von Fugen herzustellen. Holzklötze von 50 x 100 mm werden als Abstandhalter beim Zwischenkippen von Klötzen verwendet. Erforderliche Behälter für Wasser und Mischen, Schaufeln, Kellen, Hämmer. Die Horizontalität wird mit einer Wasser- oder Laserwaage überprüft, die Vertikalität der Installation des Blockfundaments wird mit einem Lot abgestimmt.

Verlegetechnik

Die Elemente werden auf einen Zement-Sand-Mörtel gelegt, der sie mit einem bestreuten oder vorgefertigten Kissen zusammenhält. Manchmal sieht der Verlegeplan vor, an den Stellen, an denen das Betonsteinfundament gelegt wird, Drahtgitter zu verlegen.Die Richtigkeit der Installation wird mit Werkzeugen überprüft, die mit einem Brecheisen eingestellt werden. Wenn die Schräglage erheblich ist, wird das Gerät auf Schlingen angehoben und der Untergrund für die Installation nivelliert.

Die Nähte zwischen den vorgefertigten Elementen werden mit einer Lösung abgedichtet, nachdem sie zuvor gebohrt und zum Abdichten genäht wurden. Die zweite Reihe wird auf den Mörtel gelegt, so dass die Unterbindung der vertikalen Nähte beobachtet wird. Treten beim Einbau ungefüllte Bereiche auf, in die die Standardblöcke nicht passen, werden diese mit Beton abgedichtet. Dazu wird eine Schalung installiert.

Die fertige Struktur wird von außen mit einer Folie ummantelt, um sie vor Feuchtigkeit zu isolieren, und anschließend mit Polystyrol, Penoizol oder anderen Materialien mit geringer Wasseraufnahme isoliert. Unmittelbar nach dem Erstarren des Mörtels und dem Hinterfüllen der Nebenhöhlen wird der Kellerboden bzw.

Die Kellerwände können schmaler als das Fundamentband sein oder überhängen. Es hängt vom Material des Mauerwerks ab, während die Abmessungen nach konstruktiver Berechnung gewählt werden. Wenn die Wand hell und warm ist (Schaumbeton, Schlackebeton, Porenbeton), ist ihre Dicke gering. Vor der Verlegung wird eine horizontale Isolierung hergestellt und ein verzinkter Abfluss um den Umfang der Fuge gelegt. Dadurch wird das Eindringen von Regen und Schnee in die Fugennaht verhindert.

Eine Möglichkeit, Geld zu sparen

Die Kissenplatten können mit einem solchen Abstand verlegt werden, dass die Auflage des darüber liegenden Blocks mit beiden Enden auf die Stahlbetonelemente fällt. Die Lücken zwischen den PL-Teams werden mit Erde verstopft und gerammt. Die Einsparungen durch eine solche intermittierende Installation betragen etwa 22 - 25%, was zu einer Senkung der Kosten für den Bau eines vorgefertigten Fundaments führt.

Manchmal wird eine mit Wasser verdünnte Trockenmischung verwendet, um die Fugen zwischen vorgefertigten Strukturen abzudichten. Es ist praktisch, aber Sie können die Kosten senken, indem Sie einen herkömmlichen Zement-Sand-Mörtel in einer Konzentration von 1: 3 (Zement bzw. Sand) herstellen.

Zur Organisation der Baustelle gehört die richtige Lagerung der Blöcke im Abstand des ausgefahrenen Kranauslegers. So müssen Sie vor dem Einbau der Blöcke in die Einbauposition keinen zusätzlichen Platz suchen und die Hubwerke versetzen.

In der Bauphase des Nullzyklus werden kleine Autokrane mit geeigneter Tragfähigkeit verwendet, die die Fundamentblöcke problemlos bewältigen können. Schienengebundene Turmdrehkrane werden im Baustadium des zweiten und weiteren Stockwerks angeschlossen, wenn Autokrane die erforderliche Höhe nicht mehr erreichen können.

Es ist wichtig, ein Bauablaufdiagramm zu verwenden, das jede Arbeitsphase mit Angabe des Zeitintervalls anzeigt. Dadurch können die gemieteten Geräte weniger untätig stehen und der Bau wird termingerecht abgeschlossen. Der Auftragnehmer muss die Lieferung von Blöcken ab Werk und deren Montage auf Rädern organisieren, was zu spürbaren Kosteneinsparungen führt.