Bei der Anordnung der Fundamente für Gebäude werden deren volle Kosten und die Fähigkeit, die Masse des Gebäudes zu tragen, berücksichtigt. Eine Vielzahl von säulenförmigen Sockeln ist ein glasartiges Fundament, das als vorgefertigtes und zuverlässiges Fundament eingestuft wird.

- Anwendungsgebiet

- Glasfundamentbau

- Vor- und Nachteile von Glasfundamenten

- Herstellungsstandards

- Technische Anforderungen

- Stützen- und Fundamentanschluss

- Abmessungen (Bearbeiten)

- Klassifizierungsmethoden und Produktbezeichnung

- Markierung

- Installationsschritte

- Vorbereitung für die Installation

- Installationsarbeit

Anwendungsgebiet

Glasfertige Stahlbetonfundamente werden aus schwerem Beton hergestellt.

Das Design wird im mehrstöckigen Rahmenbau von öffentlichen Gebäuden, beim Bau von Produktions- und Nebengebäuden, Industrieunternehmen verwendet. Auf solchen Fundamenten werden Brücken, Tiefgaragen, Lagerhallen, Hangars gebaut.

Einsetzbar in nicht-seismischen und erdbebengefährdeten Bereichen. Die Installation auf Böden mit nicht aggressiver, schwach oder mäßig aggressiver Umgebung ist zulässig.

Fundamentdüsen sind nicht für die Installation auf Permafrost-, Setzungs- und schütteren (untergrabenen) Böden vorgesehen.

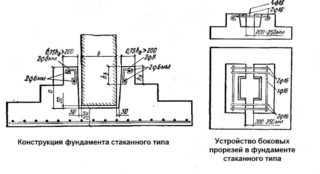

Glasfundamentbau

Die Grundplatte mit einer Dicke von mindestens 250 mm kann aus mehreren Stufen bestehen, die eine monolithische Struktur in Pyramiden- oder Kegelform bilden. Die Platte nimmt vertikale Lasten von den Stützen auf, auf denen das Gebäude montiert ist.

Eine pyramiden- oder quadratische Untersäule hat einen Hohlraum, in dem die Säulen installiert sind. Zusammengebaut sieht der Sockel aus wie ein Glas, daher der Name.

Die Höhe der Untersäule kann je nach möglicher Belastung und Gebäudekonfiguration erhöht werden.

Das gesamte Glasvolumen ist mit Stahlstäben und Armierungsgewebe verstärkt.

Vor- und Nachteile von Glasfundamenten

Das Säulenfundament des Glastyps hat eine Reihe von Vorteilen:

- werksgarantierte Einhaltung der geometrischen Abmessungen nach Zeichnung;

- Festigkeit des Werkbetons, Qualitätskontrolle durch Werkslabore;

- schnelle Installation der Basis;

- ein Minimum an vorbereitenden Erdarbeiten, die keine kostspielige Bodenentwicklung erfordern;

- der Bau beginnt, ohne darauf zu warten, dass der Beton an Festigkeit gewinnt;

- Installation auf den meisten Bodenarten;

- lange Lebensdauer bei gleichzeitigem Schutz vor aggressiven Feuchtigkeitseinwirkungen;

- die Fähigkeit, verteilte Fundamente jeder Größe und Geometrie zu erstellen.

Zu den Nachteilen, die die Verwendung von Fundamentdüsen für eine Säule im Privatbau einschränken, gehören hohe Kosten, Komplexität des Transports und die Notwendigkeit einer großen freien Fläche für Installationsarbeiten.

Herstellungsstandards

GOST 24022-80 gilt für landwirtschaftliche einstöckige Gebäude, bei denen eine strukturelle Verstärkung erforderlich sein kann.

Technische Anforderungen

Fundamente werden in Stahlformen hergestellt, um eine präzise Geometrie zu gewährleisten.

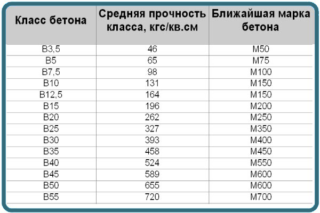

Die Betongüte darf nicht unter M200 liegen. Die Marke M300 wird verwendet, wenn eine solche Anforderung durch das Projekt festgelegt wird. Die tatsächliche und Anlassfestigkeit des Betons beim Versand sollte nicht weniger als 70 % der berechneten und für die Winterperiode nicht weniger als 90 % betragen.

Die Frostbeständigkeit wird basierend auf den klimatischen Bedingungen des Einsatzbereichs ausgewählt.

Die Dicke der Schutzschicht beträgt 50 mm mit einer Abweichung von nicht mehr als +10 mm und -5 mm. Die Überdeckung ist der Abstand von der Außenfläche der Struktur bis zur nächsten Bewehrung im Netz.

Jede Kreuzung muss durch Schweißen verbunden werden - das Verdrillen mit Strickdraht ist nicht zulässig.

Die Abweichung der Abmessungen der Gläser von den Zeichnungen sollte 16 mm in der Horizontalen und 10 mm in der Vertikalen nicht überschreiten.

Stützen- und Fundamentanschluss

Die Betonsäulen werden in den Hohlraum eingebaut und bewehrt und in der vertikalen Ebene nivelliert. Der Spalt zwischen der Säule und den Glaswänden wird mit Beton gegossen, der nicht unter M200 liegt.

An die von den Wänden gelöste Bewehrung werden Stahlstützen angeschweißt, freie Hohlräume werden ebenfalls mit Zementmörtel verfüllt. Verankerung ist möglich.

Abmessungen (Bearbeiten)

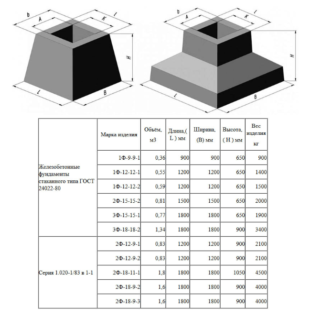

Die geometrischen Standardabmessungen von Gläsern für Säulen sind in der Tabelle in GOST angegeben. Von entscheidender Bedeutung sind die Abmessungen der Sohle, die von 1200 x 1200 bis 2100 x 2100 mm reichen können. Die Tragfähigkeit des gesamten Fundaments hängt von der Fläche ab.

In einigen Fällen erlaubt GOST eine Mindestgröße der Grundplatte von 900x900 mm.

Die Höhe der gesamten Konstruktion variiert von 750 bis 1050 mm, wovon mindestens ein Drittel die Dicke der Grundplatte ist.

Klassifizierungsmethoden und Produktbezeichnung

VON

- 1F ist für Säulenpfosten mit geometrischen Abmessungen von 300x300m ausgelegt.

- 2F - Fundament für Säulen 400x400 mm.

Je nach Wandstärke und möglicher Belastung werden die Fundamente in 3 Typen unterteilt.

Die erste ist für den Bau von Wänden bis 250 mm Dicke und die zweite für Mauerwerk mit einer Dicke von mehr als 250 mm bestimmt. Der dritte Typ ist für besonders schwere Konstruktionen gedacht und wird vom Projekt vorgesehen.

Darüber hinaus werden je nach Einsatz in aggressiver Umgebung zwei Typen unterschieden: H - normale Durchlässigkeit, P - reduzierte Durchlässigkeit.

Markierung

Die Fundamentbezeichnung erfolgt mit Farbe auf der Seitenfläche der Struktur. Die Markierung besteht aus einer oder zwei alphanumerischen Gruppen, die durch einen Bindestrich getrennt sind.

In der ersten Gruppe werden nach GOST die Abmessungen der Sohle und die Höhe des Produkts in Dezimetern angegeben, die auf ganze Zahlen gerundet werden.

Die zweite Gruppe gibt die Tragfähigkeit sowie die Art der Durchlässigkeit an, wenn das Fundament für die Aufstellung in aggressiven Umgebungen vorgesehen ist.

Beispiele für Bezeichnungen:

- 1F13.8-1. Fundament für eine Säule von 300x300 mm mit einer Fußgröße von 1300x1300 mm, einer Höhe von 800 mm. Tragfähigkeit 1 Gruppe für Wände bis 250 mm Dicke.

- 2F20.9-2P. Das Quermaß der Säule beträgt 400x400 mm, die Sohle 2000x2000, die Höhe 900 mm. Es ist möglich, Wände mit einer Dicke von mehr als 250 mm zu bauen, es wird Beton mit reduzierter Durchlässigkeit verwendet.

Installationsschritte

Glasfundamente stellen erhöhte Anforderungen an die mechanische Zusammensetzung des Bodens. Permafrost-, Füll- und Sinkböden sind ungeeignet, da unter der vollen Masse des Gebäudes Setzungen und Zerstörungen der gesamten Struktur möglich sind. Auch im Winter sind Bewegungen auf Tragflächen möglich.

Vor der Wahl des Gründungstyps werden geologische Untersuchungen durchgeführt, bei denen neben der Festigkeit der hydrologische Zustand, der minimale und maximale Grundwasserspiegel nach Langzeitbeobachtungen bestimmt werden.

Bei Bedarf wird die Fläche entwässert, eine Entwässerung vorgenommen. Die Möglichkeit der Vertiefung in den Boden hängt von der Höhe des Wassers ab.

Mit einer positiven Entscheidung für ein Glasfundament beginnen sie mit vorläufigen Maßnahmen.

Vorbereitung für die Installation

Die Baustelle wird von Bauschutt und jeglicher Vegetation geräumt, die Bäume werden entwurzelt. Die Gestaltung des Geländes erfolgt mit Hilfe von Bulldozern. Wenn das Projekt eine Grube vorsieht, wird der Boden mit schweren Baggern ausgehoben.Zusätzlich zum allgemeinen kann eine Grube um den Umfang des Gebäudes oder für jedes Glas separat gegraben werden.

Das Verdichtungsbett sollte, wenn vom Projekt vorgesehen, auf jeder Seite 300 mm über die Bodenplatte hinausragen. Darauf aufbauend wird eine Bodenprobenahme durchgeführt.

Am Ende der Bodenprobenahme wird der Grubenboden eingeebnet und mechanisch gestampft.

Auf senkungsanfälligen Böden ein Verdichtungskissen aus feinem Schotter und Sand anordnen. Zuerst wird eine Schotterschicht gegossen, die mit Hilfe von mechanischen Geräten oder Anbauteilen an Baumechanismen gerammt wird. Die nächste Schicht ist Sand. Nach dem Gießen von Wasser wird das Sandkissen wie Schotter gerammt.

Im nächsten Schritt werden die Standorte der Fundamente markiert. Markieren Sie mit Hilfe von Sockelleisten, einer Schnur (2 mm Draht) und einem Lot den genauen Montagepunkt der Blöcke. Als nächstes messen Sie mit einer Maßschablone auf dem Boden die Position der Seiten der Fundamente. Um das Fundament zu installieren, werden Heringe in den Boden gehämmert, die mit einer Schnur verbunden sind.

Die horizontale Ebene aller Basen wird mit einer Wasserwaage nivelliert. Der Füllstand sollte nahezu ideal sein – fügen Sie bei Bedarf ein Kissen hinzu.

Installationsarbeit

Arbeiter, die geschult wurden und über eine Erlaubnis zum Arbeiten mit Hebevorrichtungen verfügen, dürfen die Installation durchführen.

- Zustand prüfen und ggf. Befestigungsschlaufen korrigieren. Malen Sie die Position der Seiten entsprechend dem Projekt.

- Das Anschlagen erfolgt mit zwei oder vier Haken, je nach Gewicht des Produkts.

- Nach dem Anheben wird der untere Teil der Grundplatte von anhaftendem Schmutz gereinigt.

- Die genaue Ausrichtung des Fundaments erfolgt manuell in einer Höhe von 15–20 cm über dem Boden.

- Die endgültige Einstellung erfolgt mit Brecheisen nach dem Absenken des Blocks auf den Boden.

- Vor dem Verfüllen des Bodens wird das Fundament vor Feuchtigkeit geschützt. Verwenden Sie die Klebemethode oder die Beschichtung mit speziellen Verbindungen.

- Nach der Installation aller Gläser beginnt die Installation der Säulen.

Glasfundamente werden im Industrie- und Zivilbau aktiv eingesetzt. Das Design ermöglicht es Ihnen, die Zeit für die Installation der Sockel zu verkürzen und unmittelbar danach mit dem Bau zu beginnen. Die Vorfertigung der Blöcke garantiert ihre Festigkeit und geometrischen Abmessungen, was die Installation beschleunigt und zur Stabilität der Struktur beiträgt.