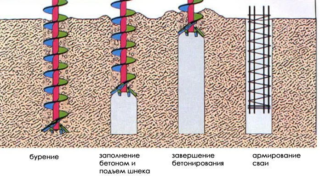

Zum Betonieren der Pfähle werden Schalen mit absenkbarem oder abnehmbarem Schuh in den Boden eingetaucht. Mantelrohre für Bohrpfähle werden im Erdreich belassen oder beim Verfüllen mit Beton entfernt. Abhängig von der Dichte der Lage der Gebäude in der Stadt hat die Technologie keine Einschränkungen, unter solchen Bedingungen werden die Schalen im Schraubverfahren vergraben.

Gehäusedefinition

Der Durchmesser der Bohrstangen beträgt 0,35 - 1,5 Meter, die Länge beträgt bis zu 30 Meter, dieser Pfahltyp wird bei hohen Belastungen und bei einer tiefen Lage stabiler Bodenschichten verwendet.

Die Technologie wird unter folgenden Bedingungen eingesetzt:

- konzentrierte horizontale und vertikale Lasten;

- auf Baustellen mit schwierigen bautechnischen und geodätischen Bedingungen;

- bei benachbarten Gebäuden.

Betonrohre umfassen mehrere Abschnitte mit speziellen Verbindungen für eine zuverlässige und schnelle Verbindung. Beton wird aus einem Automischer in den Trichter gefüllt oder es wird ein elektrischer Vibrationsbunker mit einem pneumatischen Schlaggerät verwendet. Der gebrauchte Kokon wird nach dem Verfüllen des angegebenen Höhenabschnitts mit Beton aus dem Bohrloch entnommen.

Der Beton im Bohrloch wird mit einem Rüttler verdichtet, der am Futterrohreinlauftrichter befestigt wird. Nach vollständiger Verfüllung wird der Pfahlkopf mit einer Inventurmaschine geformt und im Winter gedämmt. Schräge und vertikale Elemente werden nach der Technologie der gebohrten Gehäuse eingebaut. Stationäre Kapseln werden mit einem Driteller (Drehteller) eingetaucht und die entnommenen Abschnitte mit einer Vibrationsramme eingegraben und entfernt.

Sorten von Stapelverpackungen

Pfähle werden nach dem Prinzip einer Mauer im Boden angeordnet. Der Stamm wird mit einem hydraulischen Greifer ausgehoben, der durch eine Bentonitmischung geschützt ist. Beton delaminiert in betongegossenen Kollektoren nicht und vermischt sich nicht mit Bodenflüssigkeit, die während des Bohrens in den Kanälen anfällt. Das Betonieren erfolgt gleichmäßig bis zum Boden des Brunnens, wobei das Schnittgut an die Oberfläche kommt.

Beliebte Methoden zum Packen von Stapelregalen:

- Bohren in Inventargehäuse;

- Schlagseilbohren;

- kontinuierliches Hohlschraubenverfahren;

- Verschrauben des Gehäuses;

- Vibrationseintauchen einer Hohlsäule;

- Baggern unter dem Schutz einer Tonmischung.

Die Aufweitung an der Unterseite des Pfahls erfolgt im Sprengverfahren. Im fertigen Brunnen wird das Gehäuse so montiert, dass es 1,2 - 1,5 Meter nicht bis zum Boden des Durchgangs reicht. Eine Ladung der erforderlichen Masse wird in das Rohr abgesenkt und der Zünder wird an die Abbruchvorrichtung herangeführt. Sie explodieren nach dem Füllen der Schale mit Beton, wodurch die Mischung in die expandierte untere Kugel gelangt. Der Rest des Raumes ist nach oben mit Beton gefüllt.

Einbau von Bohrpfählen mit Mantelrohren

Die Inventarisierungsmethode ist die Verwendung von Schalungskapseln, die im Prozess vergraben und nach dem Betonieren entfernt werden.

Es gibt Installationsarten:

- pneumatisch gerammte Stangen;

- vibrogerammte Pfähle;

- Frequenz gerammte Racks.

Das pneumatische Stampfen wird bei Böden mit hohem Flüssigkeitsstand eingesetzt. Das Gemisch wird in kleinen Fraktionen unter Luftdruck in die Hüllkapsel eingespeist. Die Arbeit erfolgt über den Pneumo-Druck-Schleusenraum mit Ventilen oben und unten zur Dosierung.

Vibrationsrammen wird an trockenen Orten verwendet. Durch Vibration wird der Gehäusekörper in den Boden eingetaucht, der am Ende mit einer abnehmbaren Stahlbetonspitze ausgestattet ist. Der Rüttler wird entfernt, das Rohr wird um 0,8 - 1,0 m mit einer Lösung gefüllt und die Tamperleiste wird abgesenkt. Dadurch wird die Spitze in den Boden gedrückt und man erhält eine verbreiterte Ferse. Die Schalungskapsel wird nach dem Befüllen mit Beton entfernt.

Beim Frequenzrammen wird ein Gehäuse mit einem gusseisernen Schuh an der Unterseite verwendet. Ein Bewehrungskorb wird in den Hohlraum der Säule gelegt und unter Hammerschlägen bis zur gewünschten Markierung eingetaucht. Beim Verschieben verdichtet das Rohr die Bodenschichten. Parallel zur Zuführung des Mischguts wird die Karkasse durch Vibrationen nach und nach angehoben, während der Hammer den Beton weiter verdichtet und der Schuh am Boden des Durchgangs in den Boden gedrückt wird.

Zweck der Verrohrung in Brunnen

Das Rohr verhindert, dass die Erde in den Brunnen fällt, daher wird das Wandmaterial richtig gewählt. Die Auswahl hängt vom Durchmesser des Pfahls und den physikalischen und mechanischen Eigenschaften des Bodens ab. Oft ist das Material Kunststoff oder Metall. Die Vorrichtung von Bohrpfählen unter Verwendung von Mantelrohren wird in jeder geologischen Situation, instabilen Böden verwendet.

Die Stauchung wird unter folgenden Bedingungen verwendet:

- unerwartete Veränderungen der Dicke dichter Schichten;

- beim Schneiden von Böschungshügeln mit Felsbrocken oder Betonresten, Steinen im Inneren;

- in der Stadt.

Für mittlere und niedrige Lasten (Flachbauweise) werden Schalen bis 10 Meter platziert. Verwenden Sie die Bohrmethode nicht im Permafrostboden, wenn aggressive Bodenflüssigkeiten festgestellt werden oder Industrieabfälle dem Stamm im Boden ausgesetzt sind.

In Feuchtgebieten werden Pfähle mit einer Packlänge von bis zu 50 Metern angeordnet. Die Verrohrung wird in heterogene, flüssige Böden mit sandigem Lehm und sandigen Schichten durchsetzt. Verrohrungspfähle bis 60 Meter werden mit leistungsstarken Geräten auf jedem Boden montiert. In seismischen Regionen sieht die Schalungstechnik Metallschalen vor, die nach der Belastung mit Beton nicht entfernt werden.

Vorteile der Bored-Technologie

Der wichtigste positive Punkt ist das Verhältnis von Kosten und Zuverlässigkeit der Pfahlgründung. Das Fundament ist ein billiger und ebener Träger, der bis zu 10 Tonnen Druck standhält. Gehäusestangen werden in jeden Boden gelegt und die Lebensdauer beträgt etwa ein Jahrhundert.

Die Vorteile der Bohrtechnik bei der Verrohrung werden hervorgehoben:

- Installationsgeschwindigkeit;

- ganzjähriger Bau mit Frostschutz-Betonzusätzen;

- Einschrauben von Pfählen und Verfüllen mit Beton in einer dicht bebauten Region einer Metropole ohne den Einsatz schwerer Zuschlagstoffe;

- geringer Geräuschpegel während des Betriebs.

Beim Rütteln und Verschrauben kommen modifizierte technische Mechanismen zum Einsatz, die kompakt transportiert und bequem auf einer Kleinbaustelle platziert werden.

Arbeitsregeln

Bei der Installation des Gehäuses und der Durchführung der Verpackung werden die behördlichen Dokumente SP 24.13.330, SP 28.13.330, SP 45.13.330 sowie Branchen- und Abteilungsrichtlinien verwendet. Für einen konkreten Fall, ein Work Production Project (PPR), werden Standard-Technologiekarten für den Prozess erstellt.

Eine Bohrmaschine mit einer Schraube oder einem Bohrer macht einen Durchgang des ausgewählten Abschnitts und der Länge. Der Bohrlochkopf ist mit einem Stahlrohrabschnitt ummantelt. Die Verbreiterung unten wird ausgeführt, wenn sie im Projekt enthalten ist. Nach Abschluss der Bohrungen wird eine dokumentarische Vermessung des Brunnens durchgeführt. Zur Erhöhung der Tragfähigkeit wird eine Verstärkungsstruktur im Kofferraum platziert. Das Betonieren erfolgt nach der Methode einer bewegten Schale, es werden Betonrohre verwendet. Sie sind gerade oder teleskopisch.

Beton wird vor Ort in Betonmischern aufbereitet oder ab Werk gebracht. Die Mischung wird ständig geschaufelt, bis sie in die Struktur gegeben wird, jedoch nicht länger als 12 Stunden, da sonst die Festigkeit abnimmt.

Empfehlungen für Arbeiten auf unterschiedlichen Böden

In die Erdschichten werden Metall- und Kunststoffkapseln eingebracht:

- Torfböden;

- Tonböden, Tone;

- Sande, sandiger Lehm;

- Lehme.

In bewässerten Formationen, instabilen, schwimmenden, absinkenden Böden, wird spätestens 8 Stunden nach Fertigstellung des Brunnens betoniert. In nachhaltigen Flächenkategorien wird die Regelzeit für den Betonierbeginn auf 24 Stunden verlängert.

Besteht keine Möglichkeit, das Gemisch im vorgegebenen Zeitrahmen zu verlegen, sollte erst mit dem Bohren begonnen werden, wenn sich günstige Umstände ergeben. Das Bohren der begonnenen Übergänge wird auf einer Höhe von 2 m zur Sollmarke gestoppt und es wird kein Ausbau durchgeführt.

Auswahl des Durchmessers der Produkte

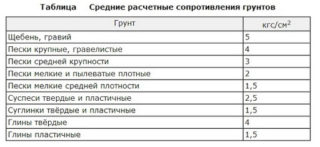

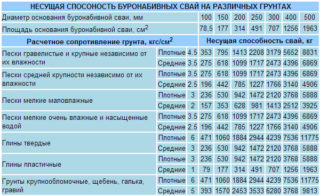

Zunächst werden die Lasten aus der im Bau befindlichen Anlage erfasst, der tatsächliche Druck auf die Pfahlgründung berechnet. Berechnen Sie dann die erforderliche Fläche des Bodens des Racks. Aber laut den Tabellen wird das Quadrat der Ferse ohne Berechnung aufgenommen.

Berücksichtigen Sie, dass die tatsächliche Belastung unter Verwendung der erforderlichen Beiwerte nicht größer sein sollte als der berechnete Bodenwiderstand. Der entsprechende Wert in der Tabelle wird ausgewählt und der Durchmesser des Pfahls bestimmt. Komplizierte Berechnungen werden von Ingenieuren durchgeführt, an die sich der Kunde wendet, um die Parameter des Fundaments zu ermitteln.