Zur Messung des Kraftstoffdrucks in Flaschen und anderen Behältern sowie in Gasleitungen ist ein praktisches und genaues Gasdruckmessgerät unerlässlich. Um das richtige Gerät auszuwählen, müssen Sie sich im Voraus mit seiner Struktur, dem Funktionsprinzip, der Klassifizierung, der Installation und den Betriebsregeln vertraut machen.

- Das Gerät von Manometern zur Messung des Gasdrucks

- Anforderungen an Manometer

- Klassifizierung von Manometern nach Art des gemessenen Drucks

- Funktionsklassifizierung

- Wasser

- Elektrisch

- Digital

- Andere

- Funktionsklassifizierung

- Allgemeine technische

- Referenz

- Besondere

- Kriterien für die Instrumentenauswahl

- Manometerinstallation

Das Gerät von Manometern zur Messung des Gasdrucks

Das Gasmanometer hilft, die Differenz-, Über- oder Volldruckwerte für allgemeine technische Zwecke zu kennen. Solche Geräte werden nach den Merkmalen der Arbeit, dem Zweck und der Art der Messdaten in mehrere Kategorien unterteilt. Der Mechanismus der Standardausführung umfasst ein Gehäuse mit Schutzglas, eine Bourdon-Röhre, ein Hebelwerk und eine Skala mit Pfeil.

Bei der Messung von Indikatoren wirkt der Druck im Inneren des Gerätes von innen auf das Rohr und verdrängt dessen loses Ende. Danach setzt sich ein Pfeil in Bewegung und stoppt an der gewünschten Markierung. Gute Regler für gasförmige Medien verfügen über eine erhöhte Vibrationsfestigkeit mit einer Frequenz von nicht mehr als 10-55 Hz, eine Amplitude mit einem Offset von bis zu 0,15 mm und Genauigkeitsklassen von 1 bis 2,5.

Anforderungen an Manometer

Die genauen Indikatoren, nach denen das Gerät misst, hängen direkt von der Richtigkeit seiner Auswahl und Installation in Kombination mit den Betriebsbedingungen ab. Bei der Auswahl sind die physikalischen und chemischen Eigenschaften des Messmediums und die zu erwartenden Druckdaten zu berücksichtigen. Bei Bedingungen mit einem hohen Gehalt an korrosiven Gasen ist es beispielsweise besser, spezielle Geräte aus langlebigen Materialien zu kaufen. Der Durchmesser des Manometerglases muss mindestens 10 oder 16 cm betragen, wenn es in einem Abstand von 2 bis 3 Metern angebracht wird.

Geräte, die in Gasumgebungen verwendet werden, haben unterschiedliche Gehäusefarben, beispielsweise bedeutet Blau den Betrieb mit Sauerstoff, Gelb für Ammoniak, Rot und Schwarz sind für brennbare bzw. nicht brennbare Gase geeignet. Gemäß den Sicherheitsvorschriften wird die Verwendung von Manometern mit abgelaufener Eichfrist sowie bei Fehlen eines Siegels oder einer Kennzeichnung für dieses Verfahren nicht empfohlen. Wenn der Pfeil des Geräts nach dem Abschalten nicht auf Null zurückkehrt, gilt es ebenfalls als funktionslos.

Beschädigungen wie Verformungen des Gehäuses oder Glasbruch weisen darauf hin, dass der Regler ausgetauscht werden muss, da dies die Genauigkeit des Messgeräts direkt beeinflusst.

Klassifizierung von Manometern nach Art des gemessenen Drucks

Einteilung der Regler nach Druckart:

- Vakuummeter und Manovakuummeter;

- Barometer;

- Manometer;

- Differenzdruckmesser;

- Traktionsmesser.

Das Funktionsprinzip eines jeden von ihnen hängt von der Struktur ab. Darüber hinaus ist zu berücksichtigen, dass die Zähler unter Berücksichtigung der Genauigkeit in Kategorien innerhalb einer einzigen Klasse unterteilt sind.

Geräte, die nach dem Vakuumprinzip arbeiten, sind für verdünnte Gase ausgelegt. Manometer sind in der Lage, die Parameter der Druckbegrenzung mit Indikatoren bis 40 kPa, Traktionsmesser bis -40 kPa zu bestimmen.Andere Differenzialgeräte helfen, den Unterschied der Messwerte an zwei beliebigen Punkten herauszufinden.

Barometer werden am häufigsten verwendet, um nur den atmosphärischen Druck in einer bestimmten Umgebung zu bestimmen.

Funktionsklassifizierung

Wasser

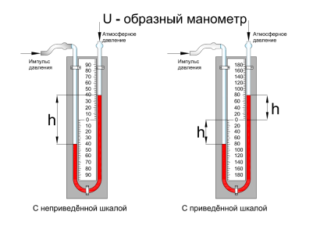

Wassergeräte arbeiten nach dem Prinzip, eine gasförmige Substanz mit Druck auszugleichen, die eine Flüssigkeitssäule bildet. Dank ihnen ist es möglich, das Niveau der spärlichen, unterschiedlichen, redundanten und atmosphärischen Daten zu klären. Diese Gruppe umfasst U-Regler, deren Konstruktion kommunizierenden Gefäßen ähnelt und deren Druck unter Berücksichtigung des Wasserstands bestimmt wird. Kompensations-, Becher-, Schwebekörper-, Glocken- und Ringgaszähler werden ebenfalls als Wasserzähler klassifiziert, das darin enthaltene Arbeitsmedium ähnelt dem empfindlichen Element.

Elektrisch

Dieses Gasdruckmessgerät für den Haushalt wandelt sie in elektrische Daten um. Diese Kategorie umfasst Dehnungsmessstreifen und kapazitive Druckmessgeräte. Die ersten ändern die Messwerte des Leitungswiderstands nach Verformung und messen Indikatoren bis 60-10 Pa mit geringfügigen Fehlern. Sie werden in Systemen mit schnellen Prozessen eingesetzt. Kapazitive Gaszähler wirken auf die bewegliche Elektrode in Form einer Membran, deren Auslenkung durch den Stromkreis bestimmt werden kann, sie eignen sich für Systeme mit beschleunigten Druckverlusten.

Digital

Digitale oder elektronische Geräte sind hochpräzise Geräte und werden am häufigsten für die Installation in Luft- oder Hydraulikumgebungen verwendet. Zu den Vorteilen solcher Regler zählen der Komfort und die kompakte Größe, die längstmögliche Lebensdauer und die Möglichkeit, jederzeit zu kalibrieren. Sie dienen hauptsächlich der Zustandsüberwachung von Fahrzeugkomponenten. Außerdem sind digitale Gaszähler in den Kraftstoffleitungen enthalten.

Andere

Neben Reglern mit Standardeigenschaften und -einstellungen werden auch andere Instrumententypen verwendet, um genaue Daten zu erhalten. Diese Liste enthält Eigengewichtsgaszähler, bei denen es sich um Originalmuster zur Überprüfung ähnlicher Geräte handelt. Ihr Hauptarbeitsteil ist die Messsäule, von deren Zustand und Genauigkeit sich die Größe des Fehlers ändert. Während des Betriebs wird der Zylinder im Kolben auf der gewünschten Höhe gehalten, gleichzeitig wird er einerseits durch die Kalibriergewichte, andererseits nur durch den Druck beeinflusst.

Funktionsklassifizierung

Je nach Zweck kann ein Manometer für Hoch- oder Niederdruckgas allgemein technisch, Referenz oder speziell sein.

Allgemeine technische

Solche Geräte helfen bei der Messung von Indikatoren für maximalen und Vakuumdruck und werden am häufigsten in der Produktion verwendet, auch bei technologischen Arbeiten. Sie sind für Messungen in gasförmigen Medien geeignet und dürfen bei Temperaturen bis 150 Grad für Kupferlegierungen nicht aggressiv sein. Diese Geräte widerstehen Vibrationen von 10 bis 55 Hz, Amplituden bis 0,15 mm, ihre Genauigkeitsklasse variiert von 1 bis 2,5.

Referenz

Instrumente dieses Typs sind zum Testen, Justieren und Kalibrieren anderer Geräte bestimmt, um genaueste Messungen zu liefern. Solche Manometer zur Messung des Gasdrucks sind in drei Kategorien unterteilt, ihre Liste umfasst Kontroll- und beispielhafte Regler sowie deren Gegenstücke für gewöhnliche und zusammengesetzte Flaschen. Gaszähler des ersten Typs werden am häufigsten verwendet und helfen, die Zuverlässigkeit dieser Geräte an den Installationsorten zu kontrollieren, ihre Betriebsgrenze reicht von 0,06 bis 1600 bar.

Besondere

Spezielle Regler schaffen für eine bestimmte Gasart sowie die von ihr gebildete Umgebung.Die Gehäuse solcher Geräte sind in verschiedenen Farben lackiert, je nach Art des Stoffes, für den sie bestimmt sind. Manometer für diesen Zweck bestehen aus langlebigen Materialien, die der Einwirkung von gasförmigen Medien standhalten. Sie gelten als die gebräuchlichsten und haben ein einfaches Design.

Kriterien für die Instrumentenauswahl

Bei der Geräteauswahl müssen Sie alle Anforderungen an Manometer in der Gasindustrie berücksichtigen. Hauptkriterium ist der Messbereich, bei der Auswahl ist zu beachten, dass der Normdruck im Bereich von 1/3 bis 2/3 auf der Messskala liegen sollte. Eine ideale Option wäre ein Regler mit einer Skala von bis zu 0-10 atm. An zweiter Stelle von Bedeutung ist die Angabe der Genauigkeitsklasse, die den normalen Fehler der Messergebnisse während des Betriebs des Gerätes anzeigt.

Auf Wunsch kann dieser Indikator individuell berechnet werden, zum Beispiel wenn das Gerät für 10 atm ausgelegt ist und seine Klasse 1,5 beträgt, beträgt die Fehleranzeige eines solchen Gaszählers 1,5% der Gesamtskala. Je nach Anschlussart der Düse sind die Manometer radial oder endseitig, zusätzlich werden die Regler mit metrischem oder Rohrgewinde ergänzt. Bei der Auswahl eines Geräts müssen Sie das Kalibrierungsintervall berücksichtigen. Es ist besser, wenn es zwei Jahre beträgt.

Geräte für den Hausgebrauch dürfen das Kalibrierverfahren nicht durchlaufen, es ist jedoch für Geräte, die in Fabriken, Gasleitungen, Wärme- oder Feuerungspunkten sowie ähnlichen Einrichtungen verwendet werden, obligatorisch.

Manometerinstallation

Damit der Gaszähler den Druck richtig messen und regeln kann, wird er an Orten platziert, an denen das Ablesen, die Wartung und die Reparatur des Geräts so einfach wie möglich sind. Es gibt maximale Abstände zwischen dem Regler und den Wänden, die bei der Installation eingehalten werden müssen. Wenn das Gerät in einer Höhe von bis zu 2-3 Metern aufgestellt wird, muss der Körperdurchmesser mindestens 160 mm betragen.

Neben der Montagestruktur des Manometers ist zwischen dem Rohr und dem Regler selbst ein Dreiwegeventil eingebaut. Wird das Gerät unter Bedingungen betrieben, die seine Funktionsfähigkeit durch hohe Temperaturen, Niederschläge oder andere äußere Einflüsse beeinträchtigen können, wird es zusätzlich durch Siphons, Pufferelemente oder andere Schutzvorrichtungen sowie ggf. durch eine Wärmedämmung geschützt.