Eine Garage ist ein Raum, in dem der Sockel ständig starken mechanischen Belastungen ausgesetzt ist. An ihn werden besondere Anforderungen gestellt, denn Feuchtigkeit und Chemikalien wirken zusätzlich auf ihn ein. Selbstnivellierende Garagenböden sind sehr beliebt, da sie die Anforderungen des Eigentümers erfüllen und sich durch geeignete technische Eigenschaften auszeichnen.

- Grundvoraussetzungen für einen selbstnivellierenden Boden in einer Garage

- Vor- und Nachteile von selbstnivellierenden Böden

- Verschiedene selbstnivellierende Böden

- Welche Option soll man wählen

- Der Prozess des Selbstfüllens des selbstnivellierenden Bodens

- Vorarbeit

- Gießmischung Vorbereitung

- Gießzusammensetzung

- Verlegen der Abschlussschicht

Grundvoraussetzungen für einen selbstnivellierenden Boden in einer Garage

Bevor Sie mit der Auswahl einer Mischung für den Job beginnen, müssen Sie überlegen, welche Eigenschaften sie haben sollte. Der Boden muss folgende Anforderungen erfüllen:

- widerstandsfähig gegen mechanische Beanspruchung sein: sonst verformt es sich und reißt;

- seine technischen Eigenschaften unter dem Einfluss von Temperaturextremen nicht zu ändern: Da die Garage hauptsächlich ein unbeheizter Raum ist, sollte der Untergrund bei Frost nicht an Festigkeit verlieren;

- Feuchtigkeit aushalten;

- resistent gegen Entzündungen sein (Kraftstoff, Maschinenöle werden oft in diesem Raum gelagert);

- nicht dem Einfluss aggressiver Chemikalien unterliegen.

Die Bodenoberfläche sollte nicht rutschig oder zu stark geprägt sein. Eine optimale Basis erfordert keine aufwendige Wartung. Außerdem sollte die Oberfläche ansprechend sein.

Vor- und Nachteile von selbstnivellierenden Böden

Um das richtige Veredelungsmaterial auszuwählen, müssen Sie seine Vor- und Nachteile berücksichtigen. Vorteile:

- hohe Festigkeit: eine solche Beschichtung verformt sich praktisch nicht, reißt nicht, kratzt nicht;

- die Oberfläche ist nahtlos, monolithisch, daher weniger anfällig für mechanische Belastungen;

- lange Lebensdauer (40-50 Jahre);

- Feuchtigkeitsbeständigkeit (der Betonsockel ist zuverlässig vor dem Eindringen von Wasser geschützt, dafür reicht eine Schicht eines überfluteten Bodens von 1,5 mm aus);

- Erhaltung der technischen Eigenschaften bei negativen Temperaturen oder starker Oberflächenerwärmung;

- einfache Wartung: Staub haftet nicht am selbstnivellierenden Boden, da er keine statische Elektrizität ansammelt, und zur Reinigung wird ein einfaches feuchtes Tuch verwendet);

- Mangel an toxischen Komponenten;

- Feuer Beständigkeit;

- gute Haftung auf dem rauen Untergrund;

- attraktives Erscheinungsbild.

Ein weiteres Plus des Materials ist, dass Sie mit Ihren eigenen Händen einen selbstnivellierenden Boden herstellen können.

Nachteile:

- Hohe Kosten;

- Schwierigkeiten bei der Installation (die Basis muss sorgfältig vorbereitet werden);

- Schwierigkeiten bei der Demontage: Zum Entfernen dieser Beschichtung ist ein Spezialwerkzeug erforderlich.

Die Eigenschaften des Bodens hängen von seiner Zusammensetzung ab.

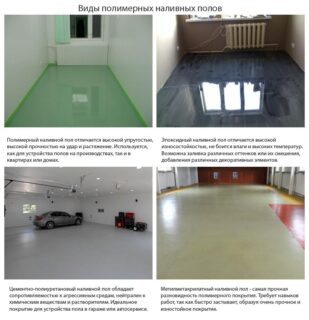

Verschiedene selbstnivellierende Böden

- Epoxid. Polymerbeschichtung, die Harz, Quarzsand, Härter enthält. Nach dem Aushärten erhält man eine harte Schicht, die Stoßbelastungen nicht sehr gut standhält. Der Vorteil des Materials ist seine Trägheit gegenüber Feuchtigkeit, chemisch aggressiven Substanzen, negativen Temperaturen. Der Boden ist abriebfest, langlebig. Der Nachteil ist die geringe Elastizität, so dass ein schweres Instrument, wenn es auf den Boden fällt, knacken kann.Diese Option ist optimal für Garagen, in denen das Auto gewaschen werden muss.

- Epoxid-Urethan. Flüssige selbstnivellierende Böden mit hoher Festigkeit, Verschleißfestigkeit und Elastizität. Sie vertragen extreme Temperaturen, Chemikalieneinwirkung und Feuchtigkeit gut. Der Nachteil des Materials sind die hohen Kosten und die Schwierigkeit beim Verlegen der Zusammensetzung.

- Methylmethacrylat. Die Variante ist die günstigste. Es zeichnet sich durch eine gute Frostbeständigkeit aus, daher wird ein solcher Boden oft in Garagen ausgestattet, die keine Heizung bieten. Das Material ist elastisch, feuchtigkeitsbeständig, langlebig. Da das Material schnell aushärtet, muss es schnell verlegt werden. In diesem Fall ist es notwendig, die Dicke der Beschichtung korrekt zu bestimmen. Aufgrund des starken chemischen Geruchs ist die Mischung nur für die Arbeit in einer Garage mit guter Belüftung geeignet.

- Zement Acryl. Ein solches Material ist kostengünstig, hat aber gute technische Eigenschaften. Es bietet eine hohe mechanische Stabilität und eine lange Lebensdauer. Ein Zementboden in Kombination mit Acryl hat keine Angst vor Temperaturschwankungen. Da die Zusammensetzung Quarzsand enthält, ist die Oberfläche der Schicht rutschfest. Es kann jedoch unter dem Einfluss aggressiver Stoffe kollabieren.

Die Wahl der Abdeckung hängt von den Betriebsbedingungen der Garage und dem Vorhandensein einer Heizung ab.

Welche Option soll man wählen

Um ein geeignetes Material zu kaufen, das lange hält und von hoher Qualität ist, müssen Sie die folgenden Parameter berücksichtigen:

- Abriebfestigkeit, Druckfestigkeit;

- die Fähigkeit, statischen und dynamischen Belastungen standzuhalten;

- die Fähigkeit, Funktionen unter Temperaturunterschieden auszuführen;

- Materialverbrauch pro Quadratmeter;

- Benutzerfreundlichkeit und Wartung.

Die Wahl hängt auch vom Ruf des Herstellers ab (es wirkt sich oft auf die Kosten der Mischung aus).

Der Prozess des Selbstfüllens des selbstnivellierenden Bodens

Um den Garagenboden richtig zu füllen, müssen Sie die Schritt-für-Schritt-Anleitung befolgen. Es umfasst die Vorbereitung der Mischung und des Untergrunds, die Bildung der Schicht, die Veredelung.

Vorarbeit

Zum Vergießen des Mörtels ist ein ebener und sauberer Untergrund erforderlich. Die Oberfläche wird von Altlackierungen, Leimresten, Zementablagerungen, Staub und Schmutz gereinigt. Auch Ölflecken sollten entfernt werden. Alle Vorsprünge werden durch Schleifen der Basis entfernt. Kleine Risse werden mit einer Reparaturmasse abgedeckt und mit Schleifpapier behandelt. Zur Verbesserung der Oberflächenhaftung wird ein Primer verwendet.

Wenn in der Garage kein Heizsystem vorhanden ist, wird vor dem Gießen der Mischung ein Dämpferband um den Umfang gelegt. Ist eine Nivellierung des Unterbodens durch Schleifen nicht möglich, wird ein selbstnivellierender Zementmörtel verwendet.

Gießmischung Vorbereitung

Die Technologie zum Mischen der Schüttgutmischung weist je nach Materialqualität einige Unterschiede auf. Im Allgemeinen sieht es jedoch folgende Aktionen vor: Pulver wird in eine saubere Flüssigkeit gegossen und mit einem Baumischer oder einer Bohrmaschine mit einer speziellen Düse gründlich gerührt.

Oft braucht die fertige Lösung Zeit zum Infundieren, was auf der Verpackung angegeben ist. Gegebenenfalls wird nach dem „Ruhen“ das Material erneut gemischt. Sie sollten keine große Menge der Lösung herstellen, da sie schnell aushärtet und unbrauchbar werden kann, da sie ihre Elastizität verloren hat.

Gießzusammensetzung

Die Arbeit beginnt in der Ecke, die am weitesten vom Eingang entfernt ist. Die Lösung wird in Streifen ausgegossen. Wenn die Garage klein ist, wird zuerst eine Hälfte bearbeitet, dann die andere. Zum Nivellieren wird ein Spachtel verwendet. Um Luftblasen zu entfernen, wird die Schicht mit einer Nadelrolle gerollt.

Der nächste Streifen wird so gegossen, dass er 2-4 cm über den vorherigen geht. Beim Gießen des Bodens ist ein leichtes Gefälle zum Ausgang zu beachten. Wenn die Garage groß ist, sollten Sie die Dehnungsfugen nicht vergessen.

Verlegen der Abschlussschicht

Am häufigsten wird Epoxidfarbe verwendet, um den Boden zu dekorieren.Vor dem Auftragen wird die Basis poliert und von Staub gereinigt. In das Veredelungsmaterial wird ein Härter gegossen und gemischt. Weitere Arbeiten werden in einer halben oder einer Stunde durchgeführt. Zuerst wird die Farbe entlang des Umfangs der Wände sowie in den Ecken aufgetragen. Danach die gesamte restliche Oberfläche lackieren. Verwenden Sie dazu einen Pinsel oder eine Rolle. Damit der Boden nicht rutschig wird, werden dekorative Späne darüber gestreut. Es wird möglich sein, die Garage in 5-6 Tagen zu betreiben.

Um den Boden haltbar und langlebig zu machen, kann er in mehreren Schichten gegossen werden: eine Mischung auf Zementbasis (Ceresit, Bergauf ebnen den Unterboden, erhöhen seine Festigkeit); Epoxidmörtel (Epoxy Shield, Eneklad SFS wird als Deckschicht verwendet, die starken mechanischen Belastungen standhält).