Der Rahmenbau ist schnell errichtet, da die Trag- und Vorhangkonstruktionen zunächst projektbezogen verbunden werden. Es werden einschichtige und mehrschichtige Platten mit einheitlichen Abmessungen verwendet, die sich im Design und dem Vorhandensein von Tür- und Fensteröffnungen unterscheiden. Holzbretter bestehen aus trockenem Holz und sind einfach zu installieren, sodass eine Person ein Fachwerkhaus mit eigenen Händen zusammenbauen kann.

Allgemeine Anforderungen an Materialien für den Bau eines Fachwerkhauses

Die Grundausstattung eines Fachwerkhausprojekts enthält Zeichnungen, technische Informationen, technische Lösungen für die Installation von Kanalisation, Wasserversorgung, Heizung und Stromversorgung. Die Materialien werden unter Berücksichtigung des Gewichts, der Belastbarkeit und der Beständigkeit gegen aggressive Einflüsse des Außen- und Innenraums ausgewählt.

Die detaillierte Spezifikation besagt:

- Name, Lieferumfang;

- die Möglichkeit, durch einen anderen Typ zu ersetzen.

Eine einfache Lösung, um einen Rahmen mit eigenen Händen zu bauen, ist ein typisches Projekt mit einem vorgefertigten Satz von Strukturelementen. Die zweite Möglichkeit besteht darin, ein individuelles Design mit der Produktion der notwendigen Fertigelemente zu bestellen.

Das traditionelle Design enthält:

- Bauholz aus Holz;

- Abdichtung, Isolierung, Dampfisolierung;

- Innen- und Außenhaut.

Der tragende Sockel des Gebäudes besteht aus Nadelholz, manchmal wird Ahorn verwendet. Für kleine Gebäude wird ein quadratischer Querschnitt von 150 x 150 mm verwendet, und in Hochhäusern wird eine Option von 150 x 200 mm oder 200 x 200 mm verwendet. Eine Alternative zu einem Holz wird verwendet - ein I-Träger aus Holz, bestehend aus zwei Längselementen mit einer Zwischenbrücke.

Die Isolierung besteht aus Mineralwolle, Polystyrol, expandiertem Polystyrol. Imprägnierung schützt das Holz vor Feuchtigkeit und eine Wärmeschutzschicht. Pergamin wird verwendet, das Dampf und Feuchtigkeitstropfen von der Isolierung entfernt. Als äußere Abdichtung wird eine Superdiffusionsbahn verwendet. Oft wird die Membran durch Polyethylen oder Schutzfolien ersetzt, um die Kosten zu senken.

Das Haus wird mit einzelnen Brettern oder vorgefertigten Platten aus Holz, wasserabweisendem Sperrholz, Magnesitplatten verkleidet. Die Hauptanforderung ist der dosierte Feuchtigkeitsgehalt in der Masse und die Fehlerfreiheit.

Berechnung der Wandstärke

Die Dicke der Wand wird je nach Klima gewählt, der Zweck des Hauses wird berücksichtigt (für vorübergehenden oder dauerhaften Aufenthalt). Der Querschnitt wird durch die Maßparameter von zwei Schichten Schalung, Holz, Dämmschicht bestimmt.

Der Rahmen des Hauses besteht aus Elementen mit einer bestimmten Dicke:

- Die Außenveredelung ist je nach Material von 15 mm bis 10 cm erhältlich. Häufiger verlegen sie zementgebundene Holzspanplatten, verwenden Vormauerziegel, Metallprofile. Der äußere Teil wird mit einem Gewebe über der Dämmung verputzt, wenn kein Luftspalt vorhanden ist.

- Der Luftspalt verhindert, dass Feuchtigkeit von der Außenschicht in die Dämmung eindringt. Die Größe hängt von der Art der Wärmedämmung ab und beträgt 25 - 50 mm.

- Der Rahmen kann mit oder ohne Isolierung sein.Die Lagergestelle haben eine Mindestdicke von 50 mm, die Größe erhöht sich je nach Art der Isolierung. Die Dicke der Schutzschicht erreicht 400 mm.

- Die Außendekoration erfolgt mit umweltfreundlichen Materialien, Gipskartonplatten, Naturholzplatten werden verwendet. Bei temporären Gebäuden ohne Dämmung darf die innere Deckschicht nicht eingebaut werden. Die Standardstärke des Innenfutters beträgt 35 - 60 mm (inklusive Rahmen).

Es ist schwierig, die Querparameter der wärmeisolierenden Schicht zu berechnen, was von den Compilern eines typischen oder speziellen Projekts durchgeführt wird. Der Wärmeleitfähigkeitskoeffizient des Materials, Klimaindikatoren aus speziellen Tabellen werden berücksichtigt.

Fundamentanforderungen

Holzhäuser werden mit einer einfachen Technologie gebaut, die Gebäude sind im Vergleich zu Stein-, Beton- und Ziegelgebäuden leicht. Die Rahmenbauweise erfolgt aufgrund der geringen Bodenbelastung auf Leichtbaufundamenten.

Arten von Fundamenten werden für den Bau von Häusern aus einer Bar verwendet:

- Band monolithisch und vorgefertigt;

- säulenförmig;

- in Form einer massiven Platte;

- Schraubpfähle.

Bei der Auswahl werden die Eigenschaften des Bodens und das Gewicht des Hauses berücksichtigt. Der Bandtyp ist ein Betonstreifen unter den Außenwänden. Unter mehrstöckigen Gebäuden wird ein solides Fundament gelegt, und ein kleines Haus wird lange Zeit auf der kombinierten Version eines flachen Streifens und separater Säulen stehen.

Beim Bauen auf sandig-lehmigen, sandig-lehmigen und felsigen Böden werden die Pfeiler als Fundament unter den Rahmenbau gestellt. Die Einbauskizze der Stützen befindet sich in der Montageanleitung der Projektentwickler. Die Stützen werden im Bereich erhöhter Lastkräfte, an den Kreuzungspunkten der tragenden Wände und in den Gebäudeecken platziert.

Massivplatten werden selten verwendet, sie können hergestellt werden, wenn das Haus auf instabilen Böden gebaut wird, zum Beispiel in einem sumpfigen Gebiet oder in einem Treibsandgebiet. Der Nachteil eines solchen Fundaments sind die erhöhten Kosten für Beton, Bewehrung und viel Erdarbeit. Pfähle schwächen auch die Wirkung von instabilen Böden.

Merkmale des Baus eines Fachwerkhauses

Der volumetrische Rahmen ist die Basis des Gebäudes und besteht aus massiven Elementen in Form von Stangen, Brettern, kombinierten Regalen in verschiedenen Konfigurationen. Die Konstruktion begrenzt das Bauvolumen des Hauses und nimmt die Kräfte aus der Beschichtung, überlappenden, permanenten und temporären Lasten auf. Die Tragfähigkeit des Rahmens wird durch die richtige Wahl der geometrischen Abmessungen der Haupt- und Umreifungselemente bestimmt.

Außenregale werden nach dem Schema platziert, durch Kabelbinder verbunden, an ihnen sind Außen- und Innenverkleidungen befestigt. Die vertikalen Elemente liegen balkenförmig auf der Unterschiene auf und werden ebenfalls von oben mit einer Leiste verbunden. Der Abstand zwischen den Ständern beträgt überwiegend 300, 400, 600 mm. Der Ober- und Untergurt besteht aus dem gleichen Profil wie die Leiste der Zahnstangen.

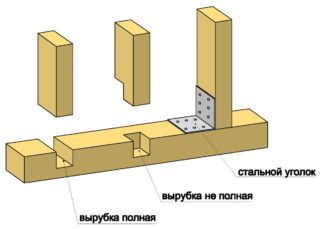

Die Rahmenteile haben Nuten, Einschnitte und hervorstehende Elemente, um die Struktur in einer phasenweisen Reihenfolge zusammenzubauen. Anschlüsse sind werkseitig passgenau abgestimmt und bedürfen keiner Nacharbeit. Der werkseitige Materialsatz ist eine zerlegte Struktur, die unter Einhaltung bestimmter Stufen zusammengestellt werden muss.

Holzkonstruktionen werden mit Schutzmitteln behandelt, um die Brandgefahr zu verringern, sowie mit Nagetier- und Käferabwehrmitteln. Wand- und Dacheinrichtungen schützen den Innenraum vor unnötigem Lärm. Die Rahmenmontage erfolgt das ganze Jahr über und im Winter werden beim Betonieren Frostschutzmittel verwendet.

Monolithischer Sockel

Um einen festen Untergrund zu erhalten, wird eine abnehmbare Schalung installiert, in die ein Bewehrungskorb eingelegt wird. Die Schalung besteht aus Brettern, wasserabweisenden Platten, Stahlblechen, damit keine Nähte im Schrankenkörper entstehen.Schilde sind abnehmbar oder nicht abnehmbar, in der zweiten Version wird der Zaun nach dem Aushärten des Betons mit anderen Strukturen verbunden.

Die Metallarmierung erfolgt in dreidimensionaler Form oder erfolgt in Form eines Flachgewebes. Der Rahmen wird für den Einbau in ein Streifenfundament gestrickt, bei einem massiven Plattenunterbau werden horizontale Metalleinlagen verwendet. Der Anker wird mit Strickdraht, Schweiß- oder Kunststoffclips verbunden.

Dadurch wird das Gewicht der Konstruktion gleichmäßig über die Fläche bzw. den Umfang verteilt und es entstehen keine Staustellen auf dem Fundament. Die monolithische Rahmenstruktur ist langlebig, die Lebensdauer wird in mehreren zehn Jahren gemessen. Der Betonsockel lässt keine Feuchtigkeit durch, die bei Hochwasser auftritt und hält Erdschwingungen mit einer Leistung von 7 bis 8 Punkten stand.

Das Fundament ermöglicht eine gleichmäßige Absetzung des Hauses und verhindert das Auftreten von Rissen in den Wänden. Bei der Organisation eines Kellerraums ist eine Belüftungsvorrichtung erforderlich. Es sind Stellen zum Verlegen von Kommunikationen vorgesehen, an denen Einsätze aus losem Material platziert werden, damit sie nach dem Betonieren ausgeschlagen und nicht durch den Fundamentkörper gestochen werden können.

Schalung und Verfugung

Die Arbeitsvorbereitung beginnt mit dem Abtragen der Vegetationsschicht, bei kleinen Baustellen erfolgt der Schnitt manuell oder bei umfangreichen Bauarbeiten mit einem Grader. Auf einer ebenen Fläche wird der Entwurfsort der Grube mit Hilfe einer Wasserwaage, eines Theodoliten, eines Quadrats und eines Maßbandes markiert. Die Markierungslinien werden mit einer Angelschnur oder einem Nylonfaden befestigt.

Reihenfolge der Montage der Schalung und des Betonierens:

- Der Graben wird von Hand oder mit einem Bagger ausgehoben, die Breite wird unter Berücksichtigung des Einbaus der Schalung gewählt. Danach wird der Boden der Grube entsprechend der Designmarkierung nivelliert.

- Vor der Schalung wird Sand gefüllt, dann Schotter. Beide Schichten werden gestampft und zur besseren Schrumpfung mit Wasser verschüttet.

- Die Schalung wird so platziert, dass ihre Kante 20-30 cm über die Oberkante des Betonstreifens hinausragt Die gegenüberliegenden Kanten der Bretter werden mit genagelten Brettern verbunden, damit sich der Zaun beim Betonieren nicht auseinander bewegt (aufgrund des Gewichts der Mischung) .

- Die Abdichtung und Wärmedämmung des Fundaments wird im Inneren installiert, wenn dies vom Projekt vorgesehen ist. Der Bewehrungskorb ist eingebaut.

- Beton wird in Schichten gleichzeitig entlang des gesamten Umfangs gegossen. Wenn das Betonieren bis zum nächsten Tag unterbrochen werden muss, wird der Betonspalt allmählich reduziert, eine vertikal-vertikale Naht ist nicht zulässig.

Luftblasen werden durch einen elektrischen Vibrator ausgestoßen, wobei darauf zu achten ist, dass die Verstärkungsverbindungen im Rahmen nicht beschädigt werden. Beton härtet innerhalb von zwei Tagen aus und gewinnt innerhalb von 28 Tagen an Festigkeit. Erst nach dieser Zeit kann es geladen werden.

Schritt-für-Schritt-Aufbau mit eigenen Händen

Zuerst wird eine Reihe von Materialien importiert, die im Projekt vorgesehen sind, und das Montagediagramm der fertigen Strukturen wird untersucht. Das Fundament des ausgewählten Typs wird mit Vorbereitung für die Installation des Rahmensystems betoniert. Danach wird das untere Umreifungsband von einer Stange entlang der Kelleroberfläche montiert, mit Metallstiften oder auf andere Weise am Boden befestigt.

Weitere Arbeit:

- Die Baumstämme des ersten Stocks werden gelegt, ein rauer Bodenbelag wird unter dem Oberbelag hergestellt, Abdichtung, Isolierung, Dampfsperre werden verlegt.

- Die vertikalen Elemente des Rahmens werden mit Stiften an der unteren Umreifung montiert und befestigt, Konsolen mit Platten, Ecken, Absätze, Fenster und Türen werden gleichzeitig eingesetzt.

- Diagonalstreben werden installiert, die Einhaltung der Markierungen wird überprüft und die obere Umreifung wird mit einer Holztraverse hergestellt, um den Rahmen zu befestigen und Steifigkeit zu erzeugen.

- Bei einem mehrstöckigen Gebäude wird der Einbau von Second-Level-Elementen nach der bisherigen Technik fortgesetzt, bei einem einstöckigen Gebäude wird eine Balkendecke vor dem Dachgeschoss hergestellt.

- Es wird eine Dachkonstruktion aus Holzbindern und -balken montiert.

- Entlang der Sparren ist eine Kiste angeordnet, eine Abdeckung aus Metall, Ondulin, Schiefer ist aufgenäht.

- Die Außenverkleidung wird über den Dämmschichten hergestellt.

- In dem vorgeschriebenen Raum werden kommunale Abwasser-, Wasserversorgungs-, Strom- und Heizungssysteme verlegt, ein System zur Entfernung von Verbrennungsprodukten wird hergestellt.

Das Nähen von sauberem Boden, Deckenfeilen und Innenausbau von Oberflächen wird durchgeführt. Beleuchtungskörper und Klimaanlagen werden installiert.

Vorteile und Nachteile

Die Rahmenkonstruktion wird zu jeder Jahreszeit errichtet, während der Bau mit hohem Tempo voranschreitet und für ein Haus mit einer Fläche von 150 m² etwa zwei Monate dauert. Auf schwere Turmdrehkrane wird verzichtet, die Konstruktionen werden mit Autoaufzügen in die Einbauposition gebracht, was die Arbeitskosten senkt und die umliegende Landschaft schont.

Gründungskosten werden reduziert, weil das geringe Gewicht des Hauses reduziert die Massivität des Sockels. Die Rahmenkonstruktion ist erdbebensicher, da stellt ein starres System dar, das schwer zu zerstören ist. Präzise Installation in vertikaler und horizontaler Position von Regalen, Trägern und Paneelen erleichtert die Innendekoration, schließt eine zusätzliche Nivellierung der Oberfläche aus.

Die Kommunikation wird in Wandstrukturen verlegt, es müssen keine dekorativen Kästen erstellt werden. Die Dämmung auf einem Holzrahmen lässt die Wände in der Sommerhitze nicht aufheizen, die Oberflächen sind umweltfreundlich und lassen Luft ein (atmen). Energie wird für die Klimatisierung und die Schaffung eines angenehmen Mikroklimas gespart. Im Winter bleiben die Wände warm und kühlen nicht aus, im Gegensatz zu Ziegel- oder Betonoberflächen.

Der Nachteil eines Hauses aus Holzplatten besteht darin, dass die Dämmung nach ca. 30 - 35 Jahren gewechselt werden muss. Dazu wird die Verkleidung zusammen mit der Deckschicht demontiert, was Unannehmlichkeiten verursacht. Holz ohne spezielle Verarbeitung fängt leicht Feuer, verrottet mit der Zeit, daher ist eine Imprägnierung aller Strukturen, Einsätze, Ecken und Beschläge erforderlich.