Eine wirksame Wärmedämmung von Bauwerken ist eine der Voraussetzungen für ein angenehmes Wohnklima. Es sind viele Technologien bekannt, die die Verwendung verschiedenster Dämmstoffe für diese Zwecke beinhalten. Diese Aufgabe kann erfolgreich gemeistert werden, wenn Hightech-Stoffe mit hoher Wärmedämmung eingesetzt werden. Eines dieser Materialien ist Holzbeton.

Leistungsmerkmale

Die Serienproduktion von Holzbetonblöcken basiert auf der Verwendung eines speziellen Bindemittels - Portlandzement der Sorte M400 oder M500. Darüber hinaus enthält die Mischung Holzfüller (Späne oder Sägemehl), deren Anteil 90 Prozent erreicht. Zur Mineralisierung wird der vorbereiteten Lösung etwas Calcium- oder Aluminiumsulfat zugesetzt.

Diese Stoffe beschleunigen die Erhärtungsprozesse des Zement-Holz-Mörtels. So nimmt geschreddertes Holz fast 90 Prozent des gewonnenen Dämmmaterials ein. Daher erinnern Arbolitblöcke in ihren Wärmedämmeigenschaften eher an Holz als an Beton.

Vorteile und Nachteile

Die Vorteile dieser Dämmstoffklasse sind:

- geringe Wärmeleitfähigkeit, wodurch Sie den verwendeten Baustoff sparen können;

- hochfeste Indikatoren;

- gute Schalldämmeigenschaften;

- geringes Gewicht und einfache Installation;

- Umweltfreundlichkeit.

Diese Dämmung ähnelt in ihren Festigkeitseigenschaften Bausteinen auf Basis von Schaum und gasförmigen Stoffen. Aufgrund des in seiner Zusammensetzung enthaltenen Holzes ist Arbolit plastischer. Bei erheblichen Belastungen reißt es nicht, sondern verformt sich nur, was im Vergleich zu anderen Materialien ein unbestreitbarer Vorteil ist.

Zu den Nachteilen von Heizungen dieser Klasse zählen:

- die Unmöglichkeit, sie mit einem starken Verstärkungsgurt und Böden auszustatten;

- entflammbarkeit - bei längerem Kontakt mit Feuer wird es verkohlt und verformt;

- hohe Hygroskopizität - das Material nimmt bis zu 80 Volumenprozent Feuchtigkeit auf.

Das sich in den Poren ansammelnde Wasser gefriert im Winter, danach werden die Blöcke verformt und zerfallen.

Materialien und Ausrüstung für die Herstellung

Um Holzbeton mit eigenen Händen herzustellen, benötigen Sie folgende Geräte und Verbrauchsmaterialien:

- Vorrichtung zum Schneiden von Rohholz (Hackschnitzelschneider);

- Behälter für Späne und Zement;

- Behälter zum Laden von Chemikalien und Wasser;

- Formen zum Gießen flüssiger Zusammensetzungen;

- Trockenkammer;

- Holzrohlinge;

- Chemikalien und adstringierende Zusatzstoffe;

Die aufgeführten Komponenten und Ausrüstungen reichen aus, um mit der eigenen Herstellung von Holzbetonblöcken in erheblichen Mengen zu beginnen.

Blockherstellungstechnologie

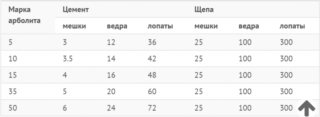

Die eigenständige Herstellung von Holzbetonplatten nach dem technologischen Plan beginnt mit dem Schneiden von rohen Holzspänen, wonach sie in einer Mischung mit chemischen Reagenzien liegen dürfen.Holzspäne werden exakt in ihrer Rohform geschnitten, wodurch sie die gewünschte Form erhalten und anschließend Baumsaft entfernen können. Die Herstellung von Holzbeton ist streng normalisiert, wodurch ein Kubikmeter des erhaltenen Rohstoffs Folgendes erfordert:

- 8-10 kg Chemikalien;

- 250 kg Zement;

- 250 kg Rohhackschnitzel.

Beim Kneten werden die Späne so befeuchtet, dass keine Feuchtigkeit abgegeben wird, und das Rohmaterial selbst wird mit einer Zementschicht bedeckt, die die Bruchstücke miteinander verbindet. Durch anschließendes Stampfen werden die Poren der Formsteine verstopft, was dem fertigen Gefüge die gewünschte Dichte verleiht.

Einhaltung chemischer Rezepturen

Bei korrekt gefertigten Blöcken ist das Verhältnis der Komponenten sehr genau eingestellt und kann nicht stark von der Norm abweichen. Dies betrifft hauptsächlich Zement und chemische Zusätze, die die Qualität der resultierenden Zusammensetzung bestimmen. Dazu werden Zucker aus Holz durch Mischen mit folgenden Reagenzien ausgewaschen:

- Sulfataluminium;

- Calciumchlorid;

- Natriumsilikat (sein anderer Name ist "flüssiges Glas");

- gelöschter Kalk.

Durch die Behandlung mit Reagenzien werden die Poren des Holzes mit diesen Verbindungen gefüllt, wobei die Möglichkeit einer Wasseraufnahme ausgeschlossen ist.

Bio-Zutaten

Die Funktion eines organischen Füllstoffs wird neben Holzspänen häufig von Pflanzenstrukturen übernommen, deren Mahlung zu nadelförmigen Bruchstücken führt. In dieser Funktion werden häufig verwendet:

- Beschneiden von Zweigen;

- Holz Zweige;

- Zweige zusammen mit Blättern.

Um die erforderlichen Anteile für die Herstellung von Holzbeton zu Hause einzuhalten, werden oft Stroh, Heu und Sägemehl verwendet, die in den erforderlichen Mengen zugegeben werden.

Herstellungsbedingungen

Bei der Herstellung von Blöcken wird die Lösung mit einer Schaufel und einem gewöhnlichen Eimer von Hand in vorbereitete Formen gegossen. Der Stampfer für die gegossene Mischung besteht aus einem Riegel geeigneter Größe und wird nur verwendet, wenn der Behälter mit einer Zusammensetzung mit einem kleinen Objektträger gefüllt wird. Den Mörtel nach der Bildung der jeweils nächsten Schicht nicht festdrücken. Diese Verlegemethode ermöglicht es Ihnen, eine homogene Mischung von hoher Qualität zu erhalten.

Das Rammen noch nicht vollständig fertiggestellter Schalungen für Holzbeton ist nicht akzeptabel, da dies zu Schichtabgrenzungen und schlechter Haftung führt. Nach Abschluss der Arbeiten lässt man die vorbereitete Mischung 2-3 Tage in der Form absetzen. Als nächstes wird die Schalung demontiert, die fertigen Blöcke werden zum Trocknen im Freien ausgelegt. Stehen die Mittel zur Verfügung, können teure Vibrationsgeräte angeschafft werden, die eine Verdichtung des Materials direkt in den Formen ermöglichen.

Der Zweck von Holzbetonblöcken

Je nach Einsatzbereich auf Baustellen werden Holzbeton-Dämmblöcke in zwei Arten unterteilt - wärmedämmende und strukturelle Module. Das bestimmende Merkmal ist nach der anerkannten Klassifikation der Materialdichteindikator. Beim Bau tragender Gebäudewände dürfen beispielsweise keine Blöcke mit einer Dichte unter 500 Kilogramm pro Kubikmeter verwendet werden. Muster mit niedrigeren Werten sind nur für die Wärmedämmung von Außenwänden in Häusern mit tragenden Konstruktionen geeignet, die die Last von Boden- und Dachelementen aufnehmen.

Konstruktionsmaterial dieser Klasse wird im privaten Bau für den Bau von Flachbauten verwendet. Darüber hinaus wird daraus eine breite Palette von Blockrohlingen in verschiedenen Formen und Größen hergestellt. In einigen Ländern werden Holzbetonsteine beim Bau von Industrieanlagen und mehrstöckigen Wohngebäuden verwendet. Eine Reihe von Herstellern verwenden sie, um Fundamente für kleine Bauwerke wie Garagen oder Wirtschaftsgebäude zu erstellen.Darüber hinaus wird Holzbetonmischung häufig verwendet, um Rahmengebäude zu isolieren und die Wände von Holz- oder Stahlbetonbrunnen zu füllen.