Die Besonderheit von Steinbacköfen zeigt sich in der Anfälligkeit ihrer Oberflächen gegenüber ständiger Einwirkung von kritischen Temperaturen. Daher muss Gips für Öfen eine erhöhte Feuerbeständigkeit aufweisen. Diese Anforderung ist bei der eigenen Vorbereitung der Komponenten für Lehmmörtel, insbesondere bei der Wahl des richtigen Anteils, zu berücksichtigen.

Arten von Pflastern und ihre Zusammensetzung

Die Mischungen, mit denen der Ofen verputzt werden kann, werden in zwei Klassen eingeteilt: einfach und komplex. Erstere umfassen Lösungen, die nur zwei Komponenten enthalten: gewöhnlicher Ton und gesiebter Sand. Als komplex gelten spezielle Arten von Lösungen, die mehr als 2 Komponenten enthalten, darunter:

- Asbest, das als Verstärkungskomponente verwendet wird;

- seine Ersatzstoffe, vertreten durch Hanf, fein gehacktes Stroh oder Mikrofaser;

- Gips, der oft in Wärmeputz anstelle von Zement verwendet wird.

Besonders hervorzuheben ist Gips, der Teil einiger Putze ist und die Funktion eines Haftvermittlers übernimmt. Es wird zusammen mit Kalk verwendet, was der Lösung zusätzliche Festigkeit und die Fähigkeit verleiht, schnell zu trocknen.

Die Besonderheit dieser Substanz besteht darin, dass sie sich schnell verfestigt - die Zusammensetzung wird innerhalb von 10-15 Minuten nach dem Mischen eingestellt. Vor dem Verputzen von Ziegelöfen ist zu beachten, dass Sie die Gipszusammensetzung in kleinen Fraktionen kneten müssen. Andernfalls härtet die fertige Mischung nach einiger Zeit aus und wird unbrauchbar.

Ton für die genannten Zwecke wird ölig gewählt, da von dieser Eigenschaft die Festigkeit der Wandhaftung (Adhäsion) und die hohe Temperaturbeständigkeit abhängen. Einige der Komponenten erfordern eine obligatorische Vorbereitung und Reinigung, bevor die Mischung hergestellt wird. Sein Bedarf hat folgende Gründe:

- Sand enthält normalerweise viele Verunreinigungen aller Art, die durch Sieben durch ein feines Sieb entfernt werden.

- Der Ton wird durch ein feinmaschiges Metallgewebe gerieben und wird danach zu einem Pulver. In dieser Form ist es bequemer, die Wurzeln verschiedener Pflanzen und kleine Steine zu entfernen.

Bei sehr hohen Temperaturen beginnt Asbest, Schadstoffe freizusetzen. Daher wird es zunehmend durch spezielle Faseradditive des verstärkenden Typs ersetzt.

Auswahlkriterien

Ein guter Handwerker versucht den Ofen im Haus so zu verputzen, dass seine Beschichtung mit der Zeit nicht reißt und möglichst lange hält, ohne zu bröckeln. Dafür ist es wichtig, bestimmte Kriterien einzuhalten. Sie sind sehr einfach und betreffen hauptsächlich die richtige Auswahl des Arbeitspersonals. Es muss folgende Anforderungen erfüllen:

- umweltfreundlich sein und keine schädlichen Verunreinigungen enthalten;

- widerstehen kritischen Temperaturen ohne Risse oder Absplitterungen durch Oberflächenerwärmung;

- haben gute Wärmedämmeigenschaften.

Den Putzmassen dürfen keine trocknenden Öle oder Ölfarben in irgendeiner Form zugesetzt werden. Wenn ein russischer Ofen geschmolzen wird, schmelzen sie und die darin enthaltenen chemischen Verbindungen zersetzen sich.

Vorarbeit

Vorbereitende Maßnahmen beschränken sich auf die Wahl der für die gegebenen Bedingungen optimalen Komponenten der Lösung und auf die jeweilige Ofenoberfläche. Besonderes Augenmerk wird auf das Verhältnis dieser Komponenten und die folgenden wichtigen Punkte gelegt:

- bei sehr öligem Ton wird der Mischung mehr sandige Komponente zugesetzt;

- sie muss vorher durchnässt werden;

- Nachdem das gesamte Wasser absorbiert wurde, fügen Sie etwas mehr hinzu, bis die Flüssigkeit den Ton mit einer Spitze von 100-150 mm bedeckt.

Am Ende dieses Vorgangs wird die Mischung aus Ton und Wasser gemischt, bis eine sehr dicke Sauerrahm in der vorbereiteten Form eine gute Plastizität aufweist.

Selbstkochen

Bei der Herstellung von Gips für einen Steinofen mit eigenen Händen ist es wichtig, im Voraus zu planen, damit die Lösung nicht reißt, nicht abblättert und ästhetisch ansprechend aussieht. Dazu müssen Sie die folgenden Vorgänge ausführen:

- Nach dem Entfernen von Schmutz und Resten der demontierten Beschichtung sollten die Mauerwerksfugen 5-10 mm tief gesäubert werden.

- In die Nähte müssen in Abständen von ca. 15 cm Nägel eingeschlagen werden, die etwa ein Viertel der Länge über das Mauerwerk hinausragen.

- Mauerwerk mit einer Grundierung behandeln.

- Warten Sie, bis der Boden vollständig trocken ist, danach sollte der Ofen geschmolzen werden.

In der Pause müssen Sie die Gipsmischung gemäß den Anweisungen vorbereiten. Das gleichzeitige Kochen sollte eine solche Menge sein, die konsumiert werden kann, bis sie auszutrocknen beginnt. Weitere Vorgehensweise:

- Befeuchten Sie die Ziegeloberfläche mit einer breiten Bürste.

- Bringen Sie darauf vorbereitete Beschläge an.

- Tragen Sie mit einer Kelle die erste 0,5 cm dicke Schicht auf und fixieren Sie das Netz (es darf mit Nägeln an den Nähten befestigt werden).

- Nach dem Aushärten wird eine zweite Schicht mit einer geschätzten Dicke von ca. 1 cm aufgetragen.

- Sobald es etwas ausgehärtet ist, müssen Sie das Flugzeug mit Wasser befeuchten.

- Trockene Oberflächen mit Schleifpapier oder einem Spachtel verfugen.

Es ist obligatorisch, die Beschichtung auf sichtbare Späne zu überprüfen. Wenn sie vorhanden sind, müssen die Risse aufgeweitet und dann mit Wasser befeuchtet und erneut mit der Lösung gefüllt werden. Nach dem Trocknen müssen Sie die Oberflächen erneut abwischen.

Bei der Arbeit raten Experten, die folgenden Empfehlungen einzuhalten:

- es ist notwendig, die Wände des Ofens nur in Richtung von oben nach unten zu bearbeiten;

- die erste der beiden Schichten wird flüssiger und die zweite dicker;

- Auf den gehämmerten Nägeln ist es wie auf Beacons zweckmäßig, die Schichtdicke auszugleichen und die Lösung gleichmäßig über die gesamte Oberfläche zu verteilen. Bei Bedarf kann es über die resultierende Beschichtung gespachtelt werden.

Um die Qualität der verputzten Oberfläche zu überprüfen, wird mit einer Wasserwaage überprüft, dass die Abweichung der Schichtdicke entlang der gesamten Oberfläche des Ofens 1-2 mm nicht überschreitet.

Um es äußerlich attraktiver zu machen und um den aktuellen Standards hinsichtlich der Festigkeit der Putzbeschichtung zu entsprechen, wird eine der folgenden Veredelungsarten gewählt:

- Die Oberfläche ist mit in Kalkmilch eingeriebener Kreide bedeckt.

- Es wird mit Kalkmilch gemischt mit Salz verarbeitet.

Im zweiten Fall wird der Anteil eingehalten - ein Eimer pro 100 Gramm Salz.

Fertigmischungen

Der Baustoffmarkt ist mit verschiedenen Arten von feuerfesten Produkten gefüllt, mit denen Sie Öfen selbst verputzen können. Die beliebteste und wohlverdiente Anerkennung sind hitzebeständige Verbindungen "Feuerfest", "Terrakotta", "Pechnik".

Feuerfeste Mischung hergestellt in drei Modifikationen:

- glatter Putz;

- simulierte Mischung;

- Zusammensetzung für geflieste Oberflächen.

Bei Verwendung einer modellierten Sorte ist es möglich, eine strukturierte Oberfläche zu erhalten, auf die jede Zeichnung leicht aufgetragen werden kann.Die glatte Masse ist ideal zum Lackieren der meisten Öfen.

"Terrakotta" ist eine weitere Trockenmischung, die Ton und feinen Schamottesand mit feuerfesten Zusätzen enthält. Der Mörtel ist für die Bearbeitung von Oberflächen aus Keramik- und Schamottesteinen bestimmt und hält Heiztemperaturen bis 200 ºC stand.

Die Zusammensetzung namens "Pechnik" umfasst Kalk und Sand sowie Gips, Zement, Asbest und Ton.

Dekorative Verkleidung für Kamine

Ein Kamin ist eine Dekoration jedes Landhauses.. Für die dekorative Verkleidung werden folgende Naturmaterialien verwendet:

- Marmor und Granit in Form von Steinen oder Fliesen;

- Onyx oder Serpentin;

- Sandstein und weißer Kalkstein.

Auch wenn man bedenkt, dass Granit eine gute Beständigkeit gegen plötzliche Temperaturänderungen hat, wird es nicht empfohlen, ihn für die Verkleidung von Innenflächen zu verwenden.

Marmor ist das am besten geeignete Material für die Dekoration von Kaminwänden auf dem Land oder in einem Landhaus. Es passt sich extremen Temperaturschwankungen gut an und ist ideal für den Innen- und Außenbereich geeignet.

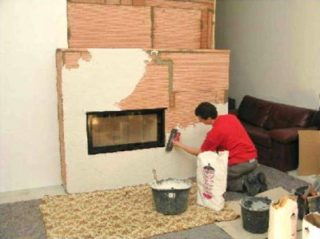

Verkleidungsverfahren

Der Kamin wird mit einem Armierungsgewebe fertiggestellt, bei der Verarbeitung von Fliesen wird die Installationstechnik geringfügig geändert. Es wird in folgender Reihenfolge durchgeführt:

- Auf der Oberfläche wird ein Netz befestigt, wonach es sorgfältig nivelliert wird. Für diese Zwecke werden spezielle Klebstoffe verwendet.

- Das Gewebe wird mit Nägeln fixiert, die direkt in die Nähte eingeschlagen werden.

- Dekorfliesen werden auf einer ebenen und gut getrockneten Oberfläche montiert.

- Das gewählte Material für die Verkleidung wird von unten nach oben verlegt, der Kleber wird mit einer Zahnkelle aufgetragen.

Beim Verlegen werden die Fliesen manuell gegen die Oberfläche des Kamins gedrückt und dann durch leichtes Klopfen mit einem Gummihammer nivelliert. Zwischen benachbarten Fliesen werden Kunststoffkreuze platziert, um gleichmäßige Nähte zu erhalten. Am Ende der Arbeit werden sie entfernt.

Der Lösung muss viel Salz zugesetzt werden

Ja, man spürt Professionalität, aber Asbest setzt bei hohen Temperaturen absolut nichts frei, zumal sich im Backofen nichts über 650 Grad aufheizt, und das ist für ihn nicht hoch.Asbest ist schädlich im Produktionsprozess und beim Arbeiten damit schädlich sein Staub, dh kleine Partikel davon.