Um kleine Risse an der Ofenwand zu erkennen, wird eine regelmäßige Sichtkontrolle durchgeführt. Die daraus resultierenden Brüche beeinträchtigen die Lebensdauer des Ofens, giftige Dämpfe dringen durch die Ritzen in die Küche ein. Risse werden mit einer Reparaturmischung entfernt, bei deren Herstellung die empfohlenen Anteile von Ton und Sand für den Ofenkitt eingehalten werden.

Die Ursachen von Rissen

Die Verletzung des Oberflächenmonolithen geschieht aus verschiedenen Gründen, aber die Grundlage ist der Fehler des Ofenbauers. Bei richtiger Auswahl der Baustoffe unter Berücksichtigung der technischen Eigenschaften und Eigenschaften treten keine Wandbrüche auf. Worauf es ankommt, ist die Kompetenz des Handwerkers, der die Wände des Ofens verlegt, die Innenelemente montiert und das Rohr fertigt.

Die folgenden Faktoren beeinflussen das Auftreten von Rissen:

- Längerer Nichtgebrauch des Ofens im Winter. Der Putz platzt durch die starke Erwärmung des abgekühlten Herdes.

- Eile beim Testen eines neu ausgelegten Herdes. Risse entstehen, weil das Material nicht getrocknet oder an Festigkeit gewonnen hat.

- Falsch ausgeführtes Mauerwerk, in dem beim Erhitzen Bereiche mit Temperaturänderungen auftreten.

- Inkonsistenz von Materialien mit der erforderlichen thermischen Spannung. Nichteinhaltung des Verhältnisses solcher Parameter zwischen Mörtel, Ziegel und Metallelementen.

- Überhitzung des Herdes. Es wird Brennstoff verwendet, der mehr Wärme erzeugt, als der Ofen verarbeiten kann, wie zum Beispiel Holzkohle für einen Holzofen.

Bevor Sie den Ofen mit Ton abdecken, damit er nicht reißt, müssen Sie die Ursachen des Problems herausfinden. Manchmal kann der Feuerraum aufgrund einer schwachen Basis oder der Verwendung von Materialien mit geringer Feuerbeständigkeit brechen. Das Versiegeln der Nähte hilft in diesem Fall nicht, Sie müssen das Mauerwerk erneuern.

Reparaturen werden sofort nach dem Auffinden von Oberflächenbrüchen durchgeführt. Der Ofen wird rauchen, wenn Sie die Risse nicht abdecken. Sie können eine Lösung zum Selbermachen des Ofens herstellen oder fertige feuerfeste Mischungen aus einem Geschäft verwenden.

So beheben Sie das Problem

Eine Lösung des Problems besteht darin, die Außenfläche mit Keramikfliesen zu veredeln. Das Material hält lange, wenn die technologischen Empfehlungen befolgt werden.

Verwendete Fliesenarten:

- Feinsteinzeug;

- Arten von Fliesen;

- Klinkermaterial;

- Terrakotta.

Sie können den Ofen mit einer Tonlösung abdecken, damit er nicht reißt. Die Mischung haftet gut an der Oberfläche, während Risse selten gebildet werden.

Die Ofenebene wird mit Werkzeugen bearbeitet:

- Spachtel. Für die bequeme Beschichtung werden mehrere Sorten verwendet.

- Hammer zum Verputzen von Nägeln.

- Kelle. Es wird zum Mischen des Mörtels und zum Auftragen der Masse auf die Oberfläche verwendet.

- Schere für Metall. Das Werkzeug wird benötigt, um das Metallgipsgitter zu schneiden.

- Reibe. Es wird zum Verfugen von Mörtel verwendet.

- Bügel. Mit Hilfe des Gerätes wird das Flugzeug auf einen Idealzustand nivelliert.

- Meißel. Wird zum Einkerben im Abdeckungsbereich für eine bessere Haftung verwendet.

- Bürsten. Zur Benetzung der Oberfläche.

- Gebäudeebene, Lot. Das Werkzeug wird verwendet, um die Ebene in horizontaler oder vertikaler Position zu nivellieren.

Tonbeschichtung eines Ziegelofens auf dem Land oder im Haus ist verfügbar, die Lösung wird problemlos geknetet. Risse müssen mit Technologie repariert werden, warten Sie, bis die vorherigen Schichten getrocknet sind.

Putzfolge

Bevor Sie den Ofen abdecken oder problematische Ofenbereiche ausbessern, müssen Sie den Arbeitsablauf studieren. Das erste Mal können Sie verputzen, wenn die gefaltete Feuerstelle mindestens sechs Monate stand. Natürliches Schrumpfen und Schrumpfen von Materialien tritt auf. Vor Arbeitsbeginn erwärmt sich der Ofen, damit sich das Mauerwerk ausdehnt. Anzünden verhindert Risse nach dem Beschichten, wenn der Herd kalt wird. Bei Frost wird der Putz nicht aufgetragen.

Nächste Schritte:

- Vor der Beschichtung des Steinofens im Haus ist eine Oberflächenvorbereitung erforderlich. Die alte Beschichtung wird entfernt, die Risse erweitern und vertiefen sich.

- Auf die nivellierte Ebene wird eine dünne Schicht flüssiger Zusammensetzung aufgetragen und 1 - 2 Tage lang verfestigen gelassen.

- Zur Verstärkung der Schicht wird ein Stahlgitter oder -gewebe als Gerüst auf der Oberfläche befestigt. Das Netz und das Gewebe werden mit einer flüssigen Tonlösung benetzt.

- Die Masse mit Ton wird in separaten Spalten aufgetragen oder in zwei Schichten über die gesamte Oberfläche des Herdes verteilt. Die Dicke einer Schicht beträgt ca. 4 - 5 mm. Die Größenzunahme führt zum Auftreten einer Instabilität des Gipses.

- Die Lösung sollte austrocknen, danach wird die Oberfläche mit einem Schwimmer abgerieben.

- Die fertige Oberfläche wird mit flüssigem Kalk behandelt oder mit einer Kreidezusammensetzung gestrichen.

Wenn Keramikfliesen vorhanden sind, wird diese aus dem Ofen genommen. Nach vollständiger Aushärtung der Putzschicht können die Elemente wieder verklebt werden.

Arten von Kitt für Öfen

Der Ofen gehört zu der Kategorie von Gebäudestrukturen, die die Temperatur regelmäßig ändern, daher muss die Arbeitsmischung die Anforderungen erfüllen.

Mischungen für Schmieröfen sind in Typen unterteilt:

- einfache Formulierungen von zwei oder mehr natürlichen Komponenten;

- fertige Trockenmischungen aus industrieller Produktion.

Die Materialien für die Lösung werden von begleitenden Verunreinigungen gereinigt, der Sand wird durch ein Sieb geleitet. Der Ton wird durch einen feinen Rost gerieben, um kleine Steine und Wurzeln zu trennen.

Arten von Lösungen:

- Limette. Nehmen Sie Sand- und Kalkteig in einer Konzentration von (1 - 2): 1.

- Lehm. Schamotteton und Quarzsand werden im Verhältnis 1: (1 - 1,5) verwendet.

- Kalk-Ton. Es wird Kalkpaste, Ton, lokaler Sand in einer Kumulation von 0,2: 1: (3-5) verwendet.

- Zement-Ton. Nehmen Sie Zement, öligen Ton, Quarzsand in einer Konzentration von 1: 4: 12.

Der erste Typ eignet sich zum Beschichten des Flugzeugs neben dem Feuerraum, da er keiner starken Erwärmung standhält. Ton eignet sich zum Füllen von Lücken und zum Beschichten der ersten Schicht. Die Nachbehandlung erfolgt mit einer Lösung aus Ton und gelöschtem Kalk, die eine gewisse Plastizität aufweist und das Auftreten von Brüchen verhindert.

Zement-Ton-Mörtel ist der haltbarste und eignet sich zum Verputzen von sehr heißen Feuerstellen, zum Beispiel in einer Badewanne.

Tonlösung

Das Material ist für Ofenabstriche geeignet, seine Eigenschaften ändern sich jedoch je nach Rohstoffsorte. Der bevorzugte Typ ist Schamotte. Für die Lösung wird das gleiche Volumen an Komponenten genommen, manchmal wird etwas mehr Sand gemischt (für die Anfangsschicht). Der Putz wird mit fettigen Tonen vermischt, um die Haftung zu erhöhen. Wenn Sie eine zu fettige Qualität wählen, erhöht sich das Sandvolumen.

Die Regel zum Mischen der Lösung:

- Der Ton wird 5 Tage in Wasser eingeweicht, die Absorption wird überwacht. Bei starker Benetzung des Materials werden Flüssigkeiten zugegeben. Es stellt sich eine Mischung heraus, die der Sauerrahm ähnelt.

- Trocknen Sie den Sand vor dem Kneten.

- Kalk wird der Zusammensetzung zugesetzt, wenn es erforderlich ist, die Haftung an der Oberfläche zu erhöhen. Die Komponente beschleunigt das Abbinden und Trocknen der Schicht.

- Für die Öfen wird Zement M400 verwendet. Bei Zugabe des Materials härtet die Lösung nach 20 - 25 Minuten aus und härtet innerhalb von 4 - 5 Stunden aus. Die Schicht gewinnt in 2,5 - 3 Tagen ihre volle Festigkeit.

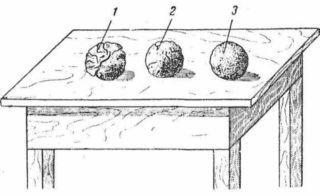

Der Mörtel wird auf Rissbildung geprüft. Aus dem Brei werden Kugeln geformt, getrocknet und untersucht.Das Material ist geeignet, wenn an den Proben keine Risse aufgetreten sind. Der Test ist härter für Mischungen, die unter rauen Bedingungen arbeiten, zum Beispiel bei hohen Temperaturen. Trockene Proben werden aus 1,5 m Höhe fallen gelassen und die Oberfläche auf Beschädigungen untersucht.

Als Indikator für die Konzentration der Mischung dient eine Holzschaufel. Klebt der Mörtel beim Rühren am Werkzeug, ist die Zugabe von Sand erforderlich. Dem Putz werden gehacktes Stroh, Glasfaser oder Asbest zugesetzt. Verstärkungsadditive erhöhen die Zugfestigkeit. Der Ofen ist mit einer Lösung ausgestattet, die natürliche Bestandteile enthält, damit bei steigender Temperatur keine giftigen Stoffe in die Luft abgegeben werden.

Manchmal wird der Lösung Salz zugesetzt, um die Plastizität zu erhöhen. In einer solchen Schicht starten Insekten nicht, was für private Gebäude wichtig ist. Gips in der Masse hilft, die Abbindezeit zu verkürzen, aber eine solche Mischung wird in kleinen Portionen zubereitet, um Zeit zu haben, sie zu entwickeln, bevor sie trocknet.

Fertigmischungen

Die Industrie stellt Pulvermischungen her, die die erforderlichen Inhaltsstoffe enthalten. Die Materialien werden zähflüssig und hart verkauft. Zum Verkauf stehen Dichtstoffe mit erhöhter Hitzebeständigkeit und Asbestfasern zum Knacken.

Das Verfahren zur Verwendung von Trockenformulierungen:

- der Eimer ist mit Wasser gefüllt;

- das gemäß den Anweisungen berechnete Pulvervolumen wird gegossen;

- eine Düse für eine elektrische Bohrmaschine (Mischer) wird verwendet, um eine homogene Zusammensetzung ohne Klumpen zu erhalten;

- nach dem ersten Rühren wird die Lösung 4-6 Minuten belassen und ein zweites Mal gerührt.

Pulvermischungen binden nach dem Mischen mit Wasser schnell, daher werden sie sofort verwendet und in mittleren Portionen gemischt. Die Zusammensetzung umfasst Sand, Ton, Zement, zusätzliche Komponenten werden eingeführt. Der Hersteller garantiert die Qualität der Schicht, wenn die Arbeiten nach der Technik ausgeführt werden.

Mauerwerksmassen zum Verputzen von Kaminen, Herden und Öfen enthalten weichmachende Zusätze, daher wirken sie nach dem Trocknen lange. Fertigpulver werden verwendet, um kleine Risse zu versiegeln, ohne die Oberfläche zu entfernen, wenn die Oberfläche mit Fliesen oder dekorativen Ziegeln belegt ist. Die Lösung verhindert das Wiederauftreten von Rissen.

Die anwendungsfertige Mischung hält die Feuchtigkeit gut im Inneren, daher ist keine vorherige Benetzung der Wandoberfläche erforderlich. Diese Position verkürzt die Trockenzeit des Ofens und spart Arbeitszeit. Durch die Plastizität werden die Schichten dünner gemacht, so dass das Material geschont wird.

Der erste Feuerraum ist am vierten Tag nach dem Abstrich erlaubt. Die Verkleidung erfolgt einen Monat nach der aktiven Nutzung des Herdes.

Metallofenverarbeitung

Risse in einem Stahlofen können mit einem Gerät geschweißt werden, diese Version ist jedoch nicht immer für den Hausgebrauch geeignet. Der fertige Kitt wird gekauft oder aus bestimmten Zutaten gemischt.

An Stellen, an denen der Ofenkörper auf + 350 ° C (Außenwände) erhitzt wird, werden gebrauchsfertige hitzebeständige Dichtstoffe verwendet. Sie behandeln Risse und lose Nähte in Metallprodukten, dichten Rohre und Dachdurchdringungen ab.

Der Hauptbestandteil ist Silikon, aber die Eigenschaften ändern sich mit Zusatzstoffen:

- Die feuerbeständigeren enthalten Eisenoxid, die Paste ist bräunlich-rot.

- An den Fugen zwischen Metall und Ziegel oder Beton werden neutrale Verbindungen verwendet. Im trockenen Zustand werden Feuchtigkeit und Alkohol freigesetzt, wonach die Rissfüllung die notwendige Dichtheit und Festigkeit erhält.

- Saure Pasten setzen beim Aushärten Essigsäure frei, daher werden sie nicht für Metalle verwendet, da sind korrosiv.

Hitzebeständige Materialien haben eine gute Haftung an der Oberfläche, sie verschlechtern sich nicht durch ultraviolette Strahlen. Dichtstoffe reißen nach dem Trocknen nicht, sie tolerieren die Ausdehnung und Schrumpfung des Metalls bei extremen Temperaturen gut. Die Trocknungszeit für jede Art ist auf der Packung angegeben und beträgt mehrere Stunden bis zu einem Tag.

Die Farbe bleibt nicht auf der Oberfläche von hitzebeständigen Materialien zurück, daher werden sie entsprechend der Farbe des Grundmetalls ausgewählt.

Um zu verhindern, dass der Ofen im Mauerwerk mühsam platzt, legen Sie in jede Reihe ein dünnes Netz, jetzt ist es kein Problem, solche Netze in den Geschäften von Glavsbyttorg zu kaufen. Und fügen Sie der Tonlösung einen Brennzusatz hinzu - Sägemehl etwa 30% der Tonmasse.

Dustvitelno Netz ist im Putz notwendig. Ich hatte es irgendwie satt, mit Büchern zu experimentieren, und legte einfach ein Drahtgeflecht von itltroic Dicke auf den rohen Lehm-Sand-Verputz, der fast den gesamten Ofen umhüllte, und obenauf legte ich noch einen Gips aus Zement-Sand-Mörtel. Ich habe keine Risse mehr.

Das Mauerwerk des Ofens auf dem Foto muss per Definition reißen. Die Dicke der Naht sollte 3 ... 4 mm betragen, kein Zentimeter wie auf dem Foto.

Mischen Sie Mineralwolle mit Sauerrahmton, es entstehen keine Risse.

6 Liter Asche 2,3 kg pro 10 Liter Wasser gelöschter Kalk 1 kg Salz und es wird eine gute Lösung geben.

Hallo Kameraden im Unglück. Ich habe auch ein Problem mit dem Ofen - er ist gesprungen, raucht. Ich habe den Artikel und die Rezensionen gelesen, vieles wurde klar. Eine Frage an Oleg. Dies ist nicht das erste Mal, dass ich höre, dass Asche, gemischt mit Sand und Zement, eine hitzebeständige Lösung bildet, die mit der Zeit sintert und alle Risse und Risse vollständig ausfüllt. Und nun die Frage selbst - welche Art von Asche, Holz, Kohle oder ...? Wie ist das Verhältnis der Komponenten?