Die Gebrauchseigenschaften des wärmespeichernden und mechanisch belastbaren Bodenbelags hängen von der Vorbereitung des Untergrundes für den warmen Boden ab. Für seine Bildung wird ein Zementestrich verwendet, der Dämmstoffe und Verstärkungszusätze enthält. Bevor Sie eine geeignete Wärmedämmbeschichtung auswählen, müssen Sie sich mit deren Eigenschaften vertraut machen.

Substratmaterialien

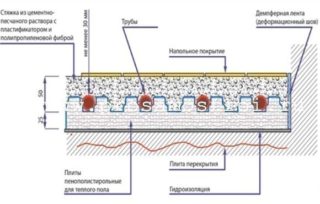

Bei der Gestaltung des Sockels eines Wasserbodens gehen erfahrene Bauherren wie folgt vor:

- Auf den rauen Untergrund wird ein spezieller Untergrund aus extrudiertem Polystyrolschaum gelegt.

- Darauf ist eine Lavsan-Folie (Dampfsperre) angebracht.

- Es wird mit einer Lage Folie verschlossen.

Die letzte der aufgeführten Komponenten ist für eine gleichmäßige Verteilung der Wärme über den Boden in der Wohnung erforderlich.

Ein guter Ersatz für ein solches Substrat ist geschäumtes oder extrudiertes Polyethylen, das in seinen Eigenschaften dem expandierten Polystyrol nicht nachsteht. Letztere zeichnet sich unter anderem durch eine sehr geringe Wärmeleitfähigkeit aus, bei der sie nach Mineralwollebeschichtungen an zweiter Stelle steht. Der Estrich für wasserbeheizte Böden auf der Dämmschicht wird zu einem großflächigen Heizmonolithen.

Da expandiertes Polystyrol wie Polyethylen einer Erwärmung von bis zu 900 Grad standhält, werden Wasserleitungen ohne Beschädigung des Dämmmaterials direkt auf dem Bodengrund verlegt. Bei der Herstellung von Fußbodenheizungen auf Zwischenböden werden Polystyrolschaumplatten mit einer Dicke von etwa 20-30 mm verwendet. In den ersten Etagen von Gebäuden, die sich direkt über dem Fundament befinden, darf Schaum als Basis verwendet werden. Dies erfordert Platten mit einer Dicke von mindestens 100 mm. Andere Materialien, die laut SNiP als Substrat verwendet werden dürfen:

- leichte und strapazierfähige Korkbeläge;

- Mineralwollplatten (Matten);

- Faserplatten;

- Penofol oder Penoplex.

Die Wahl eines bestimmten Materials richtet sich nach dem aktuellen Zustand des Unterbodens und der Art des darauf zu verlegenden Bodenbelags.

Der Zweck des Dämpferbandes und der Dehnungsfugen

Um die Wärmeausdehnung der Betonmasse zu kompensieren und den Wärmeverlust durch die Wände zu reduzieren, ist eine raumumlaufende Dämmung (Dämpfungsband) erforderlich. Die Dicke der Schutzschicht an dieser Stelle beträgt laut Norm mindestens 5 mm und entspricht der Höhe der Estrichfüllung. Letzteres besteht aus nicht hygroskopischem Polyurethanschaum, entlang dessen Umfang ein Schutz in Form von Dehnungsfugen besteht. Die Verwendung einer Isolierung entlang der Hauswände wird als obligatorisch angesehen, während die Dehnungsfuge nur in den folgenden Fällen angewendet wird:

- die Gesamtfläche des Raumes überschreitet 35-40 m2;

- die Länge seiner Seiten beträgt mehr als 8 Meter;

- die geometrischen Abmessungen des Raumes erfüllen das Verhältnis a / b > 1/2, wobei „a“ und „b“ die Längen benachbarter Wände sind.

Der Raum ist in kleine Abschnitte unterteilt, wonach an jedem von ihnen zusätzliche Dehnungsfugen hergestellt werden. Die Verlegung der Heizkreisrohre ist so bemessen, dass deren Anzahl pro Naht minimal ist. Die Option wird als optimal angesehen, wenn nur zwei Threads (direkt und umgekehrt) durchlaufen.Wichtig ist auch, dass das Rohr mit einer leichten Biegung durch die Naht gelegt und mindestens 30 Zentimeter lang in die Wellung gelegt wird.

Estrichmörtel

Bei der Herstellung einer Estrichlösung ist es wichtig, die in bestimmten Anteilen eingenommenen Komponenten gründlich zu mischen. Zu diesen Zwecken werden traditionell die folgenden Komponenten verwendet:

- Zementzusammensetzung;

- Bausand;

- Wasser.

Der Nachteil von Zementmischungen ist die Schwindneigung, die bereits bei der Herstellung der Arbeitsmasse berücksichtigt wird. Wenn die Lösung nicht sehr gut gemischt wird und dann in einer dünnen Schicht aufgetragen wird, wird die Oberfläche höchstwahrscheinlich mit Mikrorissen bedeckt sein. Um dies zu vermeiden, empfehlen Experten, ein Armierungsgewebe in den Estrichkörper zu verlegen. Darüber hinaus ist es zulässig, spezielle Verstärkungskomponenten in die Lösung aufzunehmen.

Zement ist die Basis der Beschichtung, die für die Festigkeit und die spezifischen Eigenschaften des Gusses verantwortlich ist. Die zweite Komponente ist gründlich gewaschener und getrockneter Sand, der ein feines Aggregat ist. Bei der Auswahl des richtigen Anteils werden die Merkmale der Räume berücksichtigt, in denen die Endbearbeitungsarbeiten durchgeführt werden.

Geht man davon aus, dass der Boden sehr intensiv genutzt wird, wird für die Mischungsherstellung ein Anteil Zement gewählt, was drei Teilen Sand entspricht. Dieses Verhältnis eignet sich gut zur Herstellung einer dauerhaften und zuverlässigen Schutzbeschichtung.

Schutzdicke

Die Dicke des Estrichs für einen wasserbeheizten Boden spielt eine entscheidende Rolle bei der Bildung einer zuverlässigen Schutzbeschichtung aus der Lösung. Der Wirkungsgrad des Kessels hängt von der richtigen Auswahl dieses Parameters ab. Mit einer relativ dünnen Schicht wird der Kraftstoffverbrauch reduziert, andererseits ist der Wärmeübergang aus dem Kreislauf nicht sehr hoch. Aus diesem Grund ist die Erwärmung ungleichmäßig, was mit der allmählichen Zerstörung der Schutzbeschichtung verbunden ist.

Die dicke Schicht absorbiert den größten Teil der erzeugten Wärme, was die Effizienz der Anlage deutlich reduziert und die Energiekosten erhöht. Die optimale Estrichdicke für Warmwasserböden wird nach äußeren Faktoren gewählt:

- Art der rauen Basis - Betonboden, Holzboden oder nur Erde;

- etabliertes Temperaturregime;

- die geschätzte Höhe der Decken;

- der Wert der Neigung der Basis eines Holz- oder anderen Bodens;

- die Dicke der zu installierenden Rohre;

- Art der verwendeten Lösungen.

Dabei wird auch die Konfiguration des Raumes selbst berücksichtigt.

Unter Berücksichtigung dieser Faktoren unterscheiden Experten 3 Arten von Estrichen: das Minimum - 2 cm, das mit Ausgleichsmischungen (ohne Bewehrung) gebildet wird, sowie die optimale Dicke von etwa 5-7 cm und das Maximum - bis zu 17 cm.

Laut SNiP kann der charakteristische Parameter für den ersten Typ auf 30 mm erhöht werden, wenn ein Bewehrungsgewebe unter die Rohre gelegt wird. In Ausnahmefällen, wenn der Unterboden sehr uneben ist (z. B. in einer Großgarage), wird auf die maximale Option zurückgegriffen.

Estricharten

Je nach Qualität der bei der Beschichtung verwendeten Fertigmischung kann der auszurüstende Estrich sein:

- trocken;

- halbtrockener Typ;

- nass.

Für die Anordnung einer Nassschutzbeschichtung wird ein Zementmörtel mit obligatorischer Zugabe einer kleinen Menge Sand verwendet. Dies ist der einfachste Weg, einen Estrich in einem Privathaus anzuordnen, der nicht die Professionalität des Ausführenden erfordert. Der Mörtel wird in einem geeigneten Behälter mit einem Perforator angemischt, wodurch ein Betonmischer überflüssig wird.

Wenn Mittel zur Verfügung stehen, können Sie nicht einzelne Komponenten der Mischung erwerben, sondern eine gebrauchsfertige Trockenlösung. Es enthält vorab die notwendigen Anteile für alle Komponenten und Additive. Zum Kochen reicht es, Wasser hineinzugießen und gründlich umzurühren.Der unbestreitbare Vorteil eines solchen Estrichs ist seine geringe Dicke, die das Nutzvolumen des ausgestatteten Raums nicht verringert.

Die Arbeitszusammensetzung eines halbtrockenen Estrichs ähnelt seinem "nassen" Analogon (Zement, Steinbruch oder Bausand und ein Weichmacher). Ein kleiner Unterschied liegt im Verhältnis, in dem die trockene Zusammensetzung und die Flüssigkeit eingenommen werden - nur ein Drittel des Wassers ist enthalten. Die Herstellung eines halbtrockenen Estrichs ist überhaupt nicht einfach, da in diesem Fall ein Betonmischer erforderlich ist - es ist sehr schwierig, eine solche Zusammensetzung mit den Händen herzustellen, und manchmal sogar unmöglich. Für seine hochwertige Anordnung benötigen Sie zusätzlich einen Vibrator.

Sie müssen eine halbtrockene Mischung fertig kaufen, da es sehr schwierig ist, die richtigen Proportionen selbst zu erraten. Auf einen solchen Estrich sollte ganz verzichtet werden, wenn Handarbeit zu erwarten ist.

Bei der Wahl einer "trockenen" Option ist zu beachten, dass für die Umsetzung lose Komponenten wie Blähton verwendet werden. Zu den Vorteilen dieser Methode zählen die Materialverfügbarkeit und deren geringe Kosten. Die einfache Anordnung des Estrichs ermöglicht es Ihnen, ihn selbst herzustellen.

Diese Technologie hat Nachteile, die sich in zwei wesentlichen Nachteilen äußern:

- während der Vorbereitung wird eine dicke Schutzschicht von 8-12 cm erhalten, daher kann diese Methode nicht in Räumen mit niedrigen Decken verwendet werden.

- geringe Wärmeleitfähigkeit des Ausgangsmaterials.

Die endgültige Entscheidung über die Wahl einer der Optionen trifft der Auftragnehmer selbst unter Berücksichtigung der Größe und der Merkmale der Struktur.

Abfülltechnik

Die Arbeitsschritte zum Anordnen des Substrats werden am Beispiel der Nassversion betrachtet. Sequenzierung:

- Der Boden wird von angesammelten Ablagerungen gereinigt, wonach sie mit der Abdichtung fortfahren.

- Auf dem Betonboden wird eine Plastikfolie mit überlappenden Teilen bedeckt und um 11-15 cm auf die Wandebene gewickelt.

- Entlang des Umfangs wird mit einem Bauhefter (PVA-Kleber) ein Dämpferband befestigt.

- Bei deutlich sichtbarem Gefälle wird die für die Nivellierung erforderliche Estrichdicke ermittelt.

- Auf die Folie wird ein wärmeisolierendes Substrat der erforderlichen Dicke montiert und darauf ein Armierungsgewebe gelegt.

- Fußbodenheizelemente werden nach dem ausgewählten Schema verlegt.

- Gehen Sie zur Vorbereitung der Lösung.

- Am Ende der Verlegearbeiten wird der Estrich selbst gegossen.

In den nächsten zwei Wochen wird die Oberfläche mit sauberem Wasser gegossen und dann mit einer schützenden Polyethylenfolie abgedeckt. Nachdem die Arbeitsebene vollständig getrocknet ist, wird eine dekorative Beschichtung jeglicher Art (z. B. Laminat) auf den Untergrund aufgebracht. In den Büroräumen werden dafür Keramikfliesen oder ähnliche Materialien verwendet.

Folie unter dem Estrich ist für Vermarkter eine Scheidung.