Der Eigenbau eines gemauerten Saunaofens ist eine schwierige Aufgabe, aber durchaus machbar. Es erfordert eine sorgfältige Vorbereitung der Materialien, das Durchdenken der Installationsmethoden und der Heizmethode. Auch unerfahrene Handwerker sind in der Lage, ein Gebäude zu bauen. Ein richtig konstruierter gemauerter Saunaofen schafft angenehme, gesunde Wärme und Behaglichkeit.

- Klassifizierung von Öfen für ein Bad

- Auf schwarze Weise

- In grau

- Weißer Ofen

- Wählen Sie einen Ziegelstein für einen Ofen in einer Badewanne

- Anordnung der Basis

- Herstellung von Sand-Ton-Zusammensetzung

- Ofenmauerwerk

- Tankinstallation und Rostinstallation

- Verlegen der fünften Reihe

- Einbau der Brandschutztür und der oberen Reihen row

Klassifizierung von Öfen für ein Bad

Es gibt viele eiserne und gemauerte Saunaöfen, auf die Sie achten sollten. Sie können sie im Laden kaufen oder selbst herstellen. Bevor Sie eine Ofenstruktur errichten, müssen Sie ein Projekt erstellen und wissen, welcher Ofentyp für den Raum am besten geeignet ist. Ofenoptionen sollten je nach Raumgröße, Deckenhöhe und Heizmethode des Wassertanks ausgewählt werden.

Vorteile eines Steinofens:

- Hitze bleibt lange erhalten;

- hochwertiger Dampf;

- hohe Leistung, die ein geräumiges Bad heizen kann;

- feuerfest und erfordert keinen zusätzlichen Brandschutz;

- es werden keine giftigen Stoffe freigesetzt;

- ästhetisches Erscheinungsbild;

- die Fähigkeit, ungewöhnliche architektonische Strukturen zu schaffen.

Ziegel erfordert keine Endbearbeitung. In Ausnahmefällen wird es mit Fliesen, Stein oder Fliesen belegt.

Ein gemauerter Badeofen wird nach verschiedenen Methoden ausgelegt.

Auf schwarze Weise

Diese Art von Ofen wird seit der Antike seit Jahrhunderten verwendet. Die Besonderheit ist, dass der Kamin keinen Schornstein braucht - der Rauch kommt direkt durch die Tür. Plus - die Erhaltung von Wärme und Aroma des Kaminofens. Der Nachteil dieser Methode ist die lange Wartezeit für das Aufheizen und Lüften des Raumes. Die Heizung ist normalerweise sehr massiv.

Die Verwendung dieser Art von Feuerraum macht das Umziehen in der Umkleidekabine unpraktisch. Die ganze Hitze und der Ruß kommen durch ihn heraus. Ruß und Asche kommen offen aus dem Kamin und machen den Raum schwarz und glänzend vor Ruß. Vor dem Betreten des Bades werden die Wände und Regale vom Ruß gewaschen.

In grau

Diese Option ist die goldene Mitte der Ofenvielfalt. Wie bei der schwarzen Version gibt es den Nachteil einer langen Wartezeit, bis der Kraftstoff ausgebrannt ist. Der Schornstein entfernt das meiste Kohlenmonoxid und hilft dem Raum, sich schnell aufzuwärmen. Es gibt keinen übermäßigen Schmutz und Ruß, so dass das Dampfbad vor dem Waschen nicht gründlich gereinigt werden muss. Bei dieser Methode wird der Ofen über einem offenen Feuer positioniert. Einige der Gase gelangen in den Raum.

Weißer Ofen

Bei dieser Methode wird der Ofen vom Feuer isoliert und heizt sich durch eine Metallwand auf. Steine kommen nicht mit Rauch, Feuer, Ruß in Berührung. Der Raum bleibt nach dem Aufheizen sauber. Das Aufwärmen mit der Weißmethode dauert sehr lange. Es ist nicht immer bequem, aber es spart Zeit bei der Reinigung der Räumlichkeiten.

Ein Herd mit Herd ist die erfolgreichste Option. Der Wassertank befindet sich auf einer gusseisernen Platte. Es ist an 3 Seiten mit Ziegeln oder Badesteinen ausgekleidet. Die beheizten Steine halten das Wasser lange warm. Meistens wird der Tank oben auf dem Feuerraum installiert, es gibt jedoch Optionen für die seitliche Aufstellung.

Wählen Sie einen Ziegelstein für einen Ofen in einer Badewanne

Der ausgewählte Ziegelofen im Bad muss bestimmte Kriterien erfüllen - ein russisches Dampfbad oder eine finnische Sauna. Auf Russisch beträgt die optimale Temperatur 60 Grad bei einer Luftfeuchtigkeit von 50%, die Sauna zeichnet sich durch eine erhöhte Hitze von bis zu 90 Grad und eine Luftfeuchtigkeit von 5-15% aus. Je höher die Temperatur darin, desto weniger Feuchtigkeit.

Das Hauptbaumaterial ist Ziegel. Hauptsächlich verwendeter Schamotteherd aus feuerfestem Ton und rot.

Schamotte hat eine blassgelbe Farbe und hält hohen Temperaturen stand, hat eine hohe Wärmekapazität. Es ist teurer als rot. Daher wird es hauptsächlich an Orten mit langfristiger Wärmebelastung verwendet - rund um den Feuerraum. Die Struktur kann nur aus Schamotte ausgelegt werden, ist aber zu teuer. Im Ofen wird neben Schamotte, feuerfestem Rot oder hitzebeständigem Aluminiumoxid auch Klinker verwendet.

Hitzebelastete Schamottestrukturen und andere Elemente des Ofens sind mit Rot bedeckt. Kombiniertes Mauerwerk reduziert die Baukosten.

Das gekaufte Material wird sorgfältig geprüft, das mangelhafte Material wird entsorgt. Die Standardgröße der Stange beträgt 125 * 258 * 65 mm. Eine Abweichung bis zu 2 mm ist unkritisch. Ziegel für Mauerwerk müssen frei von Rissen und Spänen sein. Filamentartige Risse und kleine Rillen sind erlaubt. Achten Sie bei der Materialauswahl darauf, dass die angegebenen Parameter eingehalten werden Dies gilt insbesondere für feuerfeste Materialien. Auch einzelne Chargen können sich in den Eigenschaften verschiedener Hersteller unterscheiden.

Um einen flachen Ofen zu machen, müssen die Steine die gleiche Größe haben. Andernfalls führt der Unterschied beim Erhitzen der Ziegel und des Mörtels im Laufe der Zeit zu einer ungleichmäßigen Schrumpfung und Rauch tritt aus den Rissen aus. Produkte mit glänzender „Glimmer“-Oberfläche sind defekt und werden nicht empfohlen.

Sie sollten Material für einen Steinofen für ein Bad mit Rand kaufen - einiges muss geschnitten werden.

Die Farbe des Ziegels sollte einheitlich sein, ohne große Einschlüsse, Fremdeinschlüsse. Die Fraktur sollte frei von dunklen Flecken und verbrannten Stellen sein. Die optimale Note ist mindestens M-150.

Anordnung der Basis

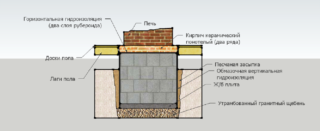

Der schwere Ziegelofen steht auf dem Fundament, nicht auf dem Boden des Bauwerks. Das Fundament eines schweren Ofens wird getrennt vom Fundament des Hauses gebaut. Das Fundament ähnelt dem Erstellen eines Streifenfundaments. Arbeitsschritte:

- Markieren des Fundaments und Eintreiben von Stiften entlang der Kanten;

- Ziehen des Seils zwischen den Stiften zur Orientierung;

- graben einer Grube: 0,6 m tief mit der Verlängerung der letzten 10 cm um 15 cm, Breite und Länge sollten den Abmessungen des Ofens entsprechen;

- der Boden des Fundaments wird 10-15 cm mit Sand bedeckt und gestampft;

- sand ist mit Ziegelbruch oder Schotter bedeckt, gerammt;

- eine Abdichtungsschicht auslegen und eine Schalung bauen;

- die Grube wird mit Beton gegossen, der mit Gitter oder verbundener Bewehrung bewehrt ist;

- Lassen Sie beim Gießen 15 cm für die Anfangsreihe des Ofens.

Nach dem Verlegen des Betons darf er 5-7 Tage stehen, danach wird die Schalung demontiert, die Hohlräume werden mit Schotter bedeckt.

Darauf wird eine Abdichtungsschicht gelegt:

- Verteilen mit Schmelzbitumen;

- Teerpappe;

- eine weitere Schicht Bitumen und Dachmaterial.

Die Abdichtungsschicht verhindert das Eindringen von Grundwasser.

Herstellung von Sand-Ton-Zusammensetzung

Das Ausmauern des Ofens im Ziegelbad erfolgt auf Lehmmörtel. Zementschlämme funktioniert nicht, da sie bei hohen Temperaturen zerfällt. Die optimale Lösung wird aus Ton und Sand hergestellt. Die beste Option wäre Ton, der zur Herstellung von feuerfesten Ziegeln verwendet wird - Schamott oder rot. Der Sand wird durch ein feines Sieb vorgesiebt und von Schutt, kleinen Steinen, Schlickablagerungen befreit. Die Größe der Sandkörner beträgt idealerweise 1-1,5 mm. Um diese Sandgröße zu gewährleisten, muss ein Sieb mit den erforderlichen Löchern ausgewählt werden. Der beste Sand kommt aus einem Steinbruch. Er ist flacher als der des Flusses und nicht so stark mit Schlick verschmutzt.

Eine richtig vorbereitete Lösung dehnt sich beim Erhitzen gleichmäßig aus, wodurch sie vor Rissbildung bewahrt wird. Wasser zum Befüllen wird frisch genommen, ohne einen ausgeprägten muffigen Geruch.

Für 100 Stück Ziegel werden etwa 20 Liter Wasser benötigt.

Phasen des Mischens der Lösung:

- ton wird in einen sauberen Behälter gegossen - ein Becken oder einen Tank;

- gießen Sie Wasser, bis eine homogene Masse dicker Sauerrahm erhalten wird;

- mischen Sie die Lösung gründlich, entfernen oder kneten Sie die Klumpen;

- die gegossene Mischung wird einen Tag stehen gelassen, dann werden die Klumpen durch ein Sieb gewischt;

- fügen Sie gesiebten Sand in einer Menge von 1 Liter pro Eimer hinzu.

Der Mischprozess von Ton und Sand wird sorgfältig kontrolliert. Wenn Sie weniger hinzufügen, erhalten Sie eine fettige Lösung, die schnell zusammenfällt. Ein dünner Mörtel haftet schlecht am Ziegel und hält das Mauerwerk nicht.

Den Fettgehalt von Ton können Sie wie folgt bestimmen:

- 0,5 kg Ton von Hand kneten, bis keine homogene Konsistenz an den Händen klebt;

- eine Kugel mit einem Durchmesser von 5-6 cm rollen;

- mit einem Brett leicht andrücken, bis Risse entstehen.

Wenn der Ball zerfällt, ohne zu knacken, ist der Ton dünn. Risse, die größer als der Radius sind, weisen auf einen hohen Fettgehalt hin. Der durchschnittliche Fettgehalt ergibt einen Riss von weniger als der Hälfte des Durchmessers.

Die Flüssigkeit der Lösung wird durch den Grad des Verschüttens beim Rechen mit einer Kelle bestimmt. Wenn es bricht, fügen Sie Wasser hinzu, wenn es schwimmt, fügen Sie Mischungen hinzu. Die fertige Lösung sollte nicht reißen, sie behält ihre Form beim Rechen gut.

Bestimmung des Fettgehalts der Lösung mit einer Kelle:

- Fettig, wenn es an der Kelle klebt.

- Drückt Wasser aus - dünn. Es ist notwendig, Ton hinzuzufügen oder die Sandmenge zu reduzieren. Da die Lösung bereits gemischt ist, wird es nicht funktionieren, den Sand von dort herauszuziehen.

- Normal, wenn es in Bruchstücken auf der aus dem Mörtel entfernten Kelle verbleibt. Das Werkzeug kommt sauber oder fast sauber aus der Charge.

Oft wird die Lösung etwas fettiger als erforderlich geknetet. Klumpen werden manuell oder mit einem Baumischer entsorgt. Erfahrene Ofenbauer lassen den Clay Talker mehrere Tage stehen – so erhält er eine gleichmäßige Konsistenz.

Ofenmauerwerk

Das Mauerwerk des Ofens wird am Beispiel einer kleinen geschlossenen Struktur mit einem Tank betrachtet. Zur Vorbereitung der Arbeit werden alle Ziegel eingeweicht, bis Luftblasen erscheinen. Diese Aktion verbessert die Haftung zum Mörtel, schützt vor schneller Trocknung. Das Einweichen von Schamotte entfernt Staub davon.

Der Boden des Ofens beginnt sich von der Nullreihe aus auszurichten. Es wird getan, um das Fundament zu nivellieren und bündig mit dem Boden zu machen. Die erste Reihe wird besonders sorgfältig mit Loten, Wasserwaagen, Winkelmessern verlegt. Der gesamte Ofen wird entlang der Ziegel dieser Reihe nivelliert, und der Rest der Wände wird mit Hilfe eines Lotes an seinen Ecken ausgerichtet.

Die Verlegung von 1 Schicht erfolgt ohne Mörtel, trocken. Weitere Reihen werden mit einer dünnen Schicht 3–6 mm Mörtel verlegt. Sie beschichten die Ebene und die Seitenfuge des Ziegels. Die Packungsdichte wird durch Klopfen der Kelle kontrolliert. Aus Festigkeitsgründen werden die Ziegel mit einem Versatz der nächsten Reihe gefaltet, wobei sich die Fugen um die Hälfte überlappen.

Die zweite Ziegelreihe wird unter Berücksichtigung der Aschekammer ausgelegt. Seine Abmessungen und Lage sollten im Voraus in der Skizze angegeben werden. Die Öffnung zum Einbau der Tür ist auf jeder Seite 0,5 cm breiter als der zu montierende Rahmen. In dieser Phase wird die Aschekastentür befestigt:

- eine Asbestschnur wird in das Loch links eingeführt und mit einer Lösung bedeckt;

- an den Lappen des Türrahmens sind verdrillte Drahtstücke mit einem Durchmesser von bis zu 5 mm befestigt;

- Die Konstruktion wird beim Einbau in das Mauerwerk eingebettet und der Draht wird in die Schlitze des Ziegels eingeführt und sorgt für eine zuverlässige Befestigung der Tür.

Die dritte Reihe setzt die Verlegung der Aschekammer mit der Befestigung der Drahtbefestigungen der Tür in den vom Schleifer geschnittenen Nuten fort. Die Brennkammer besteht vollständig aus Schamottesteinen.

Tankinstallation und Rostinstallation

In der vierten Reihe besteht der Boden des Feuerraums aus feuerfesten Ziegeln mit zwei Rosten. Für sie werden spezielle Löcher in den Ziegel geschnitten. Manchmal werden Eckenstücke unter den Rost gelegt, für die Rillen in die Ziegel geschnitten werden. Dies ist praktisch, denn wenn die Roste ausbrennen, ändern sie sich leicht mit den Ecken, ohne den Ziegel zu zerstören.

In einem Ofen mit einer niedrigeren Position des Tanks wird er auf 4 Ziegelsteinen platziert und nähert sich dem Feuerraum selbst. Der Tank kann im Laden gekauft oder selbst gekocht werden. Üblicherweise wird oben eine Einfüllöffnung belassen und unten im Abstand von einigen Zentimetern vom Boden ein Ablassventil eingeschweißt.

Verlegen der fünften Reihe

Bei der Installation des Tanks tritt eine Schwierigkeit auf. Die Ziegel am Rauchkanal sind nicht standardmäßig und benötigen zusätzliche Zeit zum Einsetzen. Lösung - beide Steine werden um 3 cm zum Gebläse bewegt, der dritte Stein wird durch Stücke ersetzt und mit minimalen Lücken angepasst. Verschieben Sie den Stein ganz links um 1,5 cm und beseitigen Sie die zusätzlichen Lücken.

Nach der endgültigen Einstellung der Steine der 5. Reihe werden der Wassertank und die Feuerraumtür mit zwei Lagen Asbestkordel umwickelt, um Verformungen beim Erhitzen zu vermeiden.

Einbau der Brandschutztür und der oberen Reihen row

Die Feuerraumtür wird mit 3fach verdrilltem Draht je Öse befestigt. Das Befestigen und Abdichten ist ähnlich wie bei der Installation von Türen zum Reinigen von Brunnen. Bereits in der 6. Reihe wird das Problem der Anpassung der Ziegel akut. Unsichtbare Defekte in der Größe der Ziegel häufen sich an und es treten ernsthafte Probleme auf. Sie müssen sie schneiden und in Stücke legen - nur so können Sie unnötige technologische Löcher beseitigen. In der 8. Reihe werden die Ziegel nivelliert und nach der 9. Reihe wird ein Schornstein gebildet.