Beim Bau von feuergefährlichen Kaminen und Öfen werden spezielle Lösungen bei deren Auskleidung verwendet. Die Ofenmischung wird je nach Art und Material des Heizkörpers ausgewählt. Hochwertiges Material sorgt für eine zuverlässige Oberflächenhaftung, hat hitzebeständige Eigenschaften und ist einfach zu verarbeiten. Hersteller produzieren Fertigprodukte, die selbst gemischt werden müssen.

- Arten von Mischungen zum Verlegen von Kaminen und Öfen

- Hitzebeständige Mischungen

- Kompositionen aus Schamotte

- Trockengusspulver

- Eigenschaften von Ofenmischungen

- Vorteile und Nachteile

- Auswahl von Mischungen für Strukturelemente des Ofens

- Limettenmischung

- Zementmischung

- Tonmischung

- Auswahl des Anteils und Überprüfung der Lösung

- Testen der Mischung

- Knetoptionen für Ofenlösung

- Nasse Option

- Trockenoption

- Anwendungsfunktionen

- Hersteller von fertigen Ofenlösungen

- Plitoniten

- Ofenbauer

- Bossnab

- Terrakotta

Arten von Mischungen zum Verlegen von Kaminen und Öfen

Kamin- und Ofenkonstruktionen werden aus Naturstein oder feuerfesten Ziegeln gebaut. Um der Struktur Festigkeit zu verleihen, werden verschiedene Zusammensetzungen verwendet. Sie eignen sich für Außenmauerwerk, Feuerraum- und Schornsteinbau, Fundamentgießen, Verkleidungen und hitzebeständige Elemente.

Nach der Art der Beständigkeit gegen hohe Temperaturen und Feuereinwirkung können Sie eine Steinofenmischung wählen:

- hitzebeständig - behält die Integrität und Tragfähigkeit der Struktur bei hohen Temperaturen;

- hitzebeständig - schützt die strukturelle Integrität des Mauerwerks bei Einwirkung von Feuer und mechanischer Kraft;

- feuerfest - die Eigenschaft von viskosen Produkten, die gegen Feuer und Verbrennungsprodukte beständig sind.

Zusammensetzung und Mengenverhältnisse hängen von der Art des Ofenelementes ab.

Hitzebeständige Mischungen

Das Material ist hitzebeständig, behält die Tragfähigkeit der Struktur und verformt sich nicht durch hohe Temperaturen. Eine Standardmischung zum Gießen eines monolithischen Feuerraums oder zum Errichten eines Rahmens wird auf der Grundlage von:

- 1 Teil Portlandzement der Sorte M400-M600;

- 2 Stück Keramikschutt M150;

- 2 Teile feiner Quarzsand mit Fraktionen von 1 mm;

- 3/10 Teile Schamottesand;

- Wasser in einer Menge von 4 Litern pro 10 kg der Mischung.

Gekaufte und selbst hergestellte Lösungen werden in einem Betonmischer gemischt - alle Zutaten werden nach und nach hinzugefügt.

Die fertigen Materialien werden von organischen Stoffen gereinigt, wodurch die Emission von Kohlenmonoxid während des Ofenbetriebs beseitigt wird.

Kompositionen aus Schamotte

Eine Mischung auf Basis von feuerfestem Ton und Quarzsand, zerkleinert in den Zustand von Kies, zeichnet sich aus durch:

- Feuerbeständigkeit, je nach Hersteller - von 1550 bis 1850 Grad;

- durchschnittliche Fraktionsgröße ab 2 mm

- Feuchtigkeitsaufnahme - 2-10% für hochgebrannte Schamotte, ca. 25% für niedriggebrannte Schamotte.

Das Schamottprodukt wird in 20-kg-Säcken geliefert, die für das Verlegen von 20-30 Ziegeln ausreichen. Der Bau von Schornstein und Feuerraum erfolgt aus einer Ton-Schamotte-Mischung im Verhältnis 1: 1. Wasser wird ¼ Teil benötigt.

Auf eine Anmerkung! Für Verkleidungsarbeiten wird feuerfester Ton verwendet, jedoch nur 4 Wochen nach dem ersten Feuer des Kamins.

Trockengusspulver

Feuerbeständiges Material auf Basis von Zementaluminat und Schamotte mit Fraktionen von 0,5 mm wird zum Füllen und Reparieren der Innenteile von Öfen, Grills und Kaminen verwendet. Es wird in Form eines grauen Pulvers hergestellt, das in 25-kg-Säcke gegossen wird. Besitzt die folgenden Eigenschaften:

- zulässige minimale Gießtemperatur - +5 Grad;

- Erstarrungszeit - für 1 Stunde;

- ausgabe der fertigen Masse - von 11 bis 12 Liter aus einem Sack von 25 kg;

- Beständigkeit gegen Temperatureinflüsse bis +1300 Grad.

Die Lösung wird in einem Betonmischer gemischt. Sie sollten nach und nach 2,5 bis 3,5 Liter Wasser in den Beutel geben. Große Teile des Ofens sind mit einer Schicht von 50 mm gefüllt, das Gewölbe - mit einer Schicht von 100 mm.

Die feuerfeste Masse kann nicht verstärkt werden - ihre Wärmeausdehnung ist geringer als die von Metall.

Eigenschaften von Ofenmischungen

Qualitätsmischungen für Öfen und Kamine müssen folgende Eigenschaften aufweisen:

- Heizgrenze von 1300 bis 1780 Grad - hitzebeständiges Material reißt nicht, wenn es hohen Temperaturen ausgesetzt wird;

- fertige Dichte von 1000 bis 1800 kg / m3 - ermöglicht die Bildung einer starken Schicht mit hoher Wärmeleitfähigkeit;

- Frostbeständigkeit - ein Indikator von bis zu 70 Einfrier- und Auftauzyklen ermöglicht den Außen- und Innenbau;

- Hitzebeständigkeit, Festigkeit und Duktilität - Eigenschaften verlängern die Ofendauer;

- Umweltfreundlichkeit - Materialien ohne flüchtige Verunreinigungen und Chemikalien geben während des Erwärmungsprozesses keine Kohlenmonoxidgase ab;

- Brennbarkeitsklasse - feuerfestes Produkt wird als NG (nicht brennbar) eingestuft;

- Dampfdurchlässigkeit - ab 0,09 mg / m * h * Pa - verhindert Schimmel aus der Naht.

Eine gute Zusammensetzung haftet während der Arbeit leicht an der Oberfläche, hat eine plastische Struktur und eine einfache Anwendung.

Vorteile und Nachteile

Für das Verlegen von Öfen und Kaminen wird eine Hochtemperaturmischung verwendet, die Ton, Sand, Kalk oder Zement enthält, hitzebeständige Zutaten. Um eine homogene Masse zu erhalten, muss dem Material Wasser zugesetzt werden. Die Verwendung von Fertigprodukten hat mehrere Vorteile:

- einfaches Mischen von Komponenten;

- vorgefertigtes Rezept, das die Stärke der Zusammensetzung gewährleistet;

- vielseitige Verwendung - geeignet für Verkleidungen, Mauerwerk, Außen- und Innenteile;

- Attraktivität und Ebenheit der Mauerwerksnaht;

- das Vorhandensein einer vollständigen Anweisung mit den Arbeits- und Mischregeln;

- einfache Anwendung und keine Gefahr der Zerstörung der Naht.

Die Verwendung von Baustoffen ist mit einigen Schwierigkeiten verbunden. Die Masse wird nur mit einem Mischer oder in einem Betonmischer geknetet, sie verfestigt sich schnell und wird daher portionsweise zubereitet.

Auswahl von Mischungen für Strukturelemente des Ofens

Bei der Auswahl von Mauerwerksmaterialien ist zu beachten, dass der Ofen aus mehreren Elementen besteht:

- Das Fundamentkissen ist ein monolithisches Element, das separat vom Fundament des Hauses gebaut wird.

- Der Ofenboden ist keinen Temperaturbelastungen ausgesetzt, daher ist er aus rotem Vollziegel gebaut. Für Mauerwerk ist Kalk- oder Kalkzementmörtel geeignet.

- Brandschutzbereich - dargestellt durch eine Asbest- oder Mineralpappe, auf der sich eine Eisenplatte und ein Filz mit Tonimprägnierung befinden.

- Das Massiv des Ofens - aufgrund der erhöhten Wirkung des heißen Rauchgases auf die Struktur - besteht aus Keramikziegeln auf Lehmmörtel.

- Der Ofen ist sehr heiß, daher sieht er aus wie ein Monolith auf einem feuerfesten Ton-Schamott-Mörtel.

- Der Anfang des Schornsteins - erhitzt sich auf +400 Grad, was das Verlegen einer Mischung mit einem Tonuntergrund ermöglicht.

- Ein Otter oder Flaum ist ein Element, das den Schornstein und die Decke verbindet. Die Temperatur und der aggressive Einfluss darauf sind minimal, daher ist eine Kalkzusammensetzung für Standardziegel geeignet.

- Feuerlöschschneiden - eine wärmeisolierende Metallbox, für die kein Mörtel benötigt wird.

- Schornstein und Flusen - Wind, Chemikalien ausgesetzt. Sie sind mit einer roten Lösung montiert.

Die richtige Wahl der Lösung spart 10-12% der Mittel für den Kauf von Verbrauchsmaterialien.

Limettenmischung

Feuerfeste Mischung für Backöfen besteht aus Sand, Kalkteig (1 Teil Branntkalk + 3 Teile Wasser). Zur Selbstzubereitung müssen Sie den Sand sieben, im Verhältnis 1: 3 mit dem Teig mischen und Wasser hinzufügen, bis die Sauerrahm dick ist.

Die Hitzebeständigkeit des Produkts reicht von 450 bis 500 Grad, ist jedoch nicht hygroskopisch. Das Produkt wird im Außenbereich verwendet, um den über die Dacheindeckung hinausragenden Teil des Rohres zu behandeln. Aufgrund der Toxizität und Dauer des Kampfes werden Kalkmaterialien am besten im Freien verwendet.

Zur Erhöhung der Festigkeit kann dem Kalkmittel Zement und zur Beschleunigung der Haftung Gips zugesetzt werden.

Zementmischung

Sie werden in drei Typen eingeteilt:

- Zement - Zur Vorbereitung werden Wasser, Zement und Sand benötigt. Hohe Festigkeit und geringe Gasdichte ermöglichen die Verwendung von Compounds für den Bau des Fundaments.

- Zement-Ton - starke Mörtel, mit deren Hilfe der thermische Teil des Kamins und der Anfang des Schornsteins ausgelegt werden.

- Zement-Kalk-Gemische sind stark, unterscheiden sich jedoch in einer unbedeutenden Gasdichte. Geeignet für den Bau von Kaminen, Fundamenten, Schornsteinen.

Für die Eigenproduktion müssen Sie 1 Portion Zement mit 1-3 Portionen Additiven und 6-15 Portionen Sand mischen.

Sie können die Hitzebeständigkeit der Zementmasse mit Portlandzement und Ziegelbruch erhöhen.

Tonmischung

- weißer Ton - erhöht die Feuerbeständigkeit der Masse, eignet sich für den Bau von Holzöfen mit Erwärmung des Ofens auf 1000 Grad;

- Schamotte ist ein vielseitiges Produkt, das die Festigkeit der Ofenstruktur bei jeder Temperatur gewährleistet.

Um die Festigkeit zu erhöhen, können Sie der Lösung hinzufügen:

- Kochsalz oder Natriumchlorid - 100-150 g werden für 1 Eimer benötigt;

- Portlandzement - für 1 Eimer benötigen Sie 500 g bis 1 kg Produkt.

Der Verbrauch der Tonmischung pro 100 Ziegel beträgt 25 Liter.

Auswahl des Anteils und Überprüfung der Lösung

Die Menge der Zutaten hängt von der Position und dem Zweck des Ofenaufbaus ab. Um eine Struktur in einem Haus zu bauen, benötigen Sie:

- 1 Teil Sand + 1,5 Teile Ton;

- 3 Teile Sand + 1 Teil Kalkteig;

- 1 Teil Zement + 8-10 Teile Sand + 2 Teile Kalkpaste;

- eine hitzebeständige Masse für einen monolithischen Ofen wird auf der Basis von 1 Teil Portlandzement M400, 2 Teilen Ziegelbruch, 0,3 Teilen Schamotte-Sand hergestellt;

- Feuerbeton kann durch Mischen von 20 kg der gebrauchsfertigen Masse mit 8 Liter Wasser hergestellt werden.

Ein gemauerter Saunaofen basiert auf den folgenden Lösungen:

- zement - 1 Teil Zement + 3 Teile Sand;

- Kalkstein - Sand mit Kalk korreliert als 2: 1;

- Kalkzement - Sie benötigen 2 Teile Kalk, 1 Teil Sand, 6 bis 16 Teile Zement.

Der Feuerraum wird mit einer Ton-Schamotte-Masse ausgelegt. Zum Verputzen werden Asbest + Kalk + Sand + Gips, Ton + Asbest + Sand oder Ton + Zement + Sand + Asbest verwendet.

Für Außenkonstruktionen ist es besser, eine feuchtigkeitsbeständige Zusammensetzung auf Basis von 3 Teilen Sand und 1 Teil Zement zu verwenden.

Testen der Mischung

Die Qualität des Limettenteigs wird mit einer Holzlatte überprüft. Beim Mischvorgang wird die Art der Masse bestimmt:

- es befindet sich kein Material auf der Stange - eine magere Lösung, die durch Zugabe von Kalk korrigiert wird;

- Klumpen oder Film bleiben auf der Schiene - das Produkt ist für die Arbeit geeignet;

- Auf dem Brett verbleibt eine dicke, dichte Schicht - eine Fettmasse, zu der Sie etwas Sand hinzufügen sollten.

Vor der Verwendung der Tonlösung wird der Fettgehalt getestet. Sie müssen 2 kg Ton mit Wasser verdünnen, mit einem Holzstab mischen und untersuchen:

- Lehm klebte an der Schiene - ein fettiges Produkt, das von Sand erodiert wurde;

- kleine Stücke, die am Schulterblatt haften - Sie können mit dem Verlegen beginnen;

- Auf der Leiste bleibt ein Film - das Material ist dünn, Sie müssen es mit öligem Ton korrigieren.

Den Haftformulierungen können Salz oder Weichmacher zugesetzt werden.

Knetoptionen für Ofenlösung

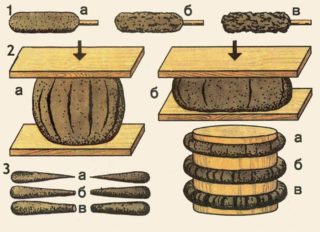

Es ist ratsam, die Technologie des Mischens einer Lösung für einen Ofen am Beispiel von Tonschlamm zu betrachten. Ofenpraktiker verwenden verschiedene Mischmethoden.

Nasse Option

Ton löst sich in Wasser auf, die fertige Masse wird auf die Konsistenz von Gelee gebracht. Der Teig wird mehrere Tage stehen gelassen, damit sich die Klumpen trennen und die Einschlüsse auf den Boden des Behälters sinken. Dann wird der Schlicker mit Wasser in einen anderen Behälter gegossen und bis zur vollständigen Auflösung verteidigt. Wenn zwischen Ton und Wasser eine klare Grenze sichtbar ist, wird die Flüssigkeit abgelassen.

Trockenoption

Eliminiert zeitraubenden Tonschlupf. Das Kneten wird durchgeführt, indem eine kleine Tonschicht in einen Trog mit kleinen Seiten gefüllt wird. Über das Material wird trockener Sand gegossen. Die Komponenten werden mit einer Hacke gemischt - sie "hacken" oder "jäten" in 5-6 Ansätzen, bis große Klumpen vollständig zerkleinert sind. Um die Lösung zuzubereiten, müssen Sie Wasser in kleinen Portionen hinzufügen.

Mischzeiten können mit einem elektrischen Tonmischer verkürzt werden. Es wird nur bei mittelfettigen, fettarmen und mittellöslichen Tonarten verwendet.

Anwendungsfunktionen

Bei der Selbsterstellung der Lösung sind mehrere Regeln zu beachten:

- Für den Bau des Ofenmassivs lohnt es sich, die Hitzebeständigkeit des Materials zu erhöhen.

- Bei einer Fugendicke von 3 mm werden pro 90 Steine 25 kg Mörtel benötigt.

- Fettige Tonqualitäten verlieren nach dem Trocknen ihre Festigkeit und reißen.

- Um die Festigkeit von mittelfettem Ton zu erhöhen, kann der Masse Zement zugesetzt werden.

- Sie können die Trocknung des Mauerwerks beschleunigen, indem Sie der Lösung Kalk hinzufügen.

- Das Baustoffvolumen wird nach der letzten Charge kontrolliert.

- Für jeden Arbeitstag wird eine neue Portion der Mischung zubereitet.

Bei der Arbeit mit vorgefertigten Produkten orientieren sie sich an den Empfehlungen des Herstellers. Den Materialien liegen Anleitungen mit konkreten Anwendungstipps bei:

- Dem Beutelinhalt wird Wasser zugesetzt.

- Die Zutaten werden mit einer Bohrmaschine mit Rühraufsatz pro 1 Stunde Anwendung gemischt.

- Nach dem Aushärten funktionieren sie mit der Mischung nicht mehr.

- Die Verlegung der Heizstruktur erfolgt bei einer Temperatur von +10 Grad.

- Um ein Reißen der Naht zu vermeiden, müssen Materialien mit Weichmachern gekauft werden.

- Die erste Erwärmung erfolgt 3 Tage nach der Verlegung nicht.

- Die Verkleidung erfolgt 20-30 Tage nach Inbetriebnahme des Ofens.

- Ausblühungen an der Naht werden mit einem feuchten Tuch entfernt.

Die Wirksamkeit von vorgefertigten Lösungen ist besser als die von hausgemachten, aber sie sind teurer. Aus diesem Grund lohnt es sich, die Produkte verschiedener Marken zu erkunden.

Hersteller von fertigen Ofenlösungen

Russische Verbraucher können Kompositionen aus in- und ausländischer Produktion kaufen. Es gibt hitzebeständige, feuerbeständige und gängige Mauerwerksmaterialien auf dem Markt.

Plitoniten

Heimische Marke, die Ofenlösungen nach deutschen Technologien herstellt. Beliebte Produkte sind:

- Thermofutter. Ein wirtschaftliches Werkzeug für die Reparatur und das Mauerwerk von Außenteilen von Kaminen und Öfen;

- Feuerfest. Eine Mischung mit Verstärkungskomponenten, die zum Bau einer Brennkammer aus hitzebeständigen Ziegeln verwendet wird;

- Heißkleber. Der Kleber, auf dem die Keramikfliesen sitzen. Der Kleber wird auch als Pflaster verwendet.

Die Mischverhältnisse sind je nach Art der Zusammensetzung in der Anleitung angegeben.

Ofenbauer

Feuerfeste Mischung für Mauerwerk Der Ofen wird auf der Basis von Ton- und Zementbestandteilen hergestellt. Es hat eine hohe Wasserabweisungsrate und sorgt für die Festigkeit der Anhängevorrichtung.Die Besonderheit der Ofen-Mauerwerk-Mischung besteht darin, dass hitzebeständige Produkte einer Erwärmung bis zu +1350 Grad standhalten. Zu den Vorteilen des Materials zählen Hitzebeständigkeit, Benutzerfreundlichkeit und Zuverlässigkeit der Naht. Die Nachteile sind der hohe Verbrauch durch die schnelle Haftung.

Bossnab

Russische Produkte auf Basis von rotem Ton und Quarzsand ermöglichen das Abdecken der Naht. Die Mischungen werden von Nevsky Terminal SPb in zwei Serien hergestellt:

- Budget. Preiswerte Formulierungen in Form einer Mischung aus rotem Ton und Sand. Die Materialien sind für den Innenausbau geeignet und zeichnen sich durch geringen Verbrauch aus - 25 kg reichen für 90 Ziegel;

- Prämie. Sie zeichnen sich durch Beständigkeit gegen Temperaturschwankungen aus. Weichmacher und Lignosulfate in der Zusammensetzung ermöglichen eine Verlegung im Freien.

Low-Cost-Lösungen zeichnen sich durch eine Hitzebeständigkeit von +500 Grad aus, Premium-Lösungen - bei +1100 Grad.

Terrakotta

Hitzebeständige Produkte werden aus Kaolinton, Schamotte und Sand hergestellt und sind umweltfreundlich. Mit einer Kunststofflösung können Sie eine starke Naht bilden, die einer Erwärmung bis zu 1300 Grad standhält. Die Mauerwerkslinie ist gleichmäßig, die Zusammensetzung lässt sich leicht auftragen. Der Hersteller empfiehlt, das Material zu sieben, um große Sandkörner zu entfernen und mit getränkten Ziegeln zu arbeiten.

Wenn Sie einen Ofen selbst bauen, müssen Sie die richtigen Materialien auswählen. Fertige Fabrikmischungen machen die zeitaufwändige Zubereitung einer Lösung und die Zubereitung der Zutaten überflüssig.

Kalkmischung - nicht im Feuerraum verwendbar - Hohlräume und Abplatzungen von Nähten

Sand in der Mischung - Abplatzungen von Nähten - Quarz hat beim Erhitzen eine enorme Längenausdehnung (siehe jedes Lehrbuch über Baustoffe)

Zement in der Ofenmischung - reißt die Nähte (die Längenausdehnung von Ziegel und Zement ist unterschiedlich)

Folgen - Abplatzen der Nähte - Kohlenmonoxid dringt in den Raum ein

Großartiger Artikel! Die Handschrift eines Spezialisten ist sichtbar, sie ersetzt einige literarische Quellen. Ja, wenn es weniger Werbung gäbe, könnte sie behaupten, enzyklopädisch zu sein. Kurz gesagt, danke!