Penoplex oder expandiertes Polystyrol wird verwendet, um das Haus vor Wärmeverlust zu schützen. Beide Materialien werden durch Aufschäumen von Polystyrol hergestellt, Penoplex wird jedoch durch Extrusion weiterverarbeitet. Isolationseigenschaften unterscheiden sich, sie haben unterschiedliche Wärmeleitfähigkeit, Feuchtigkeitsdurchlässigkeit, Festigkeit und werden auf verschiedenen Oberflächen verwendet.

Herstellung von Schaumstoff und Polystyrolschaum

Der zweite Name des Penoplex ist extrudierter Polystyrolschaum. Polyfoam durchläuft den technischen Prozess des Umschmelzens und Pressens in Einheiten. Die Schaummasse wird in den Extruder gegeben und durch Druck und Temperatur verarbeitet. Durch das Schmelzen wird das Ausgangsmaterial zu Schaum mit kleinen Luftzellen.

Die Technologie zur Herstellung von expandiertem Polystyrol besteht darin, das Granulat der Rohstoffe in einem Behälter unter Dampfdruck aufzuschäumen. Das vergrößerte Granulat wird getrocknet und in Sonderformen unter Druck zu einer Gesamtmasse gesintert. Die resultierenden Blöcke werden 15 bis 30 Tage zum natürlichen Trocknen vor Feuchtigkeit aufbewahrt und dann in Platten geschnitten.

Die Herstellung der Materialien erfolgt nach technologischen Zyklen und am Ausgang erhalten wir Isolierungen mit unterschiedlichen Grundeigenschaften.

Allgemeine Eigenschaften

Gemeinsam ist der Rohstoff, der bei der Herstellung von Materialien verwendet wird. Es werden bekannte Polymere (Kunststoffe) verwendet.

Rohstoffkategorie:

- Polyurethan-Heterokettenpolymere;

- Polyvinylchlorid;

- Polystyrol;

- Harnstoff - Formaldehyd.

Beide Materialien haben einen gemeinsamen Nachteil – sie sind undurchlässig für Dampf und Luft. Ebenso nachteilig wirken sich expandiertes Polystyrol und Polystyrolschaum als Schalldämmung aus. Sie schützen vor Schlägen auf Boden oder Wand, entfernen aber nicht das allgemeine Brummen.

Mit Imprägnierungen behandelte Penoplexe und expandiertes Polystyrol gehören zur durchschnittlichen Gefahrenkategorie im Brandfall, sie geben ebenfalls chemische Stoffe ab und verblassen innerhalb einer bestimmten Zeit. Tiere verwenden keine Isolierung für Nahrung, in der Dicke der Isolierung wird keine Umgebung für die Entwicklung von Bakterien und Pilzen geschaffen. Nagetiere zerstören Materialien, wenn sie den Zugang zu Nahrung einschränken.

Expandiertes Polystyrol und Polystyrolschaum sind leicht und beschweren die Tragkonstruktionen nicht, sie lassen sich leicht zuschneiden und kleben einfach auf die Oberfläche. Die Montage der Materialien erfolgt ohne Verwendung von persönlicher Schutzausrüstung.

Unterschiede in den Eigenschaften

Die Struktur des Schaums wird durch kleine Zellen (weniger als 1 mm) dargestellt, die isolierte Schalen haben. Die Luft in ihnen hat keinen Kontakt mit der Gesamtmasse. Expandiertes Polystyrol besteht aus großen und kleinen Kugeln, die beim Erhitzen durch Sintern verbunden werden, zwischen ihnen befinden sich bedingte Hohlräume.

Produktion

Nach der Freisetzung durchläuft Penoplex die Phase des Schäumens und Extrudierens. Die Produktionstechnologie wurde vor über 50 Jahren in den USA entwickelt. Das Material wird durch die Kombination von Polystyrol-Partikeln unter Temperatur- und Hochdruckeinfluss gewonnen. Dabei wird eine schäumende Komponente in Form einer Mischung aus CO2 (Kohlendioxid) und leichten Freonen zugegeben.

Die Schmelze wird durch eine Formvorrichtung (Extruder) gepresst. Die Masse wird durch Kräfte beeinflusst, die die innere Struktur des Materials in Form von kleinen Zellen bilden. In den Platten wird das Restfreon durch Luft ersetzt. Es werden Blätter mit homogener Struktur erhalten.

Zur Herstellung von expandiertem Polystyrol werden Polystyrolpartikel in einen Trichter gegeben, wo sie durch hohe Temperatur und Druck in kugelförmige Granulate umgewandelt werden. Das Aufschäumen wird mehrmals wiederholt, um die Kugeln zu vergrößern. Die getrockneten Elemente werden der Formgebung zugeführt, wo das Granulat unter Dampf in einer Einheit zu einem Block verklebt wird.

Die Dampfbehandlung führt zum Auftreten von überschüssiger Feuchtigkeit in der Masse des Materials, sodass die Blöcke auf natürliche Weise getrocknet werden. Große Produkte werden in Sägewerken vertikal und horizontal auf vorgegebene Maße zugeschnitten.

Wärmeleitfähigkeit

Der Parameter Wärmeleitfähigkeit beeinflusst die Dicke des Materials. Penoplex zeichnet sich durch einen besseren Indikator aus als expandiertes Polystyrol. Das erste Material hat eine dichtere Struktur, die die Fähigkeit bestimmt, das Gebäude vor internem Wärmeverlust zu schützen.

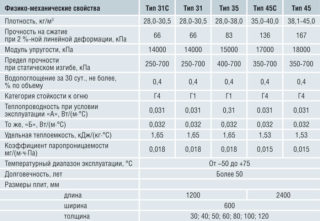

Materialeigenschaften:

- Penoplex hat einen Wärmeleitkoeffizienten von 0,028 - 0,039 W/m.K. Die Dichte des Isolators beträgt 26 bis 45 kg / m3. Temperaturbereich -50 - + 75 ° C.

- Expandiertes Polystyrol hat in trockener Form eine Wärmeleitfähigkeit von 0,336 - 0,40 W/m.K. Die Dichte der Isolierung beträgt je nach Modifikation 11 bis 35 kg / m3. Funktioniert bei Temperaturen von -40 bis + 70 ° C.

Wenn in warmen Klimazonen Innenwände und Wände gedämmt werden, wird Polystyrolschaum verwendet, da keine starke Wärmedämmung erforderlich ist. In frostigen Klimazonen und hoher Luftfeuchtigkeit wird Penoplex verwendet.

Feuchtigkeits- und Dampfdurchlässigkeit

Der Dampfdurchlässigkeitsindikator zeigt die Luftmenge an, die eine bestimmte Zeit lang bei gleichem Druck außen und innen durch eine Platte einer ausgewählten Dicke strömt. Die Feuchtigkeitsdurchlässigkeit gibt die Fähigkeit der Isolierung an, Wasser in der Masse aufzunehmen und zurückzuhalten.

Unterschied in der Materialleistung:

- Penoplex hat eine Dampfdurchlässigkeit von 0,18 - 0,2 mg / mh Pa, in 24 Stunden in Wasser absorbiert es 0,2% des Volumens;

- expandiertes Polystyrol zeichnet sich durch eine Dampfdurchlässigkeit von 0,16 - 0,21 mg / mh Pa aus, nimmt pro Tag bis zu 1% Flüssigkeit vom Gesamtgewicht auf.

Eine erhöhte Wasseraufnahme verschlechtert die Qualität des Isolators, während die Wärmeleitfähigkeit steigt und die Festigkeit abnimmt. Feuchtigkeitsbeladene Materialien werden beim Einfrieren zerstört. Wasser bei negativen Temperaturen dehnt sich aus und reißt die Struktur.

Stärke

Der Festigkeitsindikator charakterisiert die Eigenschaft der Isolierung, sich unter Krafteinwirkung zu verformen. Die Festigkeit von expandiertem Polystyrol ist geringer, da die Struktur kleine Partikel enthält und zerbröckelt.

Unterschied in den technischen Eigenschaften:

- Schaumfestigkeit bei Druck - 0,26 - 0,46 N / mm², Biegen - 0,37 - 0,95 MPa;

- die Druckfestigkeit von expandiertem Polystyrol beträgt 0,045 - 0,117 MPa, beim Biegen - 0,06 - 0,3 MPa.

Zur Dämmung von Flugfeldstreifen, Straßen und Bahngleisen wird ein spezieller Schaumstoff mit hoher Zugfestigkeit und hoher Dichte (ca. 45 kg / m3) verwendet. Die Festigkeit des Schaums ermöglicht den Einsatz bei der Dämmung von begehbaren Böden.

Nutzungsbedingungen

Der Grund für die Zerstörung des Materials ist der Einfluss der Umgebung, zum Beispiel hohe Luftfeuchtigkeit, Sonnenlicht. Die Isolierung zersetzt sich, wenn sie schädlichen Dämpfen aus den Deckschichten oder durch direkten Kontakt mit aggressiven Komponenten ausgesetzt ist.

- Penoplex isoliert 50 - 80 Jahre gegen Kälte.

- Expandiertes Polystyrol bleibt 30-50 Jahre funktionstüchtig.

Materialien auf Basis von Polyurethanschaum verrotten nicht.

Preis

Penoplex und expandiertes Polystyrol sind in verschiedenen Typen und Größen erhältlich. Der Unterschied liegt in der Dicke und den Abmessungen der Platten.

Die Kosten für bestimmte Warengruppen:

- Penoplex Comfort 12,94 m2, 18 Blatt, Größe 1200 x 600 x 20 mm - Preis 1.089 - 1.352 Rubel. zum Verpacken;

- Penoplex Comfort 50 für das Dach, Größe 1200 x 600 x 50 mm - Preis 153 Rubel. pro Blatt;

- Penoplex Comfort 100 für das Dach, Größe 1200 x 600 x 100 mm - Preis 362 Rubel. pro Blatt;

- Polystyrol PPS-30 (PSB-S 35T) (Dichte 30,0 kg / m3), Größe 1000 x 2000 x 40 mm; 1200 x 2000 x 40 mm - 5250 Rubel. pro Kubikmeter.

Ein Kubikmeter expandiertes Polystyrol kostet fast 1,5-mal weniger als Penoplex, daher wird die erste Option häufiger gewählt, wenn die Betriebsbedingungen dies zulassen.

Anwendungen von Materialien

Penoplex wird für Dämmarbeiten im Innen- oder Außenbereich verwendet. Das dichte Material sorgt für die Festigkeit der Schicht und lässt sich mit Kleber, Kitt oder Baubeschlägen einfach in die Einbauposition bringen. Die Oberfläche des Isolators ist aus Umweltschutzgründen mit Gips, Kunststoff und Abstellgleis versehen. Das Material wird zur Dämmung von Fundamenten, Dächern, Fassaden, Böden verwendet, da es eine geringe Wasseraufnahme aufweist.

Polyfoam wird bei niedriger Luftfeuchtigkeit verwendet, zum Beispiel bei der Isolierung von Innen- und Außenwänden, Trennwänden und Decken. Bei der Dämmung von Fundamenten ist eine zusätzliche Abdichtungsschicht erforderlich, um die Wärmedämmeigenschaften von expandiertem Polystyrol zu erhalten.

Die Wahl zwischen expandiertem Polystyrol und expandiertem Polystyrol hängt von den Betriebsbedingungen des Materials ab. Die beste Option wird vom Eigentümer nach Rücksprache mit einem Spezialisten gekauft. Es gibt Konstruktionen, die ein Material mit erhöhter Festigkeit und hohen Schutzeigenschaften erfordern. Unter anderen Bedingungen kann Schaum hinsichtlich der Kosten als ein akzeptablerer Isolatortyp nützlich sein.