Das Schweißen von Heizungsrohren ist die Hauptmethode für die Montage von Haushalts- und Industriekommunikation. Verbindungen dieser Art sind wartungsfrei wie Klebe- oder Schraubverbindungen, unterliegen aber ständigen thermischen und mechanischen Belastungen. Auf dieser Grundlage müssen Sie Werkzeuge und Materialien sorgfältig auswählen und die Schweißtechnologie sorgfältig beobachten. Ein Verstoß gegen die Regeln für das Fügen von Metall führt zum Auftreten von Rissen und zur Entwicklung von Korrosion. Wenn Sie dieses Verfahren mit Ihren eigenen Händen durchführen möchten, sollten Sie herausfinden, welche Methoden zum Schweißen der Erwärmung verwendet werden, sowie mit professionellen Techniken, um ein hochwertiges und dauerhaftes Ergebnis zu erzielen.

Satz von Werkzeugen und Ausrüstung

Das Schweißen von Heizungsrohren mit Elektroschweißen beginnt mit der Vorbereitungsphase:

- Vorbereitung des Meisters. Es ist notwendig, den Arbeitsplatz richtig auszustatten, die Einhaltung von Sicherheitsmaßnahmen zu gewährleisten, ggf. die Anweisungen zum Umgang mit Geräten und Materialien erneut zu lesen. Zum Schweißen von Rohren mit Elektroschweißen sind Schutzvorrichtungen erforderlich. Dazu gehören ein spezieller feuerfester Anzug (Hose, Jacke, Mütze mit Lackierung), Maske, Schuhe und Leggings. Sie müssen auf eine gute Belüftung achten.

- Vorbereitung von Werkzeugen und Materialien. Auf jedes kleine Detail sollte geachtet werden, da der Arbeitskomfort und die Qualität des Endergebnisses davon abhängen.

Zum Schweißen von Heizungen benötigen Sie folgende Werkzeuge und Geräte:

- Schweißgerät mit Ersatzhalter;

- Schleifmaschine mit Trenn- und Schruppscheiben;

- Metallbürste;

- Schleifpapier mit verschiedenen Körnungen;

- ein Hammer;

- Vorrat an Elektroden;

- Laster;

- Klemmen;

- Stahl- oder Asbestzementplatten zum Schutz der Wände vor Metalltropfen und Ruß;

- eine Plane zum Abdecken des Bodens.

Vor dem Schweißen von Rohren mit Elektroschweißen muss die Übereinstimmung der Kabel, Steckdosen und Maschinen im Schild mit den Anzeigen des vorbereiteten Geräts überprüft werden. Sie müssen stark genug sein, um den hohen Belastungen standzuhalten, die selbst Haushaltsgeräte mit sich bringen.

Kunststoffrohrschweißtechnik

Polypropylen ersetzt nach und nach Stahl, da es zu relativ geringen Kosten eine Reihe positiver Eigenschaften aufweist. Kunststoffrohre sind für hohen Druck, geringes Gewicht, glatte Innenwände und hervorragende Optik ausgelegt. Aber die Pipeline wird ihre Funktionen effektiv erfüllen, wenn alle Verbindungen stark und dicht sind. Es ist zu beachten, dass das Polymer beim Durchleiten von heißem Wasser mit einer Temperatur von über 110 Grad weich wird und an Größe zunimmt. Daher werden für die Installation von Heizungen nur mit Glasfaser oder Aluminiumfolie verstärkte Produkte verwendet.

Zum Verbinden der Glieder wird ein spezieller Lötkolben verwendet. Das Gerät ist doppelseitig, an einer Kante befinden sich Düsen für das Äußere und an der anderen - für die innere Erwärmung der Fügeteile.

Um sie zu verbinden, werden folgende Fittings verwendet:

- Kupplungen;

- Adapter;

- Ecken;

- T-Shirts;

- Kreuze;

- Gewindeflansche zum Anschluss an die Heizbatterie.

Beim Löten von Polypropylen-Kommunikation wird das Prinzip der Diffusion unter Wärmeeinfluss verwendet.Die Kanten benachbarter Glieder schmelzen, die Substanz vermischt sich und bildet eine monolithische Verbindung.

Das Schweißen von Polymerteilen erfolgt nach folgender Methode:

- Erstellen eines Rohrleitungsplans für die Heizungsanlage.

- Sägen von Werkstücken einer bestimmten Länge. Die Eintauchtiefe der Rohre in die Löcher der Fittings und die Abmessungen der Fittings selbst werden korrigiert.

- Erwärmen Sie den Lötkolben, bis die grüne Anzeige aufleuchtet. Dies ist ein Beweis dafür, dass die Montage beginnen kann.

- Befestigung von Teilen am Gerät an den Abzweigrohren des entsprechenden Durchmessers. Sie müssen gemäß den Angaben der Tabelle, mit der die Ausrüstung vervollständigt wird, erhitzt werden.

- Rohr- und Fittinganschluss. Dies geschieht streng in eine Richtung, bis das Innenteil an der Rastnase im Beschlag anliegt. Sie können die Produkte nicht drehen, hin und her bewegen. Die Korrektur des Gelenkwinkels ist zulässig.

- Kühlung. Es ist notwendig, das Gelenk so lange in einer statischen Position zu halten, wie es in der Gebrauchsanweisung des Geräts vorgeschrieben ist. Erst dann kann die Montage fortgesetzt werden.

Im Gegensatz zu Metallrohren benötigen Polymerrohre eine Unterstützung für vertikale und horizontale Pfetten. Alle 100-150 cm werden sie mit Abstandsklammern aus Kunststoff an den Wänden befestigt. Nach der Montage benötigen Polypropylen-Kommunikationen keine zusätzliche Veredelung und anschließende Wartung.

Metallrohrschweißtechnik

Damit die Verbindung fest und dicht ist, müssen die Systemteile vor der Installation vorbereitet werden. Es ist notwendig, die Ebenheit der Kanten zu überprüfen, das Metall in einem Abstand von 10 mm vom Schnitt zu fasen und zu schleifen. Danach müssen Sie die gereinigten Stellen mit einem Lösungsmittel behandeln, um sie zu entfetten.

Zum Schweißen von Rohren für verschiedene Zwecke werden Elektroden mit folgender Beschichtungszusammensetzung verwendet:

- Rutilsäure (RA) - für die Installation der Kalt- und Warmwasserversorgung im öffentlichen Bereich;

- rutil (RR) - für die Montage von unter Hochdruck arbeitenden Heizungssystemen;

- Rutil-Zellulose (RC) - wird in Strukturen verwendet, die eine hohe Zuverlässigkeit der Verbindungen erfordern;

- universal (B) - für die Montage aller Arten von Rohrleitungen im Wohnbereich und in der Produktion.

Sie können Metallrohre mit den folgenden Technologien kochen:

- Elektroschweißen. Sie erfolgt manuell oder maschinell. Das Funktionsprinzip basiert auf der Entstehung eines elektronischen Lichtbogens, der bei einem Kurzschluss auftritt. Dieser Vorgang wird von einer großen Wärmeabgabe begleitet, die das Metall zum Schmelzen bringt. Abschmelzbare oder nicht abschmelzbare Elektroden werden verwendet, um eine Naht zu erzeugen.

- Gasschweißen. Die Rohrverbindungen schmelzen unter dem Einfluss des brennenden Gases, gleichzeitig mit dem Auftragen von Metall darauf, das als Kupplung wirkt. Es entsteht eine monolithische Verbindung, die mit angrenzenden Teilen eine homogene Struktur aufweist.

- Kaltschweißen. Diese Methode wird verwendet, wenn Niederdruckleitungen installiert oder an schwer zugänglichen Stellen repariert werden. Der Kern der Methode besteht darin, einen mit einem schnell abbindenden Klebstoff imprägnierten Verband um den Klopf zu wickeln.

Die Wahl der Option ist richtig, wenn sie den Eigenschaften des Systems und den Eigenschaften des Kühlmittels entspricht.

Klassifizierung von Schweißnähten

Abhängig von den Konstruktionsmerkmalen und der Dicke des zu verarbeitenden Metalls kann die Verbindung auf unterschiedliche Weise geschweißt werden.

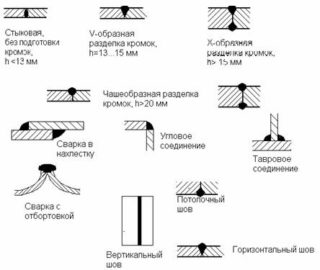

Es gibt eine solche Klassifizierung von Schweißnähten:

- Im Aussehen sind sie flach (normal), geschwächt (konkav) und verstärkt (konvex).

- Nach Länge - durchgehend (kontinuierlich, geschlossen), diskontinuierlich (Punkte, Segmente). In der Länge werden die Nähte in kurz (bis 25 cm), mittel (26-100 cm) und lang (über 101 cm) unterteilt.

- Bei der Ausführung - horizontal (auf vertikalen Abschnitten), vertikal (auf horizontalen Trägern), Decke (bei Verbindung von unten), unten (Elektrode oben auf der Naht).

- Nach der wirksamen Kraft - Flanke (entlang der Achse), frontal (quer zur Achse), schräg (quer), kombiniert (Typenkombination).

- Durch die Anzahl der Schichten und Durchgänge - einschichtig (ein Durchgang) und mehrschichtig (mehrere Durchgänge).

Bei korrekter Installation des Heizsystems können alle aufgeführten Nähte ausgeführt werden. Bei Bedarf wird auch an der Innenseite der Rohre geschweißt.

Die wichtigsten Arten von Schweißverbindungen

Entsprechend ihrer Lage im Raum werden die Nähte in folgende Typen unterteilt:

- eckig - Teile sind schräg;

- T-förmig - Verbindung des Endes und der Seite der Elemente;

- stumpf - Rohre sind in einer Ebene verbunden;

- überlappend - Teile werden übereinander gelegt;

- Ende - das Widerlager der Seitenflächen der Fragmente.

Im Laufe der Arbeit wählt der Meister die bequemste und geeignetste Methode zum Schweißen von Teilen für sich.