Kosten, Vielseitigkeit und einfache Installation sind die wichtigsten Parameter bei der Auswahl von Bau- und Veredelungsmaterialien. Die PSB-Dämmung ist für jede der Anforderungen geeignet. Es ist wichtig, die Eigenschaften und Arbeitsweisen beim Isolieren von Häusern und anderen Konstruktionen zu kennen.

Bedingungen und GOSTs

Für alle im Bauwesen verwendeten Materialien setzt die Gesetzgebung Maßstäbe. Bis 2014 war GOST 15588-86 in Kraft. Entsprechend den Parametern hergestellte Schaumstoffplatten erhielten eine konventionelle Bezeichnung, beispielsweise "PSB-S-15-900x500x50 GOST 15588-86".

Die Entschlüsselung bedeutet Folgendes:

- P - Platte;

- C - aus Suspensionspolystyrol;

- B - ohne Presse hergestellt;

- C - selbstverlöschend, unterstützt die Verbrennung nicht länger als 4 Sekunden, wenn die Einwirkung von offenem Feuer beendet wird;

- 15 - Dichtegrad;

- 900x500x50 - geometrische Abmessungen.

Um Unbrennbarkeit zu verleihen, werden dem Schaum feuerhemmende Mittel zugesetzt, die mit dem Buchstaben "C" gekennzeichnet sind.

Der Dichtegrad entsprach etwa der Masse von 1 m3 Schaum. Für den Tiefbau wurden Produkte mit einem spezifischen Gewicht von bis zu 15, 25 und 35 kg / m3 hergestellt.

Die Norm von 1986 sah die Angabe der maximalen Masse des Materials im Namen vor. Ab dem 1. Januar 2014 wurde anstelle des veralteten Dokuments ein neues GOST 15588-2014 in Betrieb genommen.

Für den Verbraucher wurden wichtige Änderungen vorgenommen:

- die Platten wurden PPS (selbstverlöschende Polystyrolplatten) genannt;

- das spezifische Gewicht sollte jetzt nicht geringer sein als im Namen angegeben.

Einige Unternehmen stellen Produkte nach den alten GOST- und Callboards PSB her, der neue Schaumstoff heißt PPS.

Ein Beispiel für die aktuelle Bezeichnung ist PPS16F-R-B-1000x500x120 GOST 15588−2014.

- PPS ist eine Polystyrolplatte, die drucklos aus einer Suspension gewonnen wird.

- P - aus großen Blöcken geschnitten.

- B - mit einer in einem Viertel ausgewählten Seitenkante (A - mit einer rechteckigen Kante).

- 1000x500x120 - geometrische Abmessungen der Platte in mm.

Die Gründe, warum Hersteller einen Teil ihrer Produkte nach alten Standards produzieren:

- nicht alle Produktionsanlagen wurden ersetzt;

- weniger strenge Produktanforderungen, die private Entwickler zufriedenstellen;

- Materialeinsparung - PSB-S-15 kann beispielsweise eine Masse von 12 bis 15 kg / m3 haben, und PSB-15 ist nur höher als dieser Wert.

Die kritischen technischen Eigenschaften von „alten“ und „neuen“ Herden unterscheiden sich nicht wesentlich.

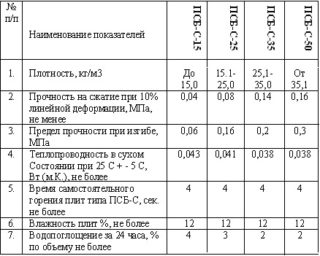

Physikalische und technische Eigenschaften

Die Popularität von Polystyrol wird direkt von technischen Eigenschaften beeinflusst:

- Wärmeleitfähigkeit

- Dichte - gemessen in kg / m3 und in der Kennzeichnung angegeben;

- geometrische Abmessungen spiegeln sich in der Markierung wider;

- Wasseraufnahme;

- Druckfestigkeit.

Die Wärmeleitfähigkeit von Wärmedämmplatten bei einer Temperatur von +10 Grad liegt im Bereich von 0,036 W / m * K für PSB-S-35-Polystyrol bis 0,041 für leichte PSB-S-15-Produkte. Wenn sich die Luft auf 25 Grad erwärmt, ändern sich die Indikatoren leicht - um 1%.

Eine Abweichung der geometrischen Abmessungen um 2–5 mm ist zulässig.Toleranzen wirken sich nicht auf die Qualität der Isolierung aus, da die Nähte bei solchen Parametern klein sind und mit Polyurethanschaum leicht beseitigt werden können.

Unter Wasseraufnahme versteht man eine Zunahme der Masse des Schaums, wenn dieser 24 Stunden in Wasser liegt. Während dieser Zeit nimmt der Schaum 2 (PSB-35) bis 4 (PSB-15) % der Flüssigkeit aus seiner Masse auf. Somit sind Styroporplatten feuchtigkeitsbeständiges Material.

Die Druckfestigkeit bestimmt den Anwendungsbereich einer bestimmten Schaumstoffmarke, zum Beispiel hält PSB-15 keine Belastungen aus, Sie können vorsichtig auf Polystyrolschaum 35 gehen.

Die Lebensdauer des Schaums wird nur durch die Betriebsbedingungen begrenzt - wenn die Platten vor widrigen Einflüssen geschützt sind, sind 50 Jahre nicht die Einsatzgrenze.

Vorteile und wichtige Nutzungsbeschränkungen

Die positiven Eigenschaften des Materials sind auf die Zusammensetzung und Struktur des Schaums zurückzuführen.

Im Bauwesen sind folgende Punkte wichtig:

- geringes Gewicht;

- Form- und Größenstabilität bei Temperaturschwankungen;

- einfache Installation und Herstellung von Platten in den erforderlichen Größen;

- vielseitige Nutzung;

- lange Lebensdauer;

- Fäulnis- und Schimmelresistenz, nicht anfällig für Parasitenbefall;

- fehlende Reaktion auf ein leicht alkalisches Medium (Zement);

- Unbrennbarkeit;

- niedrige Wärmeleitfähigkeit - 5 cm Schaumstoff halten die Wärme ungefähr so wie 70 cm Mauerwerk oder 30 cm Holzstab;

- umweltsicherheit - in der Zusammensetzung der fertigen Platten beträgt der Styrolgehalt etwa 0,02%, der erst nach Erhitzen des Schaums über 80 ° C freigesetzt wird;

- winddicht.

Nachteile entstehen durch:

- geringe Stabilität gegenüber sauer reagierenden Substanzen;

- Zerstörung durch Sonnenlicht;

- Anfälligkeit für die Besiedlung durch Nagetiere.

Die Polystyrol-Typen PSB und PPS sollten streng nach Verwendungszweck und Technologie verwendet werden, in diesem Fall ist die Dauerhaftigkeit der Dämmung gewährleistet.

Produktionstechnologie

Bei der Herstellung der Platten werden ein Minimum an Komponenten verwendet:

- Polystyrol-Granulat, das im Ölraffinationsverfahren gewonnen wird;

- Pentan - Erdgaskondensat, das mit der Granulatsubstanz verbunden ist;

- flammhemmende Zusätze, die das Material nicht brennbar machen;

- Wasserdampf.

Der Produktionsalgorithmus umfasst mehrere Stufen:

- Aufschäumen von Rohstoffen - Pentan dehnt sich unter dem Einfluss von Wasserdampf und Druck in Granulat aus und vergrößert sein Volumen um das 20- bis 70-fache. Der Vorgang wird beendet, nachdem die Schaumkugeln den erforderlichen Durchmesser erreicht haben.

- Heißlufttrocknung.

- Stabilisierung (Einweichen) für 4-24 Stunden. Während dieser Zeit kühlen die Kugeln vollständig aus und erhalten ihre endgültigen Abmessungen. Das im Granulat verbleibende Pentan wird durch Luft ersetzt.

- Heißdampfbacken - Die Kugeln werden zu einem einzigen Produkt mit einem Volumen von mehreren Kubikmetern gebacken.

- Die Reifung (Reifung) dauert von einem Tag bis zu 30 Tagen. Während dieser Zeit verdunstet die Feuchtigkeit vollständig und die inneren Spannungen im Produkt werden stabilisiert.

- Zuschneiden.

Abfall nach dem Schneiden wird zu einzelnen Kugeln gemahlen und wiederverwendet, wobei er in der Stabilisierungsphase eingebracht wird.

In der Endversion erhält der Hersteller expandierte Propylenplatten, bestehend aus 98 % Luft und 2 % Polypropylen.

Verstöße gegen die Technologie ermöglichen es nicht, hochwertiges Material zu erhalten.

Geräte zur Herstellung von Polystyrol können in kleinen Werkstätten aufgestellt werden. Kleine Firmen produzieren oft minderwertige Produkte. Parameter werden nicht durch Labormethoden überprüft. Sie können sich beim Kauf nicht von einem niedrigen Preis leiten lassen.

Wie benutzt man

GOST sieht die Verwendung von Schaumstoffplatten zur Wärmedämmung vor:

- Außenwände von Gebäuden und Bauwerken in Betrieb und neu errichteten;

- separate Räumlichkeiten und Industrieanlagen, sofern kein Kontakt zwischen den Platten und dem Volumen des Innenraums besteht;

- Kühlkammern bei Temperaturen von –100 bis + 80оС;

Styropor ist für Nassfassadensysteme geeignet. Es wird als Mittelschicht im Plattenbau verwendet.

Anhang A zu GOST gibt den Anwendungsbereich der Schaumstofftypen in Abhängigkeit von der Dichte an. Für die unbelastete Wärmedämmung in dreischichtigen Konstruktionen in hinterlüfteter Fassadentechnologie werden PSB-S-15 oder PPS-Typen von 10 bis 15 empfohlen. PSB-S-25, PPS 16-20 eignen sich für Außenwände zum Abschluss mit Zement- und Verbundputzen. Das Material dieser Marke eignet sich zum Isolieren von Böden unter Estrich, Decken, Dächern. PSB-S-35 oder Sorte PPS 20 und höher wird als Dämmschicht unter einem Zementestrich für Oberflächen verwendet, die erheblichen Belastungen ausgesetzt sind - Wege, blinde Bereiche, Fundamente und Keller von Gebäuden für verschiedene Zwecke.

Methoden zum Arbeiten mit Schaum

Bei der Wahl der Isoliermethode und -technologie werden die Anforderungen von GOST und der gesunde Menschenverstand berücksichtigt:

- Der Schaum muss vor ultravioletter Strahlung geschützt werden - direkter Sonneneinstrahlung.

- Stoßbelastungen an der Oberfläche sind ausgeschlossen, sie muss vor körperlichen Einwirkungen geschützt werden.

- Platten sollten im Inneren der Räumlichkeiten wegen möglicher Beschädigungen und Styroldämpfen nicht geöffnet werden.

Die Schaumdämmung im privaten Bau erfolgt nach den Technologien einer hinterlüfteten Fassade, einer "nassen" Fassade unter Putz, die zwischen Schichten von Umhüllungsmaterial verlegt wird.

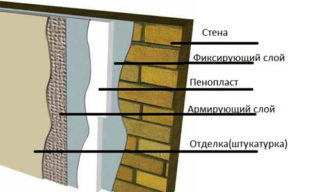

Verputzverfahren

Wählen Sie für die Arbeit PSB-S-25 oder PPS-16F. Es ist unmöglich, Schaum mit einer geringeren Dichte zu verwenden, da er der Masse des Zementmörtels nicht standhält. Der Kauf von Platten aus expandiertem Polystyrol mit einem spezifischen Gewicht von 35 kg / m3 ist nicht sinnvoll - das Material steht den Modellen 15 und 25 in nichts nach, kostet aber viel mehr.

Erwärmungsalgorithmus:

- Wände aus Ziegeln oder Blähtonbeton (Schaumbeton) werden von Staub- und Schmutzflecken gereinigt.

- Die Oberfläche wird geebnet, wodurch der Zufluss von Mauermörtel abgebaut wird. Bei Bedarf verputzen - es ist wichtig, dass pro Laufmeter Wand keine Tropfen von mehr als 1 cm fallen.

- Aus einem Spezialkleber für zementäres Polystyrol wird eine Lösung hergestellt.

- Der Kleber wird mit einer Schicht von 0,5–1 cm auf die Platte aufgetragen und mit einer Zahnkelle egalisiert.

- PSB wird an die Wand geklebt und die Blätter in einem Schachbrettmuster verlegt. Eine andere Möglichkeit ist die Verwendung von Schaumkleber.

- Für eine zuverlässige Befestigung werden die Styroporplatten nach 3-4 Stunden zusätzlich mit Dübeln mit breiten Kappen im Verhältnis von 5 Dübeln pro m2 verstärkt. Dichten Sie die Fugen mit Polyurethanschaum ab.

- Die erste Putzschicht wird aufgetragen, für die derselbe Kleber verwendet wird, der in Absatz 4 verwendet wurde. Das Putzgewebe wird in die Putzschicht eingedrückt, die Oberfläche wird geebnet.

- Nach dem Trocknen Hauptputz und Kitt durchführen oder dekorative Mischungen verwenden, zum Beispiel Borkenkäfer.

- Die Oberfläche ist lackiert.

Bei Holzhäusern kommt die Nassfassadentechnik selten zum Einsatz. Es wird angenommen, dass der Schaum keine Luft durchlässt und das Haus nicht mehr "atmet", Pilze und Schimmelpilze treten auf der Innenfläche der Wände auf. Das Problem kann durch eine gut organisierte Belüftung der Räumlichkeiten gelöst werden.

Dämmung von Hohlkammerwänden

Die Technik ist einfach. Zwischen den tragenden Innenwänden und dem Außenmauerwerk verbleiben Hohlräume, in die beim Aufrichten des Mauerwerks Styroporplatten eingelegt werden.

Sie verwenden die billigste Version von PSB-15-Schaum. Die Belastung im Hohlraum der Wände fehlt vollständig und die Eigenschaften des Materials sind Schaum mit einer höheren Dichte nicht unterlegen.

Beim Füllen von Hohlwänden ist es rentabler, Schaumstoffchips zu verwenden - es ist billiger und ermöglicht es Ihnen, den Innenraum zwischen den Ziegeln vollständig zu füllen.Das Material wird in Kraftsäcken mit einem Volumen von 1 m3 verkauft.

Rahmenhäuser und Styropor

Geschäumtes Polystyrol ist ein beliebtes Dämmmaterial für den Bau von Fachwerkhäusern.

Zwischen Innen- und Außenhaut wird Schaumstoff montiert. Die Lücken zwischen dem PSB und den Balken sind mit Polyurethanschaum abgedichtet, dies verhindert "Kältebrücken" und verhindert, dass der Wind durch die Struktur bläst.

Es ist wichtig, zwischen Schaumstoff und Wandverkleidung Lüftungsspalte zu lassen, damit sich keine Feuchtigkeit im Inneren ansammelt.

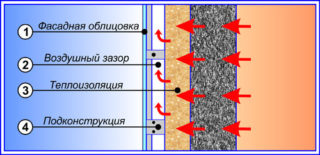

Hinterlüftete Fassaden

Häuser, die nach der Technologie "Hinterlüftete Fassade" fertiggestellt sind, speichern die Wärme perfekt, verhindern das Auftreten von Schimmel und Schimmel und sehen attraktiv aus.

Sie können die Arbeit selbst erledigen.

Die Methode beinhaltet die Erstellung mehrerer Schichten. Erwärmungsverfahren:

- An die Wand wird eine ebene Holzlatte oder ein verzinktes Profil genagelt. Die Riegel werden mit einem Antiseptikum mit Zusätzen eines Flammschutzmittels behandelt. Der Querschnitt der Kiste entspricht der Dicke des Schaums. Der Abstand zwischen den Lags sollte 0,5–1 cm kleiner sein als die Größe des PSB, damit der Schaum eng anliegt.

- Styroporplatten werden mit Dübel-Pilzen montiert.

- Die Zwischenräume werden mit Polyurethanschaum abgedichtet.

- Auf der Kiste ist eine wasserdichte Membran verstärkt, die vor äußerer Feuchtigkeit schützt.

- Auf die Abdichtung wird ein Kontergitter mit einer Dicke von 10-15 mm genagelt oder mit selbstschneidenden Schrauben verschraubt.

- Eine äußere Schicht ist angebracht, die als verschiedene Arten von Materialien verwendet wird, die für den äußeren Gebrauch geeignet sind.

Damit sich zwischen der Dämmung und der Außenschicht keine Feuchtigkeit ansammelt, werden ein Gegengitter und ein Spalt benötigt, der Raum wird frei mit Luft geblasen (belüftet).

Expandiertes Polystyrol ist eine universelle Dämmung, die für den Einsatz in allen Klimazonen geeignet ist. Das Arbeiten mit dem Material steht jedem Benutzer zur Verfügung. Sein Einsatz erhöht den Komfort für die Bewohner und spart Energiekosten.