Die Eigenschaften von kaltem und heißem Wasser, das durch Rohre transportiert wird, hängen von vielen Faktoren ab. Bei großer Entfernung von der Quelle zum Verbraucher kühlt die Flüssigkeit unweigerlich ab. Bei niedrigen Temperaturen geschieht dies so schnell, dass eine Lösung des Problems durch einfaches Erhöhen der Erwärmung nicht möglich ist. Isolierung für Rohre aus expandiertem Polystyrol hält die Temperatur des Kühlmittels.

Expandiertes Polystyrol und seine Typen

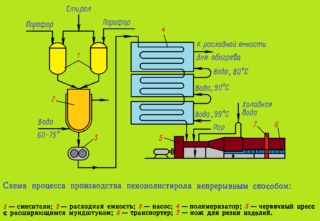

Styropor ist eine Art von Polystyrol. Das Einsatzmaterial ist Polystyrol, aber auch Polydichlorstyrol, Polymonochlorstyrol und andere Styrolcopolymere können verwendet werden. Die Herstellungstechnologie ist einfach: In der Polymermasse wird ein Gas gelöst, das das Styrol-Granulat füllt. Die Masse wird mit Dampf erhitzt. Unter Temperatureinfluss wächst das Granulat um ein Vielfaches, bis es die Form ausfüllt.

Am häufigsten wird Erdgas in Polystyrol gelöst. Wenn sie jedoch eine feuerfeste Version haben wollen, wird die Masse mit Kohlendioxid gefüllt. Es gibt auch vakuumexpandiertes Polystyrol: Bei seiner Herstellung wird weder Luft noch Gas benötigt.

Fertiger Polystyrolschaum besteht aus feinzelligem Granulat. Im Inneren enthalten sie Mikroporen, dazwischen - Hohlräume. Das Vorhandensein zahlreicher kleiner Hohlräume sorgt für hohe Wärmedämmeigenschaften des Materials.

Die Eigenschaften von expandiertem Polystyrol werden nicht nur durch die Zusammensetzung, sondern auch durch das Herstellungsverfahren bestimmt.

Drucklos

Pressless expandiertes Polystyrol wird häufiger zur Dämmung von Bauwerken als für Rohre verwendet. Die Poren darin sind offen, es ist feuchtigkeitsempfindlich.

Drücken Sie

Das vorbereitete Rohmaterial wird in eine Form gegeben und unter einem Druck von 8–12 MPa auf + 120–145 С erhitzt. Dabei werden die Partikel des Gemisches zusammengesintert und der Gasbildner gibt Gas ab. Nach dem Abkühlen wird das Werkstück aus der Form genommen und 90–120 Minuten in Kammern erhitzt. Das Polymer erweicht beim Erhitzen leicht und das freigesetzte Gas verteilt sich gleichmäßig über das Volumen.

Das gepresste Material hat höhere Schall- und Wärmedämmeigenschaften. Es gehört zu den elektrischen Isolatoren und wird in der Elektro- und Funkindustrie verwendet.

Extrudiert

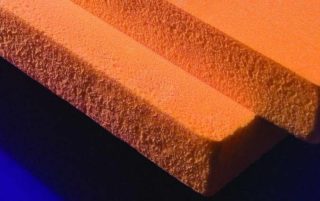

Extrudierter Polystyrolschaum für Rohrleitungen ist die beste Option. Die Struktur des Materials ist feinzellig, sehr gleichmäßig, die Zellen sind geschlossen, so dass die Isolierung nicht wasserscheu ist. Es ist viel stärker als die vorherigen Optionen und wird aktiv im Bauwesen eingesetzt.

Schaumachat wird unter einem Druck von 10–20 MPa in die Polymerschmelze eingebracht. Die Schmelze wird schnell auf + 130–140 °C abgekühlt und extrudiert. Das Material wird in Form von Platten und Folien hergestellt und dient zur Wärmedämmung verschiedenster Konstruktionen.

Technische Eigenschaften

Von großem Interesse für die Wärmedämmung von Rohren ist gepresster und extrudierter Polystyrolschaum. Seine Poren sind geschlossen, was die Feuchtigkeitsaufnahme deutlich reduziert. Da die Außenrohrleitung ungeschützt vor Witterungseinflüssen isoliert werden muss, ist dies eine wichtige Eigenschaft.

Pressless wird häufiger zur Wärmedämmung von Wänden, Fundamenten, Böden - Konstruktionen verwendet, bei denen die größere Zerbrechlichkeit und Feuchtigkeitsaufnahme weniger wichtig ist als die Pressversion.

Die Eigenschaften der schaumgepressten, nicht gepressten und extrudierten Isolierung für Rohre sind in der Tabelle angegeben.

| Parameter | Expandiertes Polystyrol | ||

| Drucklos (PSB) | Presse (PS) | Extrudiert (EPPS) | |

| Dichte, kg / Kubikmeter | 15–25 | 15–35 | 20–50 |

| Druckfestigkeit, MPa | 0,18–0,19 | 0,20–0,30 | 0,25–0,50 |

| Wärmeleitfähigkeit, W / (m · 0K) | 0,037–0,052 | 0,02–0,055 | 0,03–0,04 |

| Photoabsorption in 24 Stunden,% | 1,8–3 | Nicht mehr als 2 | 0,2 |

| Wasserdampfdurchlässigkeit, mg / (m h Pa) | 0,009–0,012 | 0,008–0,01 | 0,007–0,008 |

| Frostbeständigkeit, С | -65 | -70 | -70 |

Die Beständigkeit gegen Schimmel und Mehltau hängt von der Art des Materials ab. Bei hoher Luftfeuchtigkeit und Verletzung der Integrität der Poren entstehen Bedingungen für die Vermehrung von Mikroorganismen. Sonderqualitäten - PS1, PS4, PVC, haben antiseptische Eigenschaften.

Schalldämmende Eigenschaften besitzt nur geschlossenzelliger Polystyrolschaum. Isolierung PSB absorbiert keine Geräusche.

Vorteile und Nachteile

Der offensichtliche Vorteil des Materials ist die Möglichkeit, ihm verschiedene Formen zu geben. Wenn die Isolierung nicht fest an der Struktur anliegt, hat es keinen Sinn. Die Isolierung der erforderlichen Form und des Volumens besteht aus expandiertem Polystyrol.

Isolierrohr aus expandiertem Polystyrol hat weitere Vorteile:

- sehr niedrige Wärmeleitfähigkeit - jede Marke garantiert Wärmeschutz, 12,5 cm expandiertes Polystyrol ersetzt 53 cm Furnierschichtholz;

- Polystyrol verrottet nicht, ist nicht anfällig für Pilze;

- die für die Rohrisolierung verwendeten Materialien haben keine Angst vor Regen und Frost, da sie praktisch kein Wasser aufnehmen.

- die Hülle wird im Temperaturbereich von -70 bis +65 ° C betrieben, die Temperaturzerstörung beginnt bei Erwärmung auf mehr als +160 ° C;

- minimales Gewicht erleichtert die Installation;

- die Lebensdauer variiert von 40 bis 60 Jahren - sie hängt hauptsächlich von der Einwirkung des Sonnenlichts ab.

Die Nachteile der Rohrisolierung hängen mit den Besonderheiten des Polymermaterials zusammen:

- Alle Arten von Schaum haben teilweise Angst vor Sonnenstrahlen. Dies beeinflusst die Betriebsdauer.

- Das Material ist mit Flammschutzmitteln behandelt, bleibt aber brennbar. Auch spezielle feuerbeständige Marken brennen, aber ihre Zündtemperatur ist höher - +490 C.

- Beim Verbrennen emittiert Polystyrolschaum Schadstoffe. Die Vergiftungsgefahr ist hoch.

- Expandiertes Polystyrol ist gegen Säuren und Laugen einigermaßen beständig. Konzentrierte Lösungen, Lösungsmittel und sogar die meisten Farben zerstören jedoch die Struktur des Materials. Es ist verboten, die Wärmedämmung zu lackieren.

Nachteile von PS oder PSB schränken den Anwendungsbereich ein. Häufiger wird expandiertes Polystyrol verwendet, um die externe Rohrleitung zu isolieren.

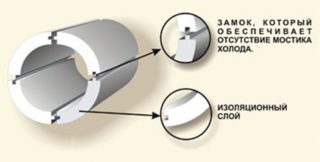

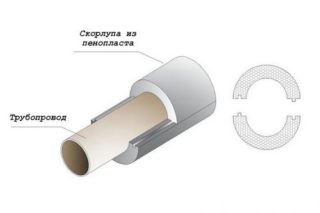

Merkmale der Herstellung von Isolierungen für Polystyrolrohre

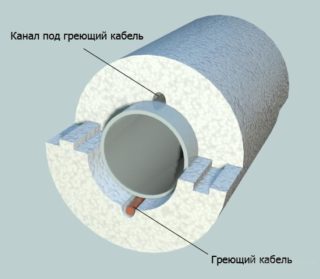

Die Isolierung aus expandiertem Polystyrol für Rohre wird mit einer beheizten Schnur aus Polymerplatten geschnitten. Es handelt sich um einen vorgefertigten Zylinder aus 2 oder 4 Segmenten mit unterschiedlichen Biegeradien. Der Brunnenzylinder ist aus 8 Segmenten zusammengesetzt. An den Rändern der Hälften sind Spikes und Rillen gebildet. Verwenden Sie zur zusätzlichen Fixierung Kleber oder Klebeband.

Isolationseigenschaften:

- Eine Hülle dient zur Isolierung von Rohren mit einer Oberflächentemperatur von bis zu +80 °C. Wird eine zusätzliche Dichtung zwischen der Wärmedämmung und dem Rohr eingebaut, dürfen Rohre mit einer Oberflächentemperatur von bis zu +110 °C thermisch isoliert werden.

- Die Hülle aus expandiertem Polystyrol für die externe Rohrleitung ist mit UV-Schutzmitteln behandelt.

- Der minimale Segmentumfang beträgt 17 mm, der maximale 1220 mm. Die Standardlänge beträgt 1 m.

- Die auftragsbezogene Ausführung von Schalen nach individuellen Größen ist möglich. In einigen Abwandlungen wird eine Nut in der Dicke des Materials für das Heizkabel gebildet.

Zur Wärmedämmung von Innenrohren wird PSB verwendet. Für den Außenbereich - gepresster oder extrudierter Polystyrolschaum.

Anwendungen

Platten aus expandiertem Polystyrol werden zur Isolierung verschiedenster Objekte verwendet:

- Wärmedämmung von internen und externen Wasserversorgungssystemen, Heizung, einschließlich der Hauptleitungen;

- Isolierung von Fundament, Dach, Wänden;

- Herstellung von Haushalts- und Industriekühlschränken, Kühlschränken;

- Frostschutz - Straßen, Standorte, unterirdische Autobahnen;

- Verpackungen für zerbrechliche und wertvolle Gegenstände;

- Produktion von isolierten Waggons und Transportern.

Die Optionen mit hoher Dichte sind die langlebigsten und widerstandsfähigsten Wärmeisolatoren. Sie werden als Konstruktionsmaterial verwendet.

Richtige Isolierung des Rohres mit expandiertem Polystyrol

Die Wärmedämmung von Rohren, insbesondere mit großen Durchmessern, ist eine schwierige Aufgabe. Mit einem kleinen Volumen der Pipeline können Sie es selbst handhaben. In anderen Fällen müssen Sie ein Team von Spezialisten einladen.

Technologie:

- Graben Sie einen Graben bis zum Einfrieren des Bodens. Diese Daten finden Sie im Nachschlagewerk.

- 10–20 cm Sand werden bis zum Boden des Grabens verdichtet.

- Die Rohre werden mit Korrosionsschutzmitteln behandelt und so auf den Boden des Grabens gelegt, dass zwischen Rohr und Boden ein Spalt in der Dicke des Mantels verbleibt.

- Um die Schale zu montieren, benötigen Sie 2 Personen: Eine unterstützt das untere Segment, die zweite installiert das obere, verbindet und fixiert die Schale mit Klebeband.

- Die Eckstücke werden mit einem Messer eingeschnitten und auf die gleiche Weise fixiert.

- Die Hülle ist mit einer Schutzmasse behandelt oder mit einer Folie bedeckt. Füllen Sie den Graben auf.

Die Verklebung mit Leim gilt als weniger zuverlässig und dauert länger.