Im Bereich des Flachbaus haben sich Gassilikatblöcke durchgesetzt. Aufgrund seiner porösen Struktur verleiht das Material dem Gebäude eine hervorragende Energieeffizienz. Leichte Blöcke mit klarer Geometrie ermöglichen das schnelle Errichten von Wänden und Trennwänden und verkürzen die Bauzeit. Damit das Haus langlebig und zuverlässig ist, müssen Sie Gassilikat richtig auswählen und seine Eigenschaften und Nachteile berücksichtigen.

Materialeigenschaften

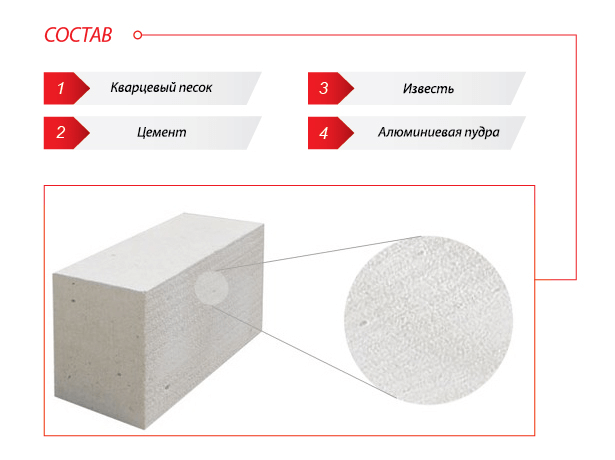

Im Gegensatz zu anderem Porenbeton (Schaumbeton, Porenbeton) Basis Silikat-Porenbetonblock ist Kalk mit Kieselsäurezusätzen, nicht Portlandzement. Das Bauteil ermöglicht eine feinmaschige Struktur mit gleichmäßiger Porenverteilung. Eine Änderung des Anteils von Luftzellen an der Gesamtmasse der Produkte beeinflusst deren Dichte und technische Eigenschaften.

Großer Porenanteil verringert die Festigkeit der Produkte, sondern erhöht deren Wärmedämmeigenschaften. Dichteblöcke bis 500 kg / m³ werden zur Dämmung von Tragwerken, im Flachbau, im Garagen- und Nebengebäudebau eingesetzt. Erreicht die Dichte des Gassilikats 700 kg / m³, es wird beim Bau von Hochhäusern verwendet.

- Wärmeleitfähigkeit - 0,14 W / m * C;

- Dampfdurchlässigkeit - 0,17-0,3;

- frostbeständigkeit - 25-100 Zyklen;

- Dichte - D200-D700;

- Wasseraufnahme - 25-30%.

Die Lebensdauer von Gassilikat beträgt mehr als 50 Jahre... Die Standardblockgröße ermöglicht eine genaue Vorkalkulation der erforderlichen Material- und Klebstoffmischung. Es lohnt sich, die Zerbrechlichkeit der Produkte und die Möglichkeit von Schäden beim Transport und Entladen zu berücksichtigen.

Unterschiede zu Porenbeton

Gassilikat- und Porenbetonsteine sind Arten von Porenbeton. Sie sind vereint ähnliche Eigenschaften:

- poröse Struktur;

- Leicht;

- geringe Wärmeleitfähigkeit.

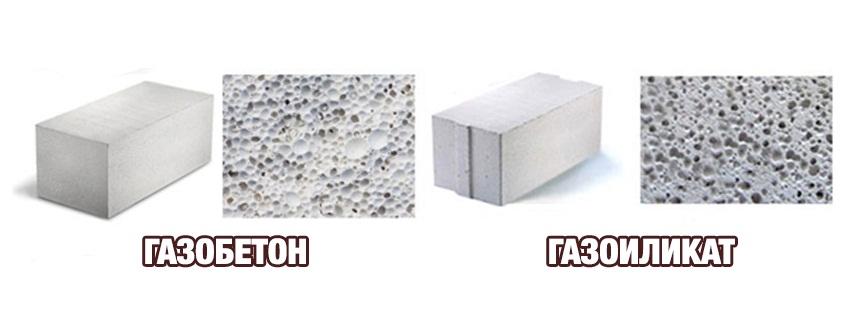

Der Unterschied zwischen den Blöcken macht sich in der Zusammensetzung und Herstellungstechnologie bemerkbar. Gassilikat basiert auf einer Mischung aus Kalk- und Kieselsäurezusätzen... Wird auch in seiner Produktion verwendet Sand, Wasser und Aluminiumpulver... Die Zementmenge in der Mischung ist minimal oder fehlt vollständig. Porenbeton ausgezeichnet durch hoch Portlandzementgehalt (bis zu 70 %) der Rest der Inhaltsstoffe der Materialien ist ähnlich. Blöcke sind leicht nach Farbe zu unterscheiden:

- Porenbeton - grau;

- Gassilikat - weiß.

Die Herstellung von Porenbeton erfolgt auf zwei Arten: Autoklav und Nicht-Autoklav. Porenbeton kann von jedem von ihnen hergestellt werden, und Gassilikat erfordert zwingend die Verarbeitung mit Dampf unter Druck im Autoklaven... In Bezug auf Wärmedämmeigenschaften, Druck- und Frostbeständigkeit übertrifft Silikatbeton sein Analogon mit einer Zement-Sand-Basis. Zu seinen Vorteilen gehört auch eine klare Geometrie der Blöcke, beim Mauerwerk werden dünne Nähte erzielt, die den Wärmeverlust minimieren.

Vor- und Nachteile von Gassilikatblöcken

Poröse Blöcke werden aufgrund der Komplexität häufig im Bauwesen verwendet Verdienste:

- Wärmeverlustkoeffizient beträgt 0,1-0,16 W / m * C. Ein niedriger Indikator liefert die Struktur des Materials - das Vorhandensein von Luftporen im Inneren.

- Die poröse Struktur ermöglicht Schallwellen dämpfenverhindert das Eindringen von Lärm in den Raum.

- Günstiges Mikroklima - Porenbeton ist ein dampfdurchlässiger Baustoff, mit dem Sie die Luftfeuchtigkeit im Haus natürlich regulieren können. Bei der Herstellung werden keine schädlichen Bestandteile verwendet, Gassilikat ist hinsichtlich der Umweltverträglichkeit mit Holz vergleichbar.

- Produktabmessungen (600 x 250 x 150 - 500) ermöglichen einen beschleunigten Bau des Gebäudes. Die richtige geometrische Form reduziert die Anpasszeit, die Größe der Nähte. Das Material ist leicht zu verarbeiten, es kann mit einer Bügelsäge geschnitten werden, was die Verwendung von Produkten beim Bau von Strukturen mit komplexen Formen ermöglicht.

- Gewicht Produkte hängt von Dichte und Größe ab, der Mindestindikator beträgt 5 kg, der Höchstwert 40 kg. Gasblock wiegt fast dreimal weniger als ein Ziegelsteindas gleiche Volumen einnehmen.

- Material kann je nach Dichte für den Bau verwendet werden Flach- und Hochhäuser.

- Porenbeton entzündet sich nicht bei offenem Feuer, die Temperaturen bis 400 °C unbeschadet überstehen.

Einer der wichtigsten Punkte bei der Auswahl eines Materials für den Hausbau sind die Kosten. Gassilikat ist erschwinglich, seine Verwendung ermöglicht es Ihnen, die Kosten für die Wanddämmung und den Fundamentbau zu senken.

Nachteile Gassilikatblöcke:

- Die Porosität von Beton führt zu aktive Wasseraufnahme... Übermäßige Feuchtigkeit verringert seine Festigkeit, fördert die Ausbreitung von Pilzen und Schimmel auf der Oberfläche der Blöcke. Außen- und Innendekoration ist erforderlich, um Probleme zu vermeiden.

- Wände können mit der Zeit durchhängenwas zu Rissen führt. Es ist wichtig, das Fundament des Hauses richtig auszuwählen und zu montieren.

- Die Blöcke sind nicht für ungleichmäßige Belastung ausgelegt, sie können beim Biegen brechen... Berücksichtigen Sie beim Transportieren und Verlegen die unzureichende mechanische Festigkeit des Materials. Es gibt auch Schwierigkeiten mit Befestigungselemente an den Wänden... Die zellige Struktur von Beton lässt die Verwendung herkömmlicher Dübel nicht zu. Wenn hängende Möbel, Fassadendekorationen und andere Gegenstände platziert werden müssen, wird empfohlen, spezielle Dübel mit einer gerillten (gerillten) Oberfläche zu verwenden, die die Last gleichmäßig verteilt.

- Bei der Fertigstellung stehen Bauherren vor Unfähigkeit, kostengünstige Zement-Sand-Zusammensetzungen zu verwenden wegen schlechter Wandhaftung. Sie müssen das Haus mit speziellen Mischungen auf Gipsbasis verputzen.

Nicht immer ist das Material für das Auftreten von Rissen verantwortlich. Die Ansammlung von Feuchtigkeit, gefolgt von Gefrieren und Rissbildung, provoziert Verletzung der Bautechnikaber. Blöcke auf der Baustelle und beim Bau von Wänden sind mit überschüssiger Feuchtigkeit gesättigt. Wenn unmittelbar nach Bauende Abschlussarbeiten mit dampfdichten Materialien und Lösungen durchgeführt werden, wird das Wasser im Inneren eingeschlossen. Bei negativen Temperaturen wird es zu Eis und bricht das Gassilikat.

Sorten von Gassilikatblöcken

Produkte werden nach mehreren Parametern klassifiziert:

Geplanter Termin

Der Anwendungsbereich des Materials hängt von der Dichte und Druckfestigkeit ab:

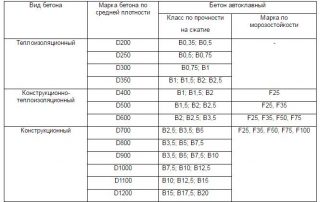

- D1000-1200 kg / m³ - strukturell, für hohe Belastung ausgelegt;

- D500-900 kg / m³ - Struktur- und Wärmedämmung werden häufig für Mauerwerk verwendet;

- D200-500 kg / m³ - Wärmedämmende werden zur Wärmedämmung von Bauwerken, Bau von einstöckigen Gebäuden verwendet.

Produkte unterscheiden sich deutlich in Bezug auf Wärmedämmung und Festigkeit. Die Zunahme der Dichte ist proportional zur Zuverlässigkeit der Blöcke, aber die Fähigkeit, Wärme zu speichern, nimmt ab.

Produktart

Nach Konfiguration und Designmerkmale gibt es verschiedene Arten von Blöcken:

- gerade Linie mit flachen Kanten;

- gerade mit Griffmulden für die Hände;

- Nut und Feder - verfügt über ein Nut-Kamm-Verriegelungssystem;

- U-förmig - ein Block für Stürze und die Schaffung von verstärkten Gurten;

- Trennwand - Produkte mit reduzierter Dicke.

Gassilikat mit Nut-Feder-System ist teurer als herkömmliche Mauersteine. Die Wirksamkeit des Schlosses ist nicht groß, daher können solche Produkte mit einem begrenzten Budget aufgegeben werden.

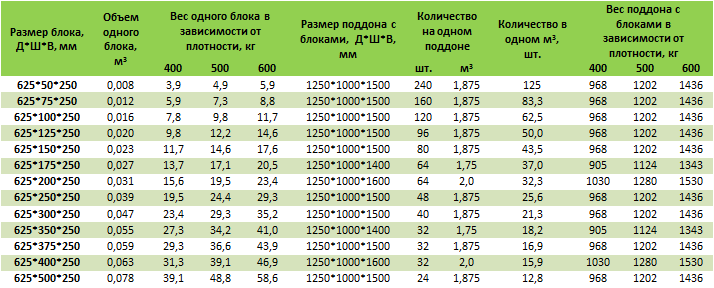

Dimensionen und Gewicht

Die Parameter von Baustoffen werden von GOST reguliert, Produkte werden in mehreren Standardgrößen hergestellt. Sie maximale Abmessungen: 625x500x500 mm... Hersteller bieten Blöcke für Wände an:

- Länge - 600, 625 mm;

- Breite - 200-500 mm mit einer Stufe von 50 mm;

- Höhe - 200, 250, 300 mm.

Partitionsblöcke mit Standardhöhe und -länge haben sie eine halbierte Breitenanzeige - 100-150 mm. U-förmige Produkte sind kürzer als Wandprodukte, ihre Länge beträgt 500 mm.

Gassilikatgewicht abhängig von Größe und Dichtegrad, das Minimum beträgt 5 kg, das Maximum beträgt 40 kg. Gemäß GOST-Standards können Produkte Maßabweichungen aufweisen: Länge bis 3 mm, Breite - 2 mm, Höhe - 1 mm. Die präzise Geometrie ermöglicht das Verlegen der Blöcke auf einer dünnen Klebstoffschicht.

Zusammensetzung und Technologie der Herstellung von Baustoffen

- Branntkalk;

- Quarzsand;

- Portland-Zement;

- Gips;

- Aluminiumpulver;

- Asche oder Schlacke mit einem hohen Gehalt an Calcium- und Magnesiumsilikaten;

- Wasser.

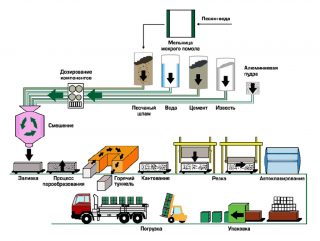

In der Vorbereitungsphase der Sand wird gesiebt und auf einen fraktionierten Zustand nahe der Größe der pulverförmigen Bestandteile zerkleinert. Kalk durchläuft auch ein Zerkleinerungsverfahren. Aluminiumpulver, das eine Gasquelle darstellt, wird mit Wasser angefeuchtet, um eine Suspension zu erhalten. Je nach Anteilsverhältnis der Zutaten werden Blöcke unterschiedlicher Dichte erhalten.

- Komponenten (Sand, Kalk, Portlandzement, Gips, Wasser) nsind gemischt 2-5 Minuten bis es glatt ist.

- Ab in den Mixer Suspension wird eingeführt Aluminiumpulver, um den Begasungsprozess zu starten. Die Temperatur der Porenbetonlösung beträgt 40-45 ° C.

- Nächste Stufe - Formen... Die Mischung wird in mit einem Gleitmittel behandelte Formen gegossen. In ihnen schwillt die Lösung an und erreicht das berechnete Volumen. Vergasung entsteht durch die Reaktion von Aluminium und einer wässrigen Kalklösung. Dabei wird eine große Menge Wasserstoff freigesetzt, wodurch die poröse Struktur des Materials entsteht. Nach dem Quellen wird das Produkt 3-4 Stunden zur Reifung belassen.

- Es wird monolithisches Gassilikat zugeführt zum Schnittbereich... Die Arbeit erfolgt mit Hilfe spezieller Saiten, die das Massiv horizontal und vertikal durchschneiden. Bei Bedarf wird an den Enden der Produkte eine Nut-Riegel-Verriegelung gebildet. Die Genauigkeit der geometrischen Form und Größe der Blöcke hängt von der Genauigkeit der Arbeit ab.

- Das geschnittene Array wird platziert in Autoklaven, wo die Dampfbehandlung bei einer Temperatur von 180-200 ° C bei einem Druck von 12 Atmosphären stattfindet. Die Dauer des Verfahrens beträgt 12-14 Stunden.

- Nach der Wärme- und Feuchtigkeitsbehandlung werden die Produkte geladen auf Holzpaletten... Als Verpackung dient Schrumpffolie zum Schutz vor Transportschäden und Feuchtigkeit.

Die Produkte werden in Stapeln auf einer ebenen Fläche mit obligatorischer Verwendung von Paletten gelagert. Bei der Eigenherstellung von Gassilikatblöcken wird das Autoklavieren oft durch einen Festigkeitssatz in vivo für 15-30 Tage ersetzt. Die resultierenden Produkte sind kostengünstiger, aber ihre Festigkeit entspricht nicht GOST.

Auswahlkriterien

Bevor Sie ein Baumaterial kaufen, müssen Sie über seinen Zweck entscheiden... Produkte mit geringer Dichte (d300-500) für die Wanddämmung, den Bau von Flachbauten, Nebengebäuden und Garagen. Blöcke mit hoher Dichte können für den Bau von Hochhäusern verwendet werden. Die Dicke der Produkte wirkt sich direkt auf den Wärmeschutz aus. Tragende Wände sollten aus Gassilikat 375-400 mm selbsttragend gebaut werden - ab 300 mm und für Trennwände reichen 100-150 mm aus.

Vorgefertigte Gassilikatblöcke sind von hoher Qualität. Es werden hauptsächlich Produkte angeboten 1 Klasse mit minimalen Abweichungen der Geometrie und der Anzahl der Späne nicht mehr als 5%. In Produkten 2 Sorten 10% Kampf ist erlaubt, kostet aber weniger und kann für Wände mit nachträglicher Verkleidung verwendet werden. Blöcke müssen haben Markierung inklusive Informationen:

- Klasse;

- Dichte;

- Druckfestigkeit;

- Größen;

- Frostbeständigkeit.