Die Herstellungsverfahren für Kunstplatten sind ähnlich, aber nur auf den ersten Blick. Eine detaillierte Untersuchung führt zur Identifizierung des technologischen und produktionstechnischen Unterschieds zwischen MDF und laminierten Spanplatten. Materialien werden als Ersatz für Naturholz in der Innenausstattung verwendet, aber jedes von ihnen unterscheidet sich in seinen Eigenschaften.

Materialbeschreibung

Spanplatten produzieren aus größeren Holzpartikeln - Späne... Die Herstellung beinhaltet auch die Verwendung von Hochtemperaturdruck. Zum Verkleben der Partikel werden Formaldehydharze verwendet, die die Feuchtigkeitsbeständigkeit der Produkte erhöhen.

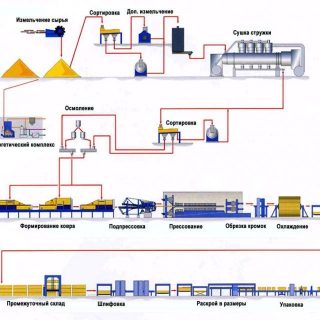

Produktion

Die vorbereiteten Rohstoffe werden aussortiert, getrocknet auf einen Feuchtigkeitsgehalt von 12 - 15 %, gemischt mit Additiven, Modifikatoren, bilden daraus ein Band. Das resultierende Halbzeug wird in Wärmekammern gepresst.

Für die Herstellung von Materialien nehmen sie verschiedene Komponenten:

- MDF machen aus Holz einer bestimmten Art, das eine schmelzende Substanz in der Zusammensetzung enthält;

- Spanplatten produzieren aus allen Holzabfällen, werden die Anforderungen an den Ligningehalt nicht eingehalten.

Die Presse presst Luftreste aus, die Masse härtet aus. Die resultierenden Rohlinge werden geschnitten, poliert, markiert und gelagert, bevor sie an den Lieferanten gesendet werden.

Eigenschaften, Vor- und Nachteile von MDF

MDF wird in Form von Platten unterschiedlicher Größe und Dicke hergestellt. Am beliebtesten sind die Länge von 2,8 m, die Breite von 1,25 und 2,17 m, die Dicke variiert von 3 bis 40 mm.

Eigenschaften, Vor- und Nachteile von laminierten Spanplatten

Die Materialplatten werden in Längen von 2,44 bis 2,75 m, Breite - 1,83 m, Dicke der Produkte 6 - 25 mm hergestellt.

Vergleichsmerkmale

Platten MDF leicht zugänglich zum Fräsen, Bearbeiten.

Nach Art der Deckung es gibt arten:

- kaschiert mit PVC-Folie, Melamin, Teerpapier unterschiedlicher Textur;

- lackiert sind glänzend, matt unter Verwendung von Schutzfarben und Lacken;

- furniert mit einem Aufkleber aus einem dünnen Schnitt aus Naturholz.

Beschichtung von laminierten Spanplatten aus feuchtigkeitsbeständiger PVC-Folie (0,05 - 0,8 mm), Lack. Die Schicht wird durch Kleben oder Laminieren (Schmelzen bei hohen Temperaturen) aufgebracht.Je nach Verarbeitungsmethode und Qualität werden drei Arten von Holzprodukten unterschieden. Die erste geht von völliger Fehlerfreiheit aus, die dritte von geringer Qualität.

Materialpflege

Es gibt allgemeine Sorgfaltsregeln und Unterschiede. Beide künstlichen Veredelungsmaterialienvertragen keinen Dampf und Temperaturen über +75 °... In diesem Fall kann die oberste Deckschicht abplatzen.

Für einen der Typen gibt es Regeln, die befolgt werden müssen, für den anderen spielt deren Einhaltung jedoch keine Rolle:

- Einfluss von Sonnenlicht gefährlicher für Spanplatten. Produkte aus fein verteilten Fraktionen verblassen ebenfalls, behalten aber ihre ursprüngliche Farbe länger.

- Feuchtigkeit gefährlicher für laminierte Spanplattenprodukte, da Platten häufiger mit unbehandelten Enden hergestellt werden. Feuchtigkeitsbeständige MDF-Streifen, deren Seiten mit PVC-Folie bedeckt sind, halten selbst direktem Wassereintritt einige Zeit stand.

Reinigen Sie die Platten mit einem feuchten Schwamm und etwas Spülmittel.

Stärke und Dichte

Stärkeindikatoren beide Typen:

- MDF. Biegefestigkeit - 18 - 23 N / mm², Bruchfestigkeit - 0,55 - 0,65 N / mm², E-Modul - 2100 - 2700 N / mm².

- Spanplatten. Biegefestigkeit - 14 - 18 N / mm², Bruchfestigkeit - 0,25 - 0,4 N / mm², E-Modul - 1800 - 2600 N / mm².

MDF wird auch mit geringer Dichte (LDF-Kennzeichnung) hergestellt, der Indikator kann 200 - 600 kg / m³ erreichen. Es gibt Produkte mit hoher Dichte (NDF) in der Kategorie der feindispersen Platten, deren gewünschter Wert 800 kg / m³ überschreitet.

Feuchtigkeitsbeständigkeit

Laborforschungsdaten zu Benetzung des Materials während des Tages:

- Dickenzunahme von feindispersen Platten um 10 - 17% in 24 Stunden;

- laminierte Spanplatten sind 22% dicker als sie ursprünglich waren.

Spielt die Rolle der Abdichtung der Deckschicht. Wenn die Verkleidung auf einem Boden oder einer Wand angebracht wird, die mit Feuchtigkeit aus dem Fundament durchtränkt ist, ist die Installation einer Schutzfolie erforderlich.

Umweltfreundlichkeit

Für den Unterschied nach Emissionsgrad es gibt klassen:

- E1 - Der Formaldehydgehalt darf nicht mehr als 8 mg pro Kubikmeter Trockenmaterial betragen. Die Luft sollte 0,124 mg pro 1 m³ nicht überschreiten (Kammerbestimmungsmethode). Das Gasanalyseverfahren sieht innerhalb von 3 Tagen ab dem Datum der Panelfreigabe nicht mehr als 5 mg oder nicht mehr als 3,5 mg / m² · Stunde vor.

- E2 - die Kategorie umfasst Materialien, die 8 - 30 mg Formaldehyd pro Kubikmeter Trockenmasse enthalten. Die freie Freisetzung in die umgebende Atmosphäre sollte 0,124 mg pro 1 m³ oder 3,5 - 8,0 mg / m² · Stunde oder 5 - 12 mg innerhalb von drei Tagen nach Produktionsende nicht überschreiten.

Von MDF und Spanplatten eignet sich das erste Material eher für die Heimdekoration.

Haltbarkeit

Dieser Betriebsparameter ist weitgehend hängt von den Einsatzbedingungen des Materials ab. Teller können für die Wanddekoration verwendet werden, als Arbeitsplatte in einem Küchenset. Im ersten Fall hält das Futter länger und im zweiten hängt alles von aggressiven Faktoren ab: fette, heiße Tropfen.

MDF-Platten sind widerstandsfähiger gegen hohe Temperaturen, PVC-, Kunststoff- und Furnierschichten tragen dazu bei.Produkte auf Holzbasis haben eine geringere Dichte und werden daher eher unbrauchbar.

Zur Auswahl: MDF oder Spanplatte

Beide Arten von Paneelen werden verwendet, um Wände, Böden und manchmal auch Decken zu dekorieren. Spanplattenprodukte werden in Räumen verwendet, in denen kein Mensch rund um die Uhr anwesend ist. Materialien geben giftige Substanzen in akzeptabler Menge an die Luft ab. Platten aus fein verteilten Fraktionen haben kein solches Problem, daher sind der Anwendungsbereich Wohnräume, Balkone, Loggien, Veranden, Flure und Innenräume des Hauses. Sie stellen Fensterbänke, Fensterschrägen, Bildschirme für Batterien, Türblätter her.

Merkmale der Verwendung von Platten:

- Für Küche. Im Raum ist feuchter Dampf vorhanden, die Luft erwärmt sich beim Kochen. Heiße Flüssigkeit, Wasser, Fett gelangt auf die Oberfläche von Küchenwänden, Arbeitsplatten. Wählen Sie für die Küche das Material mit den besten Indikatoren für die Beständigkeit gegen aggressive Einflüsse. Geeignet sind MDF-Platten, als Unterboden werden Spanplatten verlegt. Die Enden der Möbel sind mit Kunststoff-Polyvinylchlorid-Folie verklebt.

- Für Badezimmer. In Innenräumen dringen Wasserstrahlen in die Wände ein, daher werden Materialien mit geringer Feuchtigkeitsempfindlichkeit verwendet. Es ist besser, laminiertes MDF zu nehmen, das beidseitig verarbeitet wird und an den Seitenteilen eine Schutzfolie angebracht ist. Beim Schneiden erscheinen nicht geschlossene Enden. Sie müssen mit einer Schutzmasse gestrichen werden. Die Fugen zwischen Boden und Decke werden mit einem Sockel abgedeckt.

- Für den Kindergarten. Wir benötigen ein Material der Emissionsklasse E1, diese Kategorie umfasst MDF-Platten. Die Wände sind mit Material getrimmt. Für Fußböden werden Bretter mit einer furnierten Schicht aus Naturholz verwendet. Manchmal bedecken sie nur den unteren Teil der Wände in Form von Paneelen und kombinieren die Verkleidung mit anderen dekorativen Oberflächen. Möbel und Betten werden aus dem Material hergestellt, daher werden die Produkte sorgfältig nach Qualität und Umweltfreundlichkeit ausgewählt.

- Für das Schlafzimmer. Auch für umweltfreundliches Material in Form von MDF-Platten sorgt der Raum. Die Schrägen des Balkonausgangs werden oft mit laminiertem MDF verkleidet, um das gewählte Design des Raumes zu betonen. Produkte mit Furnier sind für Fußböden geeignet. Nach der Installation wird die Beschichtung lackiert, um ihre Lebensdauer zu verlängern

MDF-Platten sind teurer als laminierte Spanplatten. Die Kostenkalkulation beinhaltet den Preis für Rohstoffe, Herstellungs- und Transportkosten.

Die geringeren Kosten des Materials aus den Spänen erklären sich durch die geringeren Kosten für die Verarbeitung der Rohstoffe und das Fehlen von Einheiten zum Auflockern und Trocknen von Fasern im technologischen Prozess.