Der Fortschritt der chemischen Industrie ermöglicht es, Baustoffe herzustellen, die in ihren Eigenschaften Produkten aus natürlichen Rohstoffen überlegen sind. Aufgrund ihrer hohen Verbraucherqualitäten und technischen Eigenschaften werden verschiedene Arten von Polycarbonat häufig verwendet.

- Was ist Polycarbonat?

- Geschichte des Aussehens

- Verbrauchereigenschaften und technische Eigenschaften

- Leistungen

- Chemische Eigenschaften

- Leistungsoptimierung

- UV-Schutz

- Lichtstreuendes Additiv

- Flammhemmende Zusätze

- Kondensation verhindern

- Merkmale industrieller Polycarbonate

- Anwendung von Polycarbonat

- Zelltyp

- Monolithisches Polycarbonat

- Zuverlässige Hersteller

Was ist Polycarbonat?

Polycarbonat ist ein synthetisches Polymer, das aus linearen Polyestern aus Kohlensäure und zweiatomigen Phenolen beim Erhitzen auf 180-300 ° C gewonnen wird.

Physikalisch sieht die Substanz aus wie eine farblose transparente Masse.

Geschichte des Aussehens

Der deutsche Chemiker und Erfinder des Novocains Alfred Einhorn beschrieb erstmals 1898 das Verfahren zur Gewinnung eines Polycarbonats in Eigenschaften und Zusammensetzung. Die Hersteller interessierten sich jedoch nicht für den Stoff, da es keine Technologien gab, um Bauteile und Fertigprodukte im industriellen Maßstab zu einem erschwinglichen Preis zu erhalten.

1953 wurden die Kohlensäureverbindungen mit einem Unterschied von mehreren Tagen von Herman Schnell von der BAYER Corporation und Daniel Fox (General Electric) beschafft.

Infolge von Patentstreitigkeiten wurde das deutsche Polycarbonat "Macrolon" genannt, das amerikanische "Lexan". Die Substanz wurde in Form eines Pulvers erhalten.

In den frühen 70er Jahren des letzten Jahrhunderts, während der aktiven Entwicklung von Gewächshäusern, suchten israelische Wissenschaftler nach einem Ersatz für Glas und Acryl. Als Ergebnis wurden die ersten Platten aus zelligem und monolithischem Polycarbonat hergestellt.

Verbrauchereigenschaften und technische Eigenschaften

Leistungen

Für den Endverbraucher sind die besten Materialeigenschaften im Vergleich zu herkömmlichem Glas wichtig:

- Gewicht. Die Dichte von zelligem Polycarbonat beträgt 0,5–0,8 g / cm³, gegossenes Polycarbonat 1,1–1,3 g / cm³. Das spezifische Gewicht des Glases beträgt 2,2–2,8 g/cm³.

- Die Wärmeleitfähigkeit ist etwa 1,5-mal niedriger als die von Glas, was Energie für die Beheizung von Gewächshäusern und anderen Gebäuden spart.

- Farb- und Lichtdurchlässigkeit. Bis zu 86 % des Lichts fallen durch Wabenmodelle, etwa 96 % durch monolithische (85 % für Glas).

- Die Beständigkeit gegen mechanische Beanspruchung (Schlagzähigkeit) ist bei Temperaturen bis minus 60 °C 10 mal besser als die von Silikatglas.

- Große geometrische Abmessungen der Platten - bis zu 12 m lang und 210 cm breit, was den Bau beschleunigt.

- Der Biegeradius beträgt 0,6 bis 2,8 m. Abhängig von der Dicke der Bleche trägt er zur Herstellung nicht nur geradliniger Strukturen bei.

- Platten aus zelligem Polycarbonat können 5 Kammern haben, was die Wärmespeicherfähigkeit in einem Gebäude erheblich erhöht.

Es gibt mehrere Hersteller auf dem Markt, die unterschiedliche Rohstoffe verwenden, daher werden die genauen Informationen über die Eigenschaften den Zertifikaten entnommen, die der Verkäufer vorlegen muss.

Dank der positiven Eigenschaften von Polycarbonat wird die Herstellbarkeit im Bauwesen und bei der Herstellung von Leuchtmitteln erreicht.

Chemische Eigenschaften

Bei der Installation und Wartung von Bauwerken muss die Fähigkeit des Materials berücksichtigt werden, den Einwirkungen von Chemikalien zu widerstehen:

Polycarbonat:

- beständig gegen Salzlösungen und Mineralöle;

- zeigt mäßige Beständigkeit gegen schwache Säuren bei Temperaturen bis 60 ° C;

- schnell zerstört durch Alkalien, Ammoniak, Aldehyde, Ethylalkohol;

- zeigt keine Beständigkeit gegen Benzin, Kerosin, Lacke und Lösungsmittel.

Beim Betrieb von Gebäuden sind Schäden nicht immer auf den ersten Blick zu erkennen. Manchmal erweicht das Material und wird anfällig für mechanische Belastungen. Mikrorisse führen zu Lichtstreuung und geringerer Lichtdurchlässigkeit.

Polycarbonat kollabiert, wenn es Wasser bei Temperaturen über 60 ° C ausgesetzt wird, daher können Strukturen nicht mit heißem Wasser und bei heißem Wetter gewaschen werden.

Leistungsoptimierung

Um Schäden zu beseitigen oder negative Folgen zu reduzieren, reduzieren Hersteller ihre Auswirkungen auf verschiedene Weise.

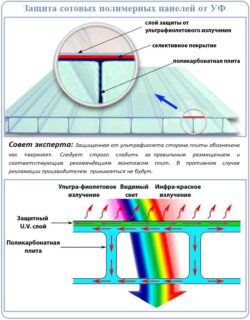

UV-Schutz

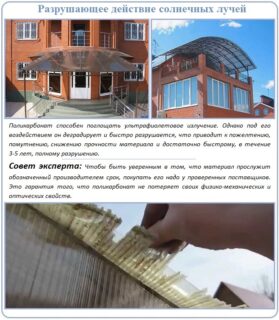

Sonnenlicht enthält vier Gruppen ultravioletter Strahlung. Unter dem Einfluss von Strahlen vergilbt Polycarbonat, wird trüb, lässt weniger Licht durch und bricht allmählich zusammen.

Ultraviolettes Licht ist schädlich für Pflanzen und Menschen.

Um das Material zu schützen, wird eine dünne Schutzfolie auf die äußere Oberfläche der Platten aufgebracht.

Die veraltete Technologie bestand im Spritzen von transparenten Lacken, die sich schnell verschlechterten und trüb wurden, was letztendlich zum Verlust der Eigenschaften der Platten innerhalb von 4–5 Jahren führte.

Nach wie vor werden gefälschte Produkte mit Lackschutztechnologie hergestellt. Sie können keine Produkte von wenig bekannten Herstellern kaufen.

Qualitätsprodukte werden durch eine in die Außenfläche eingeschmolzene Schutzhülle geschützt. Es bleibt während der gesamten Betriebsdauer funktionsfähig. Das Verfahren heißt Coextrusion.

Die Schale ist das gleiche Polycarbonat, jedoch mit einem in die Zusammensetzung eingeführten UV-Stabilisator.

Das Vorhandensein einer stabilisierenden Schicht ist nicht zu erkennen. Zur Bestimmung wurde auch eine spezielle Substanz in die Zusammensetzung eingebracht, die unter einer UV-Lampe leuchten kann. Zuverlässige Hersteller weisen auf Informationen in der technischen Dokumentation hin.

Die Seite mit einer Schutzschicht wird mit dem Wort „oben“ bezeichnet und ist zum Transportschutz mit einer Folie überzogen, die nach der Montage entfernt wird.

Lichtstreuendes Additiv

In Gewächshäusern und an Orten, an denen sich Menschen aufhalten, ist diffuses Licht wünschenswert:

- Das Anwesen ermöglicht es Ihnen, die Strahlen gleichmäßig im ganzen Gewächshaus zu verteilen, wenn die Sonne im Laufe des Tages voranschreitet;

- der Lichtstrom wird von der Innenfläche der Platten reflektiert und verbleibt im Gewächshaus, was auch die Sonneneinstrahlung erhöht (Tagesbeleuchtung);

- Streuen beseitigt Verbrennungen von Pflanzenblättern und menschlicher Haut.

Das in der Zusammensetzung enthaltene LD-Diffusor-Additiv bricht und streut Licht. Es ist sein Inhalt, der Polycarbonat auszeichnet, das speziell für Gewächshäuser hergestellt wird.

Flammhemmende Zusätze

Reines Polycarbonat unterstützt die Verbrennung, daher werden der Polycarbonatzusammensetzung spezielle Additive zugesetzt, um die Wahrscheinlichkeit von Bränden zu verringern und die Feuerausbreitungsrate zu reduzieren.

Achten Sie beim Kauf auf die in der Begleitdokumentation angegebene Zündgruppe:

- G1 bedeutet leicht entzündlich, sie erlöschen, wenn die Einwirkung einer offenen Flamme beendet wird;

- G2 - mäßig entzündlich, erlischt in weniger als 30 Sekunden.

In der Regel gehört zelliges Polycarbonat zur G1-Gruppe und monolithisches Polycarbonat zur G2-Gruppe.

Kondensation verhindern

In geschlossenen Gewächshäusern und Schwimmbädern, die mit Polycarbonat bedeckt sind, bildet sich an der Innenfläche Kondenswasser. Wassertropfen verringern die Lichtdurchlässigkeit und das Herunterfallen auf die Blätter verursacht Krankheiten.

Bei modernen Paneelen wird auf die gesamte Innenfläche eine spezielle Beschichtung aufgetragen - Antifog, die die Bildung großer Tropfen verhindert. Die Informationen sind in den Produktdatenblättern enthalten.

Merkmale industrieller Polycarbonate

Unter extremen oder schwierigen Bedingungen eingesetzt, werden Polycarbonate in einer speziellen Industrieausführung hergestellt.

Erhöht Steifigkeit, Hochtemperaturbeständigkeit und Zähigkeit.

Um die Eigenschaften der Platte zu verbessern, werden sie mit Glasfaser verstärkt, Additive gegen Verbrennung und zur thermischen Stabilisierung (Erhaltung der Parameter bei hohen Temperaturen) eingebracht. Die Zugabe von Graphit, Molybdän, Teflon erhöht die Abriebfestigkeit.

Der erhöhte Gehalt an Bisphenon S vervielfacht die Schlagzähigkeit, was die Beständigkeit gegen mechanische Beanspruchung erhöht.

Anwendung von Polycarbonat

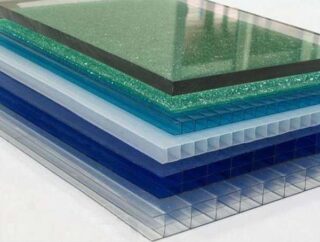

Die Betriebsbedingungen und der Zweck der Konstruktion wirken sich direkt auf die Wahl des Polycarbonattyps aus. Im Bauwesen werden zwei Arten von Platten verwendet: monolithisch und wabenförmig.

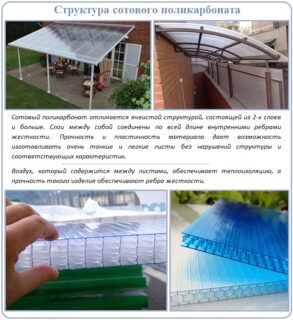

Zelltyp

Die Eigenschaften, Geometrie und Einsatzbereiche der Produkte werden von GOST 56712 bestimmt, genehmigt im Jahr 2015. Das Dokument heißt "Multilayer Polycarbonate Panels".

Das Dokument identifiziert verschiedene Arten von zelligem Polycarbonat auf der Grundlage von:

- die Anzahl der Schichten;

- Lage der Kanäle und Versteifungsrippen: rechteckig (P), wabenförmig (C), dreieckig (T), kreuzförmig (K);

- Farben: farblos, in der Masse eingefärbt, eingefärbt durch Auftragen einer farbigen Coextrusionsschicht;

- UV-Schutz, einseitig (außen), außen und innen;

- Dicke - von 4 bis 32 mm.

Das Material wird für die Verglasung verwendet:

- Wintergärten, Gewächshäuser, Veranden;

- Dächer von Sportstätten, Industrie- und öffentlichen Gebäuden;

- Schwimmbäder und Gewächshäuser.

Schaumpolycarbonat ersetzt Glas bei der Herstellung von:

- Stopppavillons, Vordächer, Markisen;

- schalldichte Bildschirme;

- Partitionen;

- Füllen von Zäunen;

- Oberlichter mit erhöhtem Schutz gegen extreme Temperaturen.

Abschnitt 10 von GOST R 56712 legt die Anforderungen für Installation und Betrieb fest, bei denen die zellige Vielfalt von Polycarbonat lange hält, ohne die technischen Eigenschaften zu verlieren:

- die Paneele werden außen mit einer Schutzschicht installiert;

- Längsversteifungsrippen werden vertikal oder schräg platziert, um Kondensat aus den inneren Hohlräumen abzuleiten;

- die Reinigung erfolgt mit hohem Wasserdruck ohne den Einsatz von Chemikalien, kleine werden mit Wasserseifenlösung gewaschen;

- Verwenden Sie keine metallisierten Stoffe für die Wartung;

- von der Sonne erhitzte Oberflächen nicht waschen;

- die Platten werden mit einer Kreis- oder Handsäge, einer Handsäge oder einer Stichsäge gesägt, Produkte bis 8 mm dürfen mit einem Messer geschnitten werden;

- um Löcher zu machen, müssen Sie Bohrer für Metall verwenden.

- während der Installation sind Lücken für die Wärmeausdehnung vorhanden, und der Durchmesser des Lochs in der Platte sollte größer sein als die Dicke der Hardware.

- PVC-Folie, die die Kanten der Platten bedeckt, wird nach der Installation entfernt;

- die Enden mit offenen Kanälen werden mit einem perforierten Schlammdichtband abgedichtet, um das Eindringen von Feuchtigkeit in die Hohlräume zu verhindern;

- Heizpaneele mit einer auf die Oberfläche aufgebrachten Transportschutzfolie nicht zulassen - beim Entfernen können Schwierigkeiten auftreten;

Wabenplatten werden parallel zu den Versteifungsrippen gebogen, der Biegeradius sollte den in der Begleitdokumentation angegebenen nicht unterschreiten.

Monolithisches Polycarbonat

Die Hauptvorteile des im Bauwesen erforderlichen Materials sind Transparenz, Festigkeit und Flexibilität. Äußerlich unterscheidet sich das Panel zwar nicht von Plexiglas oder transparentem Kunststoff, ist ihnen aber in allen wichtigen Eigenschaften deutlich überlegen.

Der Anwendungsbereich ist der gleiche wie bei Wabenmaterial.

Der wichtigste Vorteil ist die monolithische Struktur aus dicken Wänden, die Stoßbelastungen perfekt widerstehen. Aus diesem Grund werden Produkte häufiger verwendet, um Strukturen an öffentlichen Orten herzustellen.

Geometrische Abmessungen werden gemäß den Preisen der Verkäufer angegeben. Für Großkunden können Hersteller Platten in der gewünschten Länge und Breite herstellen.

Zuverlässige Hersteller

Auf dem russischen Markt können Sie Polycarbonat von in- und ausländischen Künstlern kaufen. Materialien können in der Qualität variieren, importierte Gegenstücke können jedoch das 1,5- bis 2-fache kosten.

Zu den zuverlässigen inländischen Unternehmen gehören Produkte, die hergestellt werden von:

- Novattro;

- Polinex;

- Sellex;

- Kronos;

- Karboglas;

- Karat.

Die meisten Fabriken verwenden importierte Ausrüstung und Technologien, und der niedrige Preis ist auf Zölle und die Kosten für die Lieferung im ganzen Land zurückzuführen.