Futter ist ein beliebtes Veredelungsmaterial. Die Kosten hängen von vielen Faktoren ab. Bretter aus gutem, schönem Holz sind viel höher. Das Futter kann jedoch selbst hergestellt werden.

- Definition und Sorten von Futter

- Geltungsbereich

- Beliebte Größen

- Industrielle Produktion

- Merkmale des hausgemachten Futters

- Was bestimmt die Qualität

- Materialauswahl

- Holzarten

- Satz von Werkzeugen und Ausrüstung

- Material vorbereitung

- Brett sägen

- Fugenbretter

- Herstellung von Futter

- Verwenden eines Routers

- Mit Hilfe eines Rundschreibens

- Was tun mit den Resten des Brettes

Definition und Sorten von Futter

Futter - Abschlussbrett. Anfangs unterschied es sich in nichts von der üblichen, außer einer geringen Dicke. Später wurden Rillen und Vorsprünge in die Seitenwände geschnitten, damit das Material beim Einbau eine glattere und haltbarere Oberfläche bildete.

Unterscheiden das Übliche Futter und Euro-Futter. Die erste Option ist häufiger aus Holz mit Luftfeuchtigkeit bis zu 25%, was zum Austrocknen und Verziehen des Materials führt. Die Spikes und Rillen sind nicht zu stark ausgeprägt, so dass bei Belastung die Bretter auseinanderlaufen. Eurofutter ist aus trockenem Holz - nicht mehr als 15%, seine Abmessungen sind genauer und die Spikes und Rillen sind größer. Zusätzlich befinden sich an der Innenseite der Lamellen Belüftungsrillen, die die Kondenswassergefahr reduzieren.

Futter wird produziert andere Konfiguration... Auf der Vorderseite werden Fasen gewählt - abgerundet oder eckig, was den Lamellen ein interessanteres Aussehen verleiht. Folgende Profile werden unterschieden:

- Sanfte Linie - Holz wird in der Nähe des Dorns ausgewählt, die Fase hat eine abgerundete Form, die dazu beiträgt, Wasser und Kondenswasser abzuleiten;

- Ruhe - hat eine große Dicke - bis zu 25 mm, Holz wird nicht in der Nähe des Dorns entfernt, aber der obere Teil des Profils hat abgerundete Ecken;

- Landhaus - die Vorderseite ist gefräst, hier bildet sie mehrere Vorsprünge und Vertiefungen, damit die zusammengesetzte Oberfläche ein bestimmtes Muster bildet;

- Blockhaus - der gesamte Vorderteil ist gleichmäßig abgerundet und imitiert einen abgerundeten Baumstamm;

- amerikanisch oder Schiffsfutter - auf der Vorderseite schräg geschnitten.

Sie produzieren auch doppelseitiges Futter. Beide Seiten sind Vorderseite. Das Material wird verwendet, um dünne Innenwände zu montieren.

Die Eigenschaften und das Aussehen des Futters sind abhängig von die Qualität des verwendeten Baumes... Auf dieser Grundlage werden die folgenden Klassen unterschieden.

- Extra - oder knotenlos. Risse, Chips, Flecken oder Harzeinschlüsse auf der Vorderseite sind ausgeschlossen. 1 gesunder leichter Knoten pro 1 laufenden Meter erlaubt.

- Klasse a - Pro 1 lfm sind 2-3 gesunde Knoten erlaubt, ebenso Mikrorisse und kleine Unebenheiten. Einige Hersteller kitten solche Mängel. Die Anzahl der Bretter, die aus dem Kern des Kofferraums hergestellt werden, überschreitet nicht 30% des Gesamtvolumens.

- Klasse b - Auf der Stirnseite sind pro 1 lfm 2 fallende Äste und Risse mit einer Länge von 30 mm zulässig. Harztaschen sind ebenfalls akzeptabel. Wenn das Material aus Nadelbäumen besteht, kann es Bereiche mit Spuren von Insektenschäden geben, jedoch nicht mehr als 10 % des Volumens.

- Klasse C - erlaubt eine sehr große Anzahl von Fehlern, außer Fäulnis, Schimmel, Späne, die tiefer als die halbe Dicke sind. Gefallene Äste, durch Risse, Verharzung findet man hier.

Lamellen werden auch nach Holzarten klassifiziert.

Geltungsbereich

Die Verkleidung wurde ursprünglich für die Dekoration von Fahrzeugen entwickelt.Seine Bequemlichkeit, Attraktivität und einfache Installation haben jedoch eine breitere Anwendung ermöglicht. Lamellen werden verwendet:

- zum Wandverkleidung und sogar die Decke in Wohngebäuden und einigen Bürogebäuden, in denen eine solche Dekoration zulässig ist;

- zum Verkleidung von Balkonen und Loggienbei begrenzter Materialauswahl;

- zum Ausführungen einer Sauna, eines Badehauses, einer Umkleidekabine und andere Räumlichkeiten im Badekomplex;

- zum Fassadenverkleidung Gebäude;

- zum Verkleidung von Kellern, Garagen, Werkstätten;

- Futter wird oft genommen und für den Bau von Zäunen und schönen Zäunen.

Das Material wird nicht sehr traditionell verwendet. Die Fassaden von Schränken, Lamellen- oder Blindtüren, dünnen Innenwänden, Zierblenden usw. werden aus dem Futter hergestellt.

Beliebte Größen

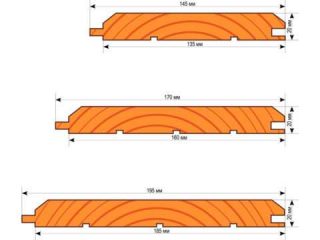

Typische Abmessungen:

- Breite - 80, 100, 110, 120, 150 mm;

- Dicke - 12,5, 13, 16, 19, 25 mm.

Industrielle Produktion

Die Lamellenherstellungstechnologie umfasst mehrere Stufen... Da es sich um große Chargen handelt, verwenden sie leistungsstarke professionelle Geräte.

- Zuerst machen sie kantiges Brett.

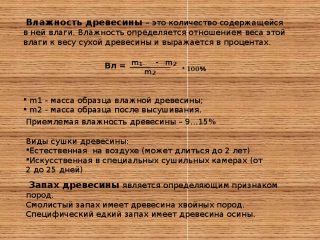

- Dann die Latten Austrocknen im Freien oder in einer Zelle. Der Feuchtigkeitsgehalt von Qualitätsmaterial überschreitet 12-15% nicht.

- Bretter abrasieren von vorne und geben Sie die gewünschte Form.

- Die Maschine wird verwendet, um das Material zu belichten Faltung und Nut und Feder, bilden nicht nur Stacheln und Rillen an den Seiten, sondern auch ein spezifisches Profil des Futters: lanhudahus, ruhig, amerikanisch.

- Material von Schmutz und Staub reinigen... Die Platten werden routinemäßig geprüft und nach Qualität und Güteklasse sortiert.

Die zum Schneiden und Formen der Lamellen verwendete Ausrüstung ist leistungsstark, aber nicht kompliziert. Zu Hause können Sie die gleiche Arbeit an einer Fräsmaschine ausführen und sie leicht modifizieren.

Merkmale des hausgemachten Futters

Do-it-yourself-Futter wird genau aus dem Baum hergestellt, den der Verbraucher benötigt. Sie können nicht nur Farbe und Muster, sondern sogar eine solche Anordnung von Knoten und Flecken unabhängig auswählen, um die Besonderheit des Materials hervorzuheben.

Was bestimmt die Qualität

Qualität DIY-Material wird durch folgende Faktoren bestimmt.

- Für das Futter müssen Sie nehmen gut kantiges Brett... Andernfalls ist es sehr schwierig, die Dicke des Produkts anzupassen.

- Sachmängel - Knoten, Taschen, Risse - erschweren die Arbeit sehr... Es ist notwendig, den Zuschnitt so zu planen, dass Fehler nicht in den Bearbeitungsbereichen landen.

- Bretter mit Fäulnis, schwarzen Ästen, sehr schief nicht zu kaufen, zu Hause können solche Schäden nicht behoben werden.

- Alles Instrumentein der Arbeit verwendet werden sollte in perfekter Verfassung.

- Während des Betriebs sollten Sie halte die Maschine sauber... Feiner Holzstaub und Späne werden periodisch abgeblasen, die Kreissäge wird gekühlt. Ansonsten sind die Schnitte und Schnitte weniger gerade.

- Trockenbrett bevorzugt... Es schneidet besser und schrumpft nicht. Lamellen aus Holz mit natürlicher Feuchtigkeit haben ungenaue Abmessungen, und nach der Installation kann die Nachbearbeitung führen.

Die Qualität der Verkleidung wird auch beeinflusst durch ausgewähltes Profil. Das Schneiden der Lüftungsrillen erleichtert das Abführen von Feuchtigkeit erheblich. Dieses Finish wird viel länger dauern.

Materialauswahl

- Klasse - Je höher die Klasse der Platte, desto höher die Qualität der Lamellen. Knoten, Taschen, Risse beeinträchtigen das Erscheinungsbild und reduzieren seine Festigkeit, Feuchtigkeitsbeständigkeit und Verschleißfestigkeit erheblich. Sie sollten minderwertiges Material sofort entsorgen.

- Feuchtigkeit - Trockenes Holz mit einem Feuchtigkeitsgehalt von 12-15% ist zu bevorzugen. Wenn der Indikator höher ist, müssen Sie das Trocknen in die Herstellung des Futters einbeziehen.

- Boardgrößen sind begrenzt... Eine Heimmaschine kann Material mit einer Dicke von höchstens 2 cm und einer Breite von höchstens 10 cm verarbeiten.

Es ist wichtig, die Holzart zu wählen, da ihre Eigenschaften den Zweck der Ummantelung bestimmen.

Holzarten

Das Futter besteht aus Nadel- und Laubarten.

- Kiefer - das gängigste Material, da es billig und erschwinglich ist und Sie eine große Menge an erstklassigem Material aufnehmen können. Kiefernholz ist ziemlich widerstandsfähig gegen Fäulnis, da es eine große Menge an Harzen enthält. Trotzdem muss es vor Feuchtigkeit geschützt werden und verträgt Dampf nicht sehr gut. Kiefernlamellen werden häufiger für die Außenverkleidung verwendet. In diesem Fall sollte das Futter gestrichen, grundiert, lackiert werden.

- Lärche - ein teureres Material, aber mit einer sehr hohen Beständigkeit gegen die Einwirkung von Wasser. Solche Lamellen brauchen keinen Schutz und dienen jahrzehntelang, daher werden sie meist auch für Fassadenverkleidungen verwendet. Lärche enthält mehr Äste und Taschen, aber solche Mängel haben wenig Einfluss auf die Qualität.

- Zeder - eine teure Option. Zedernholz ist sehr schön, hart, langlebig, wasser- und dampfbeständig. Besitzt medizinische Eigenschaften. Sie werden zur Veredelung von Wohnräumen verwendet und werden besonders für die Verkleidung von Bädern oder Saunen empfohlen.

- Eiche - eine Elite-First-Class-Option. Das Holz ist hart, sehr langlebig, außergewöhnlich schön und langlebig. Es ist jedoch schwierig, Eichenfutter selbst herzustellen.

- Linde - eine großartige Option für ein Bad und ein Kinderzimmer. Der Baum ist leicht, fühlt sich seidig an, duftet wunderbar. Linden ist dampfbeständig und leitet die Wärme nicht gut, so dass es auch in einer finnischen Sauna nicht zu heiß wird.

- Erle - auch zum Abdecken von Saunen und Dampfbädern empfohlen. Es leitet die Wärme schlecht, sammelt keine Feuchtigkeit und hat sehr gute Schalldämmeigenschaften. Im Aussehen ist es Linde unterlegen. Außerdem ist Erle nicht so haltbar.

- Birke - schönes Holz, aber anfällig für Verzug und Rissbildung. Es ist sehr schwierig, mit Birke auf einer Heimmaschine zu arbeiten.

Sie können auch andere Arten verwenden: Kirsche, Pappel, Esche. Es wird nicht empfohlen, das Holz von Obstbäumen zu nehmen: Es ist zu weich und verdirbt schnell.

Satz von Werkzeugen und Ausrüstung

Um Lamellen mit eigenen Händen herzustellen, benötigen Sie eine Maschine bauen oder einen Fräser modifizieren... Dazu benötigst du folgendes Materialien und Werkzeuge.

- Eck- und Vierkantrohre für Tisch und Gestell. Der Tisch ist schmal und lang, aber massiv gefertigt, um Vibrationen zu reduzieren.

- Eisenblech für die Arbeitsplatte - es ist verschraubt. In der Tischplatte sind 2 Löcher angebracht, in denen sich die Rollrollen befinden. Sie werden so platziert, dass sie nicht über das Niveau der Tischplatte hinausragen.Die Welle ist über einen Riementrieb mit der Motorwelle verbunden.

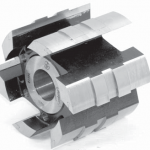

- Die Messerwelle ist vorzugsweise industriell konfektioniert. Wählen Sie ein Modell mit gestuften Riemenscheiben, damit die Geschwindigkeit angepasst werden kann.

- Andruckrollen - können aus jeder Art von Gerät hergestellt werden, zum Beispiel aus einer Waschmaschine.

- Asynchronmotor mit einer Leistung von 2–5 kW.

- Schleifer, Schweißgerät zum Schneiden und Schweißgerät.

- Bohren Sie mit einem Satz Bohrer.

- Kreissäge, Hobel.

- Lineal und spezielles Quadrat mit Markierungen.

- Ein Satz Schneider für die Herstellung von Futter.

Möglicherweise benötigen Sie Tischlerwerkzeuge, Lack oder Pinsel, um die Platte fertigzustellen.

Material vorbereitung

Das Verfahren zur Herstellung des Futters ist wie folgt:

- Vorbereitung und Sägen von Brettern;

- Oberflächenverbindung;

- Bildung von Profilelementen.

Vorbereitende Aktivitäten einfach:

- Wählen Sie ein Verbrauchsmaterial und stellen Sie sicher, dass die Dicke des besäumten Bretts 2 cm nicht überschreitet und die Breite 10 cm beträgt.

- sortieren Sie die Bretter und entfernen Sie sofort Material mit Fäulnisflecken oder ausgefallenen Ästen;

- ein Lagerbereich wird vorbereitet - meist ein Schuppen, in dem die Bretter mit Holzabstandshaltern verlegt werden.

Außerdem empfiehlt es sich, die Werkstücke an einer Stelle zu verlegen, um die Übergabe an die Maschine zu erleichtern.

Brett sägen

- Schalten Sie das Gerät ein. Das zu schneidende Brett wird Ende an Ende zwischen die Führungsrollen eingeführt.

- Um versehentliche Bewegungen zu verhindern, werden Anschläge verwendet.

- Sägen Sie die Bretter in die erforderliche Anzahl von Lamellen.

- Stapeln Sie das vorbereitete Material in Stapeln.

Entfernen Sie nicht die Schutzvorrichtungen wie Keil und Schutz von der Säge. Sie verhindern das rückseitige Entfernen des Holzstempels.

Fugenbretter

- Ersetzen Sie die Kreissäge für die Arbeit durch zylindrische Wellen.

- Das Brett wird auf jeder Seite in eine Richtung angetrieben.

- Die Druckhöhe wird mit den Druckgeräten eingestellt.

- Die Anzahl der Durchgänge auf jeder Seite muss bei allen Werkstücken gleich sein.

Herstellung von Futter

Das Profil des Produkts besteht aus Rillen und Vorsprüngen an den Seiten der Platte, Lüftungsrillen an der Innenseite und Profilelementen an der Außenseite - abgerundete Schnitte, Holzbemusterung usw.

Der Zuschnitt erfolgt mit einem Cutter oder einer Kreissäge.

Verwenden eines Routers

- Die Arbeit beginnt mit der Einstellung: Sie justieren die Position des Brettes zum Begrenzer, fixieren es mit Andruckrollen von innen.

- Legen Sie den Fräser in der Höhe frei. Es ist darauf zu achten, dass sich beide Messer auf gleicher Höhe befinden.

- Das Werkstück wird entlang des Fräsers geführt und schneidet eine Nut auf einer Seite der Platte. Dann wird das Messer gewechselt und auf der anderen Seite wird ein Vorsprung gleicher Form und Größe gebildet.

Auf keinen Fall sollten Sie das Board während der Arbeit mit der Hand halten.

Mit Hilfe eines Rundschreibens

- Passen Sie die Position der Scheibe so an, dass auf beiden Seiten der Tafel gespiegelte Proben genommen werden können. Bei einer Brettstärke von 20 mm beträgt der Scheibenaustritt 10 mm, und der Abstand zum Lineal erreicht ebenfalls 10 mm.

- Der erste Durchgang wird flach ausgeführt. Das Werkstück wird gegen den Seitenanschlag gedrückt und eine Nut mit halber Dicke wird geschnitten.

- Dann wird das Brett auf die Kante gelegt und der gleiche Vorgang wiederholt.

- Die gleichen Aktionen werden auf der anderen Seite des Endes ausgeführt.

Der vordere Teil der Platine wird nicht bearbeitet. Auf dem Rundschreiben wird nur ein ziemlich grobes Futter hergestellt.

Was tun mit den Resten des Brettes

Nach der Herstellung der Verkleidung bleiben nicht nur Holzstaub und -späne zurück, sondern auch Besäumungen von Brettern verschiedener Art und Größe. Mit der gleichen Maschine und den gleichen Handwerkzeugen, davon Du kannst viele nützliche Dinge tun:

- dünne kleine Lamellen werden verwendet, um die Sitze von Stühlen, Gartenmöbeln, Kinderschaukeln abzudichten;

- Küchenschneidebretter und hölzerne "Servietten" werden aus kleinen Brettern hergestellt,

- große Bruchstücke eignen sich zur Herstellung von Regalen und Kisten;

- schöne holzstücke können sogar für dekorative wandverkleidungen verwendet werden, wie z.