Gewellte Metallprofile werden je nach Einsatzbereich und Belastung in unterschiedlichen Größen hergestellt. Die Abmessungen des Profilblechs werden benötigt, um das erforderliche Materialvolumen zu berechnen und die Stufe der Kiste zu bestimmen. Metallbänder werden nur mit einer verzinkten Aluzink-Beschichtung hergestellt, eine Polymerschicht wird hinzugefügt, um den Korrosionsschutz zu erhöhen.

- Beschreibung von Wellpappe und Einhaltung der gesetzlichen Rahmenbedingungen

- Vor- und Nachteile eines Profiblattes

- Produktionstechnologie

- Anwendungsgebiet

- Arten von Profilblechen

- Nach Formular

- Andere Sorten

- Entschlüsselung der Bogenmarkierung

- Gesamt- und Nutzbreite des Materials

- Länge der Wellplatten

- Materialstärke

- Gewicht des Metallprofils

- Toleranzen und Abweichungen der Abmessungen der Wellpappe

Beschreibung von Wellpappe und Einhaltung der gesetzlichen Rahmenbedingungen

Wellpappe ist ein Walzprodukt mit periodischen Trapezversteifungen mit einer Höhe von 15 - 160 mm für Dachdecker und 8 - 44 mm für Zäune. Auf Anfrage werden Wellpappensorten für Wände mit einer Höhe von mehr als 44 mm hergestellt. Die Wellen werden mit der gleichen Steigung auf die Oberfläche gelegt.

Die Leistungsmerkmale von Walzgut werden von folgenden Parametern beeinflusst:

- unedles Metall und Dicke;

- verzinkte Dicke;

- Art der aufgebrachten Beschichtung;

- die Dicke der Polymerschicht auf der Oberfläche;

- Wellenform und Versteifungen.

Bei der Herstellung verwenden sie GOST 19.904 - 1990, wo der Rechtsrahmen für kaltgewalzte Blechbasis gesammelt wird, GOST 30.246 - 1994 mit Spezifikationen für die Herstellung von Stahlblechen mit einer dekorativen Beschichtung für Baustoffe. GOST R 52.146 - 2003 enthält Normen für die Herstellung von feuerverzinkten Blechen mit Polymerschicht auf Stetigförderern.

Vor- und Nachteile eines Profiblattes

Das Profilblech ist ein fertiges Produkt, das vor dem Einbau in die Einbaulage keiner Bearbeitung bedarf. Die Installation ist einfach und die Länge der Streifen von bis zu 12 Metern ermöglicht es Ihnen, Fugen an langen Hängen zu vermeiden.

Alle Arten von beschichteten Profilblechen haben positive Eigenschaften:

- Korrosionsschutz. Die Polymerschicht auf der Oberfläche schützt vor chemischen Angriffen und mechanischen Stößen.

- Große Auswahl an Farben und Mustern. Es werden Schichten mit einer Dicke von 25 - 20 Mikrometern hergestellt, in verschiedenen Farben bemalt, Zeichnungen aus Stein, Leder, Holz und anderen werden angefertigt.

- Geringes Gewicht. In der Basis werden dünne Eisenbleche verwendet, und die Festigkeit wird durch Versteifungsrippen und zusätzliche Rillen erreicht.

Zu den Nachteilen des Profilblechs gehört die Schallleitfähigkeit, die insbesondere für das Dach wichtig ist. Das Problem wird durch die Installation einer Schalldämmung beseitigt, die Luftspalte in der Dachkonstruktion organisiert.

Produktionstechnologie

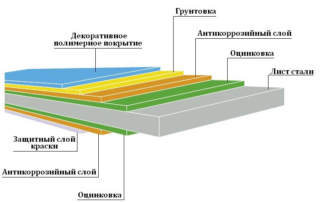

Das Material wird aus verzinkten Blechen durch Kaltwalzen auf Biegemaschinen hergestellt. Dabei wird das Metall profiliert, wodurch die Wellen eine quadratische oder andere Form erhalten, um die Steifigkeit und Festigkeit des Profils zu erhöhen. Die Qualität der Walzausrüstung ist wichtig, da der dünne Film auf der Oberfläche während des Produktionsprozesses beschädigt werden kann.

Herstellungsschritte:

- Verzinkung von Stahlblechen zum Korrosionsschutz;

- Passivierung der aufgebrachten Schicht, um einen Oxidfilm zu erhalten;

- Grundieren der Oberfläche, um die Haftung zu erhöhen;

- Einfärben mit Polymerverbindungen, Lackieren;

- Auftragen einer Schutzzusammensetzung.

Das verzinkte und lackierte Profilblech wird nach der gleichen Technologie bis zum Zeitpunkt der Lackierung hergestellt. Die Polymerschicht ersetzt keine Verzinkung, sie verbessert nur die Schutzeigenschaften.Auf einer dicken Folie (150-200 Mikrometer) wird entlang des Reliefs des ausgewählten Musters geprägt, damit das Profil realistisch aussehen kann.

Anwendungsgebiet

Verzinkte Typen mit unterschiedlichen Blechgrößen werden als Zaun und Mauerzaun aufgestellt. In der Industrie wird ein kostengünstiges Material für Hangardächer verwendet, großflächige Schuppen montiert und innere Trennwände installiert. Verzinkte Bleche halten bis zu 20 - 25 Jahre. Im Vergleich zu den gefärbten ist dies halb so groß (40 - 50 Jahre).

Polymerbeschichtete Profiplatten werden verwendet als:

- Fassadenverkleidung;

- Überdachung;

- Zäune für Zäune;

- selbsttragende Strukturen;

- feste Schalung;

- Füllung zwischen Elementen von Rahmenkonstruktionen.

Das Material belastet das Fundament nicht, daher ist beim Verkleiden der Hauswände keine Verstärkung des Sockels erforderlich. Das Profiblech wird für geneigte Böschungen verwendet, und es werden auch Flachdächer hergestellt. Die Haltbarkeit ermöglicht es, dem Gewicht von angesammeltem Schnee und Eis auf der Oberfläche standzuhalten. Profilblech spart Material an der Kiste beim Bau von Hängen mit großem Gefälle.

Arten von Profilblechen

Jeder Profiltyp unterscheidet sich in geometrischen Parametern, aufgrund derer sich die Indikatoren für Tragfähigkeit, Steifigkeit und Zuverlässigkeit ändern.

Je nach Originalwerkstück und Fertigungstechnologie werden Wellpappenarten hergestellt:

- Metallprofilblech ohne Beschichtung;

- verzinkte Wellpappe mit Oxidschicht;

- verzinktes Profil mit Dekor- und Schutzschicht;

- Metallprofil mit Basis aus Aluminium, Chrom-Nickel-Eisen, Kupfer;

- Spezialprodukte mit Perforation, Prägung, Biegung und anderen.

Der Abstand zwischen den Vorsprüngen ist wichtig. Davon hängt die Arbeitsbreite des Profilblechs für Zaun-, Dach-, Fassadenverkleidung ab, da das Material mit überlappenden Wellen verlegt wird.

Profilbleche werden nach den Eigenschaften unterschieden:

- Einsatzbereich;

- die Höhe der Versteifungen;

- Wellenform;

- die Abmessungen der Wellpappe.

Breite, Länge, Dicke sind ebenfalls Standardindikatoren unter Berücksichtigung der Nutz- und Gesamtfläche des Bandes.

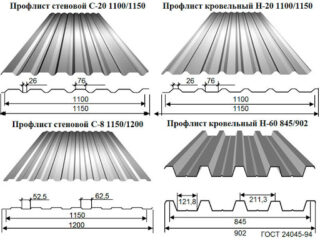

Nach Formular

Häufiger wird ein Profil mit trapezförmigem Querschnitt hergestellt, aber auch die Wellung hat eine andere Form. Europäische Normen erlauben Stollen mit abgerundeten Rippen, verstärkter Wand und Rippe, mit einer Rille auf der Oberseite der Welle.

Erhältlich in Wellenformvarianten:

- Dreieckig. Wird für leicht belastete Dächer, Wandverkleidungen verwendet.

- Breite Wellung. Eine gängige Option wird für Dächer, Zäune verwendet.

- Zusammengesetzt. Ein komplexes Muster erfordert die Installation von Lattenelementen unter jeder wellenförmigen Leiste entlang der Länge des Profilblechs.

- Deck. Häufiger ziehen sie die Verkleidung von Wänden, Zäunen, Schuppen, Pavillons an.

Über die gesamte Profillänge werden Produkte mit konstantem Querschnitt hergestellt oder an den Regalen und Wänden Freistanzungen vorgenommen. Alternativ können Sie traditionelle Metallfliesen mit einer komplexen Wellenstruktur in Betracht ziehen, die sich entlang der Länge des Blechs wiederholen.

Andere Sorten

Das verzinkte Profilblech ist zusätzlich mit einer Polymerbeschichtung geschützt. Folien auf der Oberfläche haben unterschiedliche Dicken und Eigenschaften

Sorten werden verwendet:

- Acryl. Sie werden als kurzlebige Schichten bezeichnet, die nach 3 bis 4 Jahren verblassen und sich abzulösen beginnen. Die Dicke einer solchen Beschichtung beträgt 25 Mikrometer, und Platten werden für temporäre Gebäude, Hangars und Schuppen verwendet.

- Polyester. Die zweite Art von Budgetmaterial mit verbesserten Eigenschaften. Die Dicke beträgt ebenfalls 25 µm, jedoch wird die UV-Beständigkeit erhöht. Die Folie wird durch unachtsamen Gebrauch leicht beschädigt.

- Plastisol. Enthält PVC-Partikel, Weichmacher. Eine Dicke von 200 m km ermöglicht eine Reliefprägung, die Beschichtung verliert mit der Zeit ihre Farbintensität.

- Pur. Die Zusammensetzung enthält Polyurethan, Polyamid, Acryl. Die 50 µm-Schicht funktioniert auch in aggressiven Umgebungen ohne Beeinträchtigung.

Als haltbarste Beschichtung gilt PVDF (Polydifluorionad).Platziert in einer chemischen Industrie, in Strukturen an den Ufern von Salzseen und Meeren.

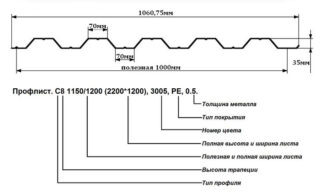

Entschlüsselung der Bogenmarkierung

Der erste Buchstabe der Kennzeichnung bedeutet:

- H - tragender Typ von Profilblech, das für Dächer mit Isolierung verwendet wird, unter Berücksichtigung der Belastung durch Wind, Schnee;

- NP - verwendet für belastete Böden von Stahlbetonböden, feste Schalungen;

- NK - für Dacheindeckungen mit umschließender und tragender Funktion;

- C - Wanddekoration, Füllvorrichtung in Rahmengebäuden, Dekoration von Zäunen;

- NS - ein universelles Profil für Dächer und Fassaden.

Die Zahl nach dem ersten Buchstaben gibt die Höhe der Rippen in Millimetern an. Die zweite danach ist die Dicke des Profilblechs. Der dritte gibt die Installationsbreite des Streifens an und der letzte die Länge des Artikels im Paket.

Gesamt- und Nutzbreite des Materials

Üblicherweise werden Platten mit einer Breite von 0,98 - 1,85 Meter produziert. Unterscheiden Sie zwischen nützlicher und Gesamtstreifengröße. Die Arbeitsbreite, die bei der Berechnung der Elementanzahl verwendet wird, ist immer kleiner als die Summe. Der Parameter ist zusammen mit der Wellenhöhe wichtig.

Je nach Technologie werden die Platten mit einer Überlappung um eine Welle gelegt, während sich die benachbarten Vorsprünge im Verlauf der Reihe überlappen. Dadurch wird die Breite teilweise absorbiert und der tatsächliche Verbrauch der Streifen steigt. Für diesen Fall wird der Begriff der Nutzbreite verwendet, der als zusätzliches Merkmal eingeführt wird. Der Parameter entspricht dem Spiel, das das Wellblech nach dem Überlappen überlappen kann.

Die Hersteller sind verpflichtet, die Nutzbreite in Millimetern anzugeben, damit der Käufer anhand der Kennzeichnung sofort erkennen kann, welche Größe ein Streifen abdecken wird.

Regeln für die Verwendung von Parametern:

- nützliche Breite hilft dem Benutzer, die Anzahl der Fahrspuren zu zählen;

- der Gesamtbetrag wird bei der Berechnung des Kaufpreises in der Registrierung des Schecks angegeben;

- Die nutzbare Fläche wird durch Multiplikation der entsprechenden Breite mit der Länge der Platte berechnet.

Um die nutzbare Breite des Blechs unabhängig zu berechnen, müssen Sie die Quergröße der Welle von der Summe abziehen, die vom Vorsprung des angrenzenden Streifens bedeckt wird. Der Unterschied zwischen den beiden Indikatoren hängt direkt von der Breite und Höhe der Welle selbst ab. Je konvexer die Wellung, desto größer ist der Unterschied zwischen Arbeitsbereich und Gesamtfläche.

Für den Bau von Zäunen in der Höhe einer Wellpappe mit Querstreifen wird eine Gesamtbreite verwendet. Der Parameter zeigt die wahre Füllhöhe an, da die Elemente nicht mit der überlappenden Welle verbunden werden.

Länge der Wellplatten

Der Vorteil des Materials besteht darin, dass der Entwickler die Länge des Metallprofils entsprechend der Länge der Dachschrägen bestellt. Dadurch kann auf die Querfugen verzichtet werden, was die Dichtigkeit der Beschichtung erhöht. Die Länge kann im Bereich von 1,0 bis 12,0 Meter bestellt werden.

Installationsmerkmale:

- bestellen Sie ein Profilblech in der Länge in Vielfachen von 0,5 oder 1,0 m (je nach Hersteller);

- wenn sie eine zusammengesetzte Länge annehmen, wird die Überlappung berücksichtigt;

- es ist besser, Verbundstreifen im Werk zu bestellen, da beim Schneiden in der Anlage die genähte Schicht an der Stelle des Werkzeugdurchgangs gebrochen wird;

- die Überlappung hängt von der Dachneigung ab - nimmt mit zunehmendem Winkel ab.

Im Privatbau überschreitet die Größe der Pisten selten 6 m, daher sind die Elemente leicht. Sie können alleine installiert werden, wenn draußen kein starker Wind weht (der Wind ist während der Installation wichtig).

Materialstärke

Profiliertes Metall wird mit einer Dicke von 0,4 - 1,0 mm hergestellt, am häufigsten werden Bleche im Bereich von 0,45 - 0,55 mm gekauft. Solche Parameter ermöglichen es Bauherren, sich ohne Verformung um das Dachmaterial zu bewegen.

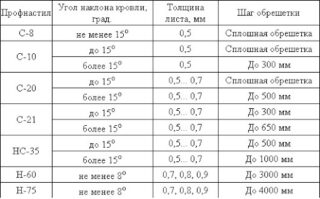

Verwenden Sie die Dicke für verschiedene Arten von Wellpappe:

- Markierung H - hergestellt mit einer Dicke von 0,55 - 1,0 mm;

- NS-Bezeichnung - 0,55 - 0,85 mm;

- Ansicht C ist die dünnste - 0,4 - 0,7 mm.

Der Wert ergibt sich aus der Dicke der Metallbasis. Schutzverzinkung, Polymerfilme werden in Mikrometern und nicht in Millimetern gemessen, sodass sie die Gesamtdicke nicht wesentlich beeinflussen.

Gemäß GOST 24.045 - 2010 ist eine Abweichung von den im Pass angegebenen Indikatoren um 0,06 mm in die eine oder andere Richtung zulässig. Bei einer in den Dokumenten angegebenen Dicke von 0,45 mm ist beispielsweise ein Indikator von 0,39 - 0,51 mm zulässig.

Gewicht des Metallprofils

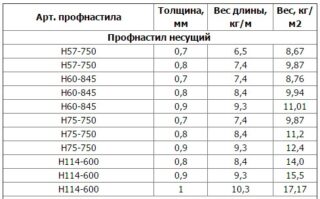

Sie müssen die Länge und Breite des Blechs kennen, um die Fläche zu ermitteln, und das Gewicht pro Quadratmeter, um die Gesamtmasse eines Streifens zu berechnen. Das Gewicht des Profilblechs hängt von der Dicke, dem Wellenabstand, der Höhe der Wellung, der Art der Polymerbeschichtung ab.

Gewicht der einzelnen Arten:

- Wall S. Die Basis ist hochwertiger Stahl, das Quadratmetergewicht reicht von 4,25 bis 6,78 kg.

- Lager N. Das Gewicht hängt direkt von der Dicke des Werkstückmaterials ab, die geschätzte Masse des Quadrats des Profils variiert im Bereich von 8,67 - 17,17 kg.

- Universal-NS. Ein Quadrat einer multivariaten Sorte wiegt je nach Wellenhöhe 4,5 bis 15,1 kg.

Das Gewicht des Profilblechs wird für technische Berechnungen benötigt, die das Gesamtgewicht des Daches ermitteln. Die Daten werden zur Berechnung von Tragwerken (Wände, Balken, Fundamente) verwendet.

Toleranzen und Abweichungen der Abmessungen der Wellpappe

Abweichungen treten während der Produktion auf und hängen oft von der Qualität des Rollbandes ab.

Maximal zulässige Parameteränderungen:

- für ein Profil mit einer Höhe von 8 - 18 mm ist es in der Höhe ± 1,0 mm, in der Breite - ± 8,0 mm, in der Länge - ± 2,0 - 6,0 mm zulässig;

- 20 - 59 mm - Höhe ± 1,5 mm, Breite und Länge ähnlich wie beim vorherigen Typ;

- 60 - 74 mm - Höhe ± 2,0 mm ist zulässig, Breite und Länge - gleich;

- 75 - 160 mm - Höhentoleranz 2,5 mm, Breite ± 15,0 mm, Länge - ± 2,0 - 6,0 mm.

Überschreitet die Abweichung in der Länge die Norm, kann dies nach Absprache mit dem Nutzer nicht als grober Verstoß gewertet werden.

Die Sichelform darf bei einer Länge von bis zu 6 m pro 3 Meter Länge nicht mehr als 5,0 mm und ab 6 m nur noch 1,5 mm pro Laufmeter zulässig sein. Die Welligkeit sollte auf ebenen Oberflächen 1,5 mm und auf extremen Regalen 3,0 mm nicht überschreiten.