Ein Manometer ist ein Gerät zum Messen des Wasserdrucks in einem Wasserversorgungssystem. Mit seiner Hilfe werden in jedem Abschnitt der Pipeline genaue Indikatoren der Arbeitsumgebung erhalten. Je nach Betriebsbedingungen gibt es mehrere Arten solcher Sensoren.

Manometergerät zur Messung des Wasserdrucks

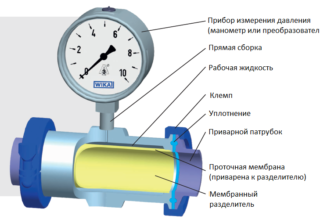

Das Manometer hat ein einfaches Design. Im Gerät werden ein Körper und eine Skala unterschieden, auf der die Messwerte markiert werden. Im Gehäuse befindet sich eine Rohrfeder. Sie kann durch eine Zwei-Platten-Membran ersetzt werden. Das Manometer verfügt über eine Halterung, ein sensitives Element und einen Tribko-Sektor-Mechanismus.

Der Pfeil des Geräts ist ein Indikator. Es kann eine Umdrehung um seine Achse machen. Zahnräder werden verwendet, um die Drehung auf den Pfeil zu übertragen. Das Gerät enthält einen Zahnsektor und eine Leine. Zwischen den Zahnrädern und den Zähnen des Geräts befindet sich eine spezielle Feder, die ein Spiel ausschließt.

Einteilung der Manometer und Wirkungsweise

Abhängig von den Betriebsmerkmalen werden Druckmessgeräte in folgende Typen eingeteilt:

- Gegenseitig. Sie umfassen einen Zylinder, in dem sich der Kolben befindet. Im Betrieb wirkt das Medium auf einen Teil der Pumpe, auf den anderen drückt die Last. Der Schieberegler bewegt sich durch Verschieben des Pfeils. Es zeigt einen bestimmten Wert auf der Skala des Geräts an.

- Flüssigkeit. Sie enthalten ein Röhrchen mit einer Flüssigkeit und einen beweglichen Stopfen. Bei Verwendung eines solchen Gerätes drückt das Arbeitsmedium auf den Stopfen und verändert den Flüssigkeitsstand im Rohr. Der Pfeil des Geräts wird in Bewegung gesetzt.

- Verformung. Im Inneren solcher Produkte befindet sich eine Membran, die bei Verformung den Zeiger über der Skala aktiviert.

Moderne Druckmessgeräte werden in mechanische und elektronische unterteilt. Im ersten Fall ist der Aufbau des Geräts so einfach wie möglich. Das elektronische Manometer enthält eine Kontaktbaugruppe, die den Druck des Arbeitsmediums genauer messen kann. Solche Geräte sind in der Industrie weit verbreitet. Sie dienen als beispielhafte Modelle zur Überprüfung von pneumatischen Baugruppen und zum Verstellen von Reglern in verschiedenen automatisierten Systemen. Viele elektronische Manometer zeichnen Druckspitzen über einen bestimmten Zeitraum auf.

Abhängig von den Arbeitsmerkmalen sind Geräte:

- Stationär - nur auf bestimmten Geräten installiert. Es wird nicht funktionieren, solche Manometer zu demontieren. Oft wird mit ihnen ein Wasserdruckregler verwendet.

- Tragbar - kann auf verschiedenen Geräten installiert und in verschiedenen Systemen verwendet werden. Eine Besonderheit der Modelle ist ihre geringe Größe.

Viele der Manometer werden in Heizungsanlagen in Land- und Mehrfamilienhäusern eingesetzt. Andere dienen der Wartung von Industrieanlagen.

Installationsfunktionen

Der Einbau eines Manometers ist nur an einer Anlage mit entlüftetem Druck möglich. Das Gerät ist in Arbeitsstellung eingebaut. Normalerweise steht es in der Anleitung. Sie legt auch Einbautoleranzen fest. Die Montage des Manometers erfolgt mit einem Schraubenschlüssel. Um das Gerätegehäuse nicht zu überlasten, ist darauf zu achten, dass das Anzugsdrehmoment 20 N * m nicht überschreitet.

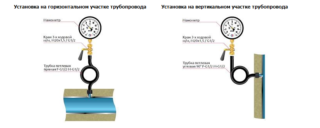

Sie können ein Manometer installieren, um den Wasserdruck in der Wasserversorgung auf folgende Weise zu messen:

- Gerade. Das Gerät wird an den in den Konstruktionsunterlagen angegebenen Stellen montiert, z. B. vor und nach den Ventilen.An der Einbaustelle wird ein Adapter platziert. Er wird durch Schweißen oder Schrauben mit der Rohrleitung verbunden. In Fällen, in denen das System stabil und ohne Druckstöße ist, wird das Manometer direkt installiert.

- Bei Verwendung eines Dreiwegeventils. Sollen die Messdaten auf Atmosphärendruck überprüft werden, wird hierfür ein Dreiwegeventil eingebaut. Durch sie wird atmosphärische Luft zugeführt. Der Austausch eines so installierten Manometers erfordert keine Unterbrechung der Mediumzufuhr.

- Mit einem Impulsschlauch. Es schützt den Messmechanismus vor Druckverlusten. Zur Installation des Geräts muss ein Adapter verwendet werden. Dann werden ein Schlauch, ein Dreiwegeventil und der Sensor selbst auf die Rohrleitung aufgesetzt. Diese Methode wird in Fällen verwendet, in denen die Arbeitsumgebung eine Arbeitstemperatur aufweist, die die Standardwerte überschreitet.

Um einen stabilen Betrieb des Manometers zu gewährleisten und das Risiko von Fehlfunktionen zu reduzieren, werden bestimmte Installationsvoraussetzungen erfüllt:

- Die Installation erfolgt so, dass Messwerte einfach erfasst, Wartungen und Reparaturen durchgeführt werden können.

- Wird das Manometer in einer Höhe von 2-3 m angebracht, muss der Körperdurchmesser größer als 160 mm sein. Die Installation des Gerätes in einer Höhe von mehr als 3 m ist verboten.

- Eine schnelle Überprüfung des Drucksensors kann durch den Einbau eines Dreiwegeventils in die Struktur gewährleistet werden, das sich zwischen Rohr und Manometer befinden sollte.

- Bei der Installation von Geräten unter Bedingungen, die möglicherweise äußeren widrigen Faktoren ausgesetzt sind (hohe Temperatur, Niederschlag), muss ein zusätzlicher Schutz für das Gerät geschaffen werden. Für diese Aufgabe werden Siphons und Pufferelemente ausgewählt.

- Der Sensor ist wärmeisoliert, um ein Einfrieren zu verhindern.

- Wenn Sie ein Manometer zur Druckmessung anschließen, müssen Sie das in das System eingedrungene Gas entlüften. Ziehen Sie dazu die Befestigungsmutter am Fitting nicht ein wenig an.

Messgeräte, die die Prüfung nicht bestanden haben und kein Siegel am Gehäuse haben, dürfen nicht in Kommunikationsnetzen verwendet werden. Nach Ablauf der Verifizierungsfrist wird der Sensor entfernt und zur Diagnose geschickt. Bei einem Riss im Glas des Gerätes oder einer sichtbaren Beschädigung des Gehäuses wird der Sensor entsorgt.

Laden Sie das Gerät nach der Installation und Inbetriebnahme des Systems nicht sofort. Es ist besser, den Druck schrittweise zu erhöhen, um plötzliche Druckstöße zu vermeiden. Solche Maßnahmen verlängern die Lebensdauer des Sensors.

Prüfen Sie beim Einbau eines Manometers zur Druckmessung die Dichtheit der Verbindung zwischen Messgerät und Armatur. Dazu wird normalerweise ein FUM-Band oder -Faden verwendet. Um die Verbindung zuverlässiger zu machen, wird ein Dichtmittel verwendet. Alle Produkte müssen den Betriebsbedingungen entsprechen. Für Heißdampf mit einer Temperatur über 130 Grad ist es beispielsweise nicht akzeptabel, ein FUM-Band zu verwenden, das für eine maximale Erwärmung von 95 Grad ausgelegt ist. Einige Installationsfirmen verwenden Schleppkabel als Isolator, was nicht erlaubt sein sollte.

Es lohnt sich nicht, Manometer zur Druckmessung im Wasserversorgungsnetz selbst zu reparieren. Bei der Auswahl des Gerätetyps ist es wichtig, die Kommunikationsparameter zu studieren, in denen es verwendet wird.