Le capteur d'inductance sans contact est positionné comme un capteur capable de réagir à des objets métalliques pris dans son champ électromagnétique. Grâce à cette propriété des capteurs de proximité inductifs, il est possible de suivre le mouvement des pièces mobiles de l'équipement et, si nécessaire, d'éteindre le moteur du mécanisme d'entraînement. Pour reconnaître et analyser les modifications du champ magnétique, une unité électronique spéciale appelée contrôleur (comparateur) est introduite dans leur composition.

Appareil et principe de fonctionnement

Les capteurs de position à induction, en plus d'un comparateur électronique, contiennent les composants obligatoires suivants :

- boîtier en acier avec connecteur pour cordon de connexion;

- un élément sensible intégré qui enregistre les modifications du champ magnétique se présente sous la forme d'un noyau en acier avec une bobine;

- module relais exécutif;

- indicateur d'activation sur la LED.

La conception des différents modèles de capteurs métalliques peut présenter quelques différences. Ils n'affectent pas le capteur d'induction lui-même, le principe de son fonctionnement n'en change pas.

Conformément à l'appareil de l'appareil, l'essence de son fonctionnement est décrite comme suit:

- le déplacement de la partie métallique de l'objet commandé entraîne une modification de l'inductance de l'élément sensible du capteur ;

- la déviation s'explique par la distorsion de son champ magnétique, dont le résultat est une modification des paramètres du circuit électrique et son activation (la LED s'allume);

- après cela, le module électronique est déclenché et envoie un signal au dispositif exécutif ;

- lorsqu'une impulsion est reçue concernant le dépassement de la limite admissible par un mouvement, le nœud de sortie (relais) déconnecte l'équipement surveillé du réseau.

Chaque modèle a sa propre sensibilité au mouvement - décalage de décalage. Pour différents échantillons, ce paramètre varie de 1 micron à 20 millimètres.

Paramètres du capteur inductif

En plus de la plage de réponse ou de la sensibilité, un capteur inductif se caractérise par les indicateurs de performance suivants :

- La taille (diamètre) du filetage d'atterrissage, pour divers échantillons, prenant des valeurs de 8 à 30 mm.

- Tension d'alimentation nominale à une température de plus 20 degrés, jusqu'à 90 Volts DC et jusqu'à 230 Volts - courants alternatifs.

- Longueur totale du corps - sa valeur dépend de la tension de fonctionnement.

Ce dernier indicateur pour différents échantillons peut varier considérablement.

Pour la zone sensible ou active de l'appareil, un autre paramètre est introduit, appelé limite de réponse garantie. Sa limite inférieure est zéro et la limite supérieure est de 80 pour cent de la valeur nominale. Cet indicateur est parfois appelé facteur de correction du jeu de travail.

Un indicateur tout aussi important de la fonctionnalité d'un appareil sensible est le nombre de fils de connexion dans le connecteur. Il y en a généralement deux ou trois : deux pour l'alimentation et un pour l'activation du circuit. Cependant, des options de connexion sont possibles dans l'agencement desquelles quatre ou cinq points de contact sont utilisés. Des échantillons similaires, en plus de deux conducteurs d'alimentation, contiennent deux sorties vers la charge. Dans ce cas, le cinquième conducteur est utilisé pour sélectionner le mode de fonctionnement de l'appareil lui-même.

Types de sorties et méthodes de connexion

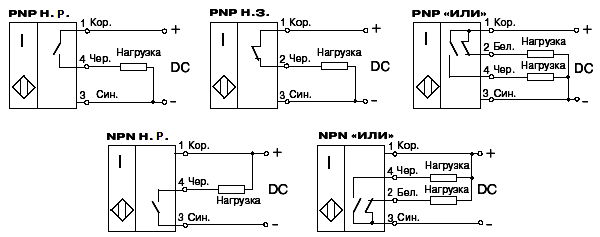

Pour évaluer l'action d'un appareil sensible, une caractéristique particulière est introduite, évaluée par l'état de la polarité de ses paramètres de sortie. Conformément à la désignation généralement acceptée des éléments semi-conducteurs (transistors) inclus dans le circuit électronique du capteur, ces sorties sont appelées "PNP" et "NPN".

La différence entre ces noms est qu'ils désignent des polarités (pôles) différentes de l'alimentation électrique des appareils sensibles. Les transistors PNP commutent sa sortie positive et NPN - négative. La charge des circuits de sortie est le plus souvent le microprocesseur de commande.

Selon le schéma de commande du contrôleur, les capteurs inductifs sont désignés comme HO (normalement ouverts) ou HZ - avec une entrée normalement fermée.

L'option transistor NPN est le moyen le plus courant d'allumer le capteur, car les circuits standard rendent le fil négatif commun à tous les composants. Dans ce cas, les entrées des microprocesseurs et autres dispositifs de surveillance sont activées avec une tension positive.

Marquage de connexion

Sur les schémas, les capteurs inductifs sont généralement désignés par un losange ou un carré avec deux lignes verticales à l'intérieur. Souvent, ils indiquent également le type de sortie (normalement ouverte ou fermée), correspondant à l'une des variétés de transistors à semi-conducteurs. La plupart des options de circuit indiquent un groupe normalement fermé ou les deux types dans le même boîtier.

Code couleur du plomb

En pratique, un système standard de marquage des fils des capteurs à inductance est utilisé, auquel adhèrent tous les fabricants d'appareils sensibles sans exception. Néanmoins, avant de les installer, il est recommandé de bien respecter la polarité de la connexion et de bien vérifier les instructions fournies avec les produits.

Tous les capteurs ont un tréfilage à code couleur sur leurs boîtiers, si la taille le permet.

Ordre standard de désignation :

- bleu (bleu) signifie toujours un rail d'alimentation négatif ;

- la couleur brune (Brown) dénote un conducteur positif;

- le noir (Noir) correspond à la sortie du capteur ;

- Le blanc est une sortie ou une entrée auxiliaire.

Pour clarifier le dernier marquage, il doit être vérifié par rapport aux données des instructions jointes à l'appareil spécifique.

Erreurs de capteur

L'erreur de lecture par le système de contrôle affecte considérablement le fonctionnement du capteur inductif sans contact. Sa valeur totale est collectée à partir d'erreurs de mesure individuelles pour divers indicateurs : électromagnétique, température, matériel, élasticité magnétique et bien d'autres.

L'erreur électromagnétique est définie comme une quantité aléatoire. Il apparaît en raison d'une CEM parasite induite dans la bobine par des champs magnétiques externes. Dans un environnement de production, ce composant est créé par un équipement électrique avec une fréquence de fonctionnement de 50 Hertz. L'erreur de température est l'un des indicateurs les plus importants, car la plupart des capteurs ne peuvent fonctionner que dans une certaine plage de température. Il doit être pris en compte lors de la conception des dispositifs de cette classe.

L'erreur d'élasticité magnétique est introduite comme indicateur de l'instabilité des déformations du noyau qui se produit lors de l'assemblage du dispositif, ainsi que le même facteur, mais se manifeste lors de son fonctionnement. L'instabilité des tensions internes dans le circuit magnétique conduit à des erreurs dans le traitement du signal de sortie. L'erreur qui se produit dans le dispositif le plus sensible apparaît en raison de l'influence de la structure du champ sur le coefficient de déformation des éléments métalliques du capteur. De plus, sa valeur totale est considérablement affectée par le jeu et les jeux dans les parties mobiles de la structure.

L'erreur du câble de connexion est déduite des écarts de la valeur de résistance de ses conducteurs en fonction du facteur de température, ainsi que de l'induction de champs électromagnétiques étrangers et de champs électromagnétiques. L'erreur de jauge de contrainte en tant que variable aléatoire dépend de la qualité de fabrication des éléments d'enroulement du capteur (sa bobine, en particulier). Dans diverses conditions de fonctionnement, une modification de la résistance continue de l'enroulement est possible, entraînant le "flottant" du signal de sortie. L'erreur de vieillissement se manifeste en raison de l'usure des éléments mobiles du capteur, ainsi que des modifications des propriétés électromagnétiques du circuit magnétique.

Il n'est possible de vérifier la valeur réelle de ce paramètre qu'à l'aide d'instruments de mesure ultra-précis. Les caractéristiques cinématiques du capteur lui-même sont prises en compte. Lors de la conception et de la fabrication d'éléments sensibles, cette possibilité est prise en compte en amont dans sa conception.

Les capteurs inductifs et capacitifs se caractérisent par des modes de fonctionnement avec de nombreux facteurs d'influence, déterminés par des conditions de fonctionnement spécifiques. C'est pourquoi le choix de la sensibilité et d'un jeu de paramètres de sortie adaptés à une marque d'appareil donnée est déterminant lors de son utilisation en fin de course.