La construcción de cimientos es una tarea de ingeniería compleja y exigente. La durabilidad y estabilidad del edificio en la parte superior depende de la calidad de esta estructura. Los bloques de hormigón, que la industria nacional produce en una amplia gama, ayudarán a acelerar este proceso sin perder resistencia. Este tipo de productos de hormigón tiene sus propias características, fortalezas, debilidades y alcance.

Especificaciones y características de los bloques de hormigón.

Los bloques de hormigón de alta calidad para la base (24-4-6t) corresponden a los siguientes parámetros:

- peso específico - 1800-240 kg / m³;

- grado de hormigón - B7.5- B15;

- resistencia a la humedad - W2;

- el número de ciclos de congelación - 50;

- vida útil - a partir de 75 años.

Los bloques de cimentación pequeños FBS 2-2-4 pesan hasta 30 kg y han demostrado su eficacia en la construcción privada a pequeña escala. Debido a su bajo peso, los elementos prefabricados de hormigón se pueden colocar a mano sin el costoso alquiler de equipos de carga.

Variedades de bloques de hormigón.

Existen tales tipos de FBS:

- Pesado. Diseñado para crear potentes sistemas de soporte de tipo cinta y placa. Fundido de cemento grado M400-600 con la adición de granito triturado. Diseñado para cargas máximas cuando se coloca en suelos inestables y débiles. La instalación se realiza mediante dispositivos de elevación mecánicos.

- Pulmones. Tienen demanda en la construcción privada para crear una base económica para estructuras livianas como cobertizos, glorietas, terrazas y casas de paneles. Como relleno se utilizan arcilla expandida, escoria y otros desechos sólidos de diversas industrias. Otro tipo son los productos huecos, donde el volumen de la estructura monolítica es del 60%.

Dependiendo de las condiciones de construcción, los bloques forman una estructura cerrada o se instalan a intervalos de hasta 70 cm, creando una cimentación discontinua.

Dimensiones y peso

También puede encontrar bloques con los siguientes parámetros a la venta:

- longitud - 1200, 800, 600 mm;

- altura - 300, 400, 500 mm;

- ancho - 200, 400, 500 mm.

Una buena solución para organizar una base columnar es el hormigón armado en forma de cubo con lados de 400, 500 y 600 mm.

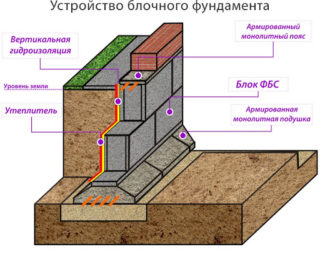

Características de instalación

Para una cimentación hecha de bloques de cimentación, se aplican las siguientes reglas de montaje:

- cumplimiento de la capacidad de carga del producto con las características del suelo;

- nivelación y compactación de la tierra en el lugar donde se colocan los elementos de cimentación;

- disposición obligatoria de descarga de arena y piedra triturada y, si es necesario, un sistema de drenaje;

- sellado de juntas con cemento o mortero de polímero, donde se proporciona, mediante soldadura en partes incrustadas;

- vestirse con media piedra de cada nivel subsiguiente;

- adherencia estricta a la vertical de la mampostería durante la construcción del sistema de cinta.

Una vez completada la instalación, es aconsejable aislar la base y crear una capa de impermeabilización. Esto extenderá su vida útil y creará condiciones más cómodas dentro del edificio.

Área de aplicación

El alcance de FBS no se limita a la disposición de los cimientos de las casas. Se trata de productos bastante versátiles que tienen demanda en diversas áreas de la construcción.

Los bloques se pueden usar para crear objetos como este:

- paredes de sótanos, galpones, locales para animales, niveles de sótanos;

- soportes para puentes, pasos elevados y otras estructuras terrestres;

- bodegas y almacenes de verduras;

- búnkeres cerrados cerca de áreas de hostilidades o instalaciones industriales potencialmente peligrosas;

- áreas de aterrizaje para helicópteros y pequeñas aeronaves de motor;

- edificios tipo torre;

- Barreras temporales o permanentes a lo largo de carreteras para bloquear carreteras y zonas de tráfico peatonal.

El área de uso de los bloques está limitada solo por el presupuesto del desarrollador, así como por la masa de edificios instalados en ellos.

Ventajas y desventajas de los bloques de hormigón.

Muy a menudo, el uso de FBS resulta ser más rentable que el vertido monolítico clásico y para varios indicadores a la vez.

La popularidad de los bloques RC se debe a los siguientes aspectos:

- Instalación rápida. No es necesario esperar 28 días para que el hormigón se endurezca.

- Simplicidad de cálculos de requerimientos de materiales. Las dimensiones estándar facilitan el proceso de cálculo de costos.

- Ausencia casi total de residuos y residuos de construcción.

- Alta resistencia. Los bloques soportan cargas horizontales y verticales sin sufrir daños.

- La seguridad ambiental. Los productos de hormigón están hechos de materiales naturales derivados.

- Durabilidad. Incluso cuando se instalan en un entorno químicamente activo, las unidades durarán 100 años o más.

- Una amplia gama de elementos estándar y adicionales.

Las desventajas incluyen el gran peso de los productos y la incapacidad de crear una estructura monolítica completa a partir de ellos.

Casi todas las ciudades tienen su propia planta para la producción de bloques de cimentación. Las empresas Stroymash, Betonstroy, JSC Chelyabinsk, Eurobeton, Stroybeton, ZZHBI4, Stroykomplekt han demostrado su valía. Sus productos cumplen plenamente con GOST, se distinguen por altos parámetros de todos los criterios de calidad.