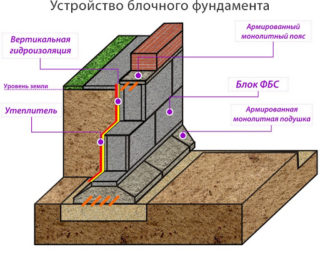

La base prefabricada de una casa hecha de estructuras de hormigón armado se erige rápidamente y no requiere un trabajo preparatorio extenso en forma de instalación de encofrado e instalación de una jaula de refuerzo. Los bloques FBS no requieren tiempo para lograr resistencia, el concreto ha sido probado en la fábrica. La base de la tira se puede cargar con mampostería y el piso del sótano se puede hacer inmediatamente después de que se complete la instalación.

Información básica y el dispositivo de los bloques FBS.

Los bloques de cimentación están hechos de hormigón en forma de estructura rectangular. En el interior, de acuerdo con la tecnología, se instala un marco a partir de ciertos tipos de refuerzo. Las piedras artificiales se fabrican en cualquier tamaño, el peso varía de 240 a 1960 kg.

Características estándar de los bloques de hormigón:

- resistencia al agua W2;

- soportar al menos 50 series de congelación y descongelación;

- densidad dentro de 2.2 - 2.5 t / m3;

- fuerza 100 - 110 kg / cm2;

- resistencia a las heladas F200.

Los elementos prefabricados se suministran con bucles de montaje de refuerzo, que están destinados a ser enganchados durante la instalación mediante grúas y están ubicados en el plano superior. Se usa concreto de la clase B7.5 a B15, arcilla expandida, piedra triturada sirve como relleno.

Las fábricas producen productos a medida con diferentes tipos de mallas metálicas, marcos o elementos lineales laicos. Los fabricantes elaboran mezclas de hormigón con cualidades diferentes, gracias a aditivos especiales que aumentan la resistencia a las heladas o la humedad.

Designación de variedades de fundaciones FBS:

- productos ordinarios estándar de relleno sólido - FBS;

- con huecos internos para reducción de peso - FBP;

- con orificio pasante para tuberías - FBV;

- cojines para cimientos - FL.

El último tipo es una forma trapezoidal plana hecha de hormigón pesado con refuerzo.

Los bloques deben colocarse en la primera fila debajo de los elementos rectangulares para optimizar y distribuir uniformemente la presión del edificio al suelo. Los cojines compensan los desniveles del terreno y reducen las vibraciones en terrenos duros. El revestimiento de hormigón armado reducirá los costes laborales en la construcción de los cimientos.

Ámbito de aplicación

Los productos prefabricados se utilizan para construir los cimientos de estructuras de varios pisos con un gran peso y para erigir el soporte de una casa en construcción privada. El nivel de exigencia dicta la resistencia de la base del bloque, que además cuenta con un marco de metal dentro de cada pieza.

Las bases prefabricadas se utilizan cuando el vertido de secciones monolíticas es inaceptable por varias razones:

- gran distancia de la planta para la producción de mezclas de concreto;

- clima desfavorable para el endurecimiento del material en condiciones abiertas;

- indisponibilidad del cliente para la construcción a largo plazo del ciclo cero;

- deseo de reducir los costos laborales en la instalación.

Los elementos prefabricados para una cimentación extendida no se utilizan en suelos agitados y suelos hundidos, porque la cinta de bloques individuales no resiste muy bien las fuerzas de flexión. En este caso, use un sustrato de almohadas de base o haga una losa monolítica debajo de toda la casa.

En suelo inestable, se puede realizar una cimentación FBS si hay un sistema de separación de presión en forma de pilotes o pilares separados con una conexión por una rejilla o una losa.Es necesario instalar bloques ordinarios, alternándolos con secciones monolíticas para aumentar la resistencia a la flexión, mientras se realiza un aderezo paso a paso de las costuras entre las filas de elementos prefabricados.

Los recortes en los productos se utilizan para colocar comunicaciones, lo que es conveniente para la industrialización de la construcción. A partir de elementos livianos, se colocan las paredes del sótano, el sótano, se utilizan bloques con un relleno de escoria, arcilla expandida, con un tipo de aglutinante de silicona.

Ventajas y desventajas

La principal ventaja es el corto período de construcción de una base sólida. En la construcción de viviendas privadas, no es necesario amasar a fondo los componentes para mantener las proporciones de la mezcla, preparar los materiales y construir el encofrado. En invierno, los cimientos se construyen sin un calentamiento especial del hormigón, lo que ahorra dinero al cliente.

Ventajas de usar bloques de cimentación FBS:

- los bloques se suministran con bucles de montaje para utilizar el equipo de los mecanismos de elevación;

- hay ranuras cóncavas y sobresalientes en las superficies laterales para una conexión más duradera de los elementos;

- para las regiones frías, se agregan aditivos anticongelantes a la mezcla;

- el material se produce en la fábrica, por lo que los productos cumplen con los estándares;

- la vida útil se acerca a los cincuenta años;

- existen tipos especiales de vidrios de hormigón armado para columnas.

La principal desventaja es la dificultad de garantizar la impermeabilidad de las juntas de conexión entre las placas FBS. El problema se resuelve utilizando un cordón de bentonita en los lados exteriores de la junta. El aislamiento general de la humedad se realiza mediante la superficie con fibra de vidrio o polipropileno reticulado. La barrera de agua está montada en la parte superior de la base por encima del nivel de humedad del suelo para que la película no se despegue durante la construcción del ciclo cero.

Los hormigones de baja calidad pueden congelarse, por lo tanto, se les hace un buen aislamiento térmico de las paredes exteriores. El aislamiento de baja densidad se une a los bloques con pegamento, luego se fija con tierra al rellenar los senos de los cimientos.

Trabajo de preparatoria

En el suelo, se dividen los ejes de la base base, tomados del trazado de los bloques para la cimentación. El cálculo correcto de las dimensiones en obra permitirá evitar distorsiones y soportar los requisitos para la instalación de estructuras verticales, así como para el soporte de forjados en muros y columnas.

Procedimiento de preparación:

- Los ejes del edificio son marcados por un topógrafo usando un teodolito (esquinas de la estructura) y un nivel (marcas del fondo de la excavación, trinchera).

- Se estira un cordón a lo largo de los bordes interior y exterior de la cimentación, los puntos de marcado se retiran una distancia fuera del área de construcción para que permanezcan intactos durante el movimiento de tierras.

- Se arregla un sustrato de arena o cemento con apisonamiento y vertido de cada capa, o se coloca un revestimiento de hormigón armado de cojines de cimentación (bloques FL).

- Las partes incrustadas del revestimiento de hormigón armado están soldadas, las costuras se tratan con materiales impermeabilizantes.

- Se comprueba la tensión correcta de la línea de marcado.

Se recolecta arena, piedra triturada y cemento para preparar un mortero para sellar juntas. Los bloques de madera de 50 x 100 mm se utilizan como espaciadores durante la inclinación intermedia de los bloques. Contenedores necesarios para agua y mezcla, palas, paletas, martillos. La horizontalidad se verifica con un nivel de agua o láser, la verticalidad de la instalación de la base del bloque se coordina con una plomada.

Tecnología de colocación

Los elementos se colocan sobre un mortero de cemento y arena, que los une con una almohada rociada o prefabricada. A veces, el plan de distribución implica colocar una malla de alambre en los lugares donde se colocan los cimientos a partir de bloques de hormigón.La corrección de la instalación se verifica con herramientas, ajustadas con una palanca. Si la inclinación es significativa, la unidad se levanta con eslingas y la base se nivela para la instalación.

Las costuras entre los elementos prefabricados se sellan con una solución, habiéndolos previamente perforado y cosido para sellar. La segunda fila se coloca sobre el mortero para que se observe la ligadura de las costuras verticales. Si, durante la instalación, aparecen áreas sin relleno en las que los bloques estándar no encajan, se sellan con concreto. Para ello, se instala encofrado.

La estructura terminada desde el exterior se enfunda con una película para aislarla de la humedad, después de lo cual se aísla con poliestireno, penoizol u otros materiales con baja absorción de agua. El piso del sótano o la pared del primer nivel se coloca inmediatamente después de que el mortero se haya solidificado y se rellenen los senos nasales.

Las paredes del sótano pueden ser más estrechas que la cinta de cimentación o sobresalir. Depende del material de la mampostería, mientras que las dimensiones se seleccionan de acuerdo con el cálculo constructivo. Si la pared es ligera y cálida (hormigón celular, hormigón celular, hormigón celular), su espesor será pequeño. Antes de la colocación, se realiza un aislamiento horizontal y se coloca un flujo de salida galvanizado alrededor del perímetro de la junta. Esto evitará que la lluvia y la nieve penetren en la costura de la junta.

Una forma de ahorrar dinero

Las losas de cojín se pueden colocar a tal distancia que el apoyo del bloque suprayacente con ambos extremos caiga sobre los elementos de hormigón armado. Los espacios entre los equipos de PL están obstruidos con tierra y apisonados. Los ahorros de una instalación tan intermitente son aproximadamente del 22 al 25%, lo que conduce a una disminución en el costo de construir una base prefabricada.

A veces se utiliza una mezcla seca diluida con agua para sellar las juntas entre estructuras prefabricadas. Es conveniente, pero puede reducir el costo preparando un mortero de cemento y arena convencional en una concentración de 1: 3 (cemento y arena, respectivamente).

La organización del sitio de construcción incluye el almacenamiento correcto de bloques a la distancia del brazo de la grúa extendido. Por lo tanto, no tiene que buscar espacio adicional antes de instalar los bloques en la posición de instalación y reubicar los mecanismos de elevación.

En la etapa de construcción del ciclo cero, se utilizan pequeñas grúas de camión de capacidad de elevación adecuada, que pueden hacer frente fácilmente a los bloques de cimentación. Las grúas torre montadas sobre rieles se conectan en la etapa de construcción del segundo piso y los siguientes, cuando las grúas de camión ya no podrán alcanzar la altura requerida.

Es importante utilizar un diagrama de flujo de la construcción, que indica cada etapa del trabajo con una indicación del intervalo de tiempo. Esto permitirá que el equipo alquilado permanezca menos inactivo y la construcción se completará a tiempo. El contratista deberá organizar la entrega de bloques de fábrica y su instalación a partir de ruedas, lo que le dará un ahorro de costos tangible.