Los cimientos de tiras son el tipo de sistema de soporte más demandado y popular en la construcción individual. Estos diseños son confiables, prácticos y duraderos. Sin embargo, estas ventajas solo se pueden lograr si se sigue la tecnología de instalación en cada etapa. Uno de ellos es el refuerzo. Los puntos más críticos son las esquinas que soportan las máximas cargas verticales.

La necesidad de reforzar las esquinas de la base de la tira.

El hormigón es un material muy resistente que puede soportar altas presiones de compresión. Sin embargo, también tiene su propio margen de seguridad, especialmente cuando se trata de cargas de torsión y fractura. Son ellos los que caen en las esquinas de los sistemas de soporte del cinturón.

La necesidad de un correcto refuerzo de estas zonas se debe a los siguientes factores:

- Presión desigual en diferentes lados de la base. Esto provoca estrés en las articulaciones. Un marco de metal puede compensarlos y neutralizarlos.

- Concentración de cargas lineales. Se transfieren a lo largo de un cinturón monolítico a las esquinas, donde alcanzan valores significativos.

El marco de acero actúa como un marco rígido y elástico que neutraliza la presión ejercida por el edificio y el suelo sobre el sistema de soporte.

Esquema de acciones

El logro de la resistencia de la unidad de esquina del marco de la base de la tira se logra mediante el uso correcto de tecnologías existentes y probadas.

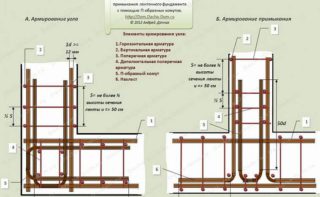

Existen tales métodos de conexión de esquina de refuerzo:

- Superposición. Los extremos libres de las varillas horizontales exterior e interior se doblan y se superponen sobre líneas opuestas en orientación. Los puentes proporcionan fuerza adicional.

- Abrazaderas en forma de L. Aquí, la transición del refuerzo longitudinal externo al interno también se lleva a cabo mediante una conexión superpuesta. El nudo resultante se fija con un fragmento en forma de L con un lado de 50-80 cm.

- Abrazadera en forma de U. Las líneas internas y externas están dobladas en contornos en forma de U, que están cerrados por fragmentos verticales y horizontales. Se considera el nudo más duradero y confiable.

- Ángulo obtuso. Tales conexiones no soportan una gran carga, pero también requieren atención. La conexión se realiza pasando las varillas exterior y exterior a lados opuestos con una superposición de 50 cm. En este caso, los puentes verticales y horizontales se colocan 2 veces más a menudo.

Al crear una losa monolítica vertical y cerrada, se recomienda utilizar la misma tecnología para tejer esquinas de refuerzo. Esto creará un margen igual de seguridad en toda la base. Incluso si la cinta se vierte sobre la rejilla, estas áreas siguen siendo críticas en términos de carga.

Tejido correcto y refuerzo de esquinas.

Es aconsejable conectar las varillas prensándolas con alambres o bridas de plástico. No se recomienda soldar por dos razones. La primera es que después de un fuerte calentamiento, el metal se vuelve flexible y quebradizo. El segundo inconveniente es que se desarrolla óxido debajo de la báscula, lo que eventualmente destruye la conexión.

Para tejer, debe usar alambre de 1-1,3 mm de grosor en rollos o clips de abrazaderas confeccionadas. Puede torcer el cable con unos alicates, un gancho de mano o una pistola inalámbrica semiautomática. Es más fácil y rápido trabajar con bridas de plástico, pero esta opción no es muy duradera y es cara.

El doblado de los fragmentos de las esquinas debe realizarse sin calentamiento previo del refuerzo, utilizando una máquina o un tornillo de banco. Después de realizar las conexiones, se instalan espaciadores en los fragmentos laterales e inferiores del marco. La mejor opción son las ruedas dentadas, que se fijan sin pegamento ni soldadura. El hormigón es pesado y viscoso, y la rígida fijación de la estructura de refuerzo no permitirá que se desplace hacia los lados al verter el mortero.

Al instalar el marco, es necesario mantener una distancia no solo entre las líneas internas y externas. Los puentes verticales deben instalarse con un paso de 40-80 cm, y en las esquinas, a 20-40 cm entre sí. Las varillas principales se seleccionan con un diámetro de 10 a 16 cm y las auxiliares, de 6 a 10 mm. Es aconsejable elegir un refuerzo con una superficie ranurada, que proporciona la mejor adherencia para atar alambre y hormigón. Preste atención a las marcas de metal. "C" significa que se puede soldar y "K" significa que es resistente a la corrosión.

Refuerzo de pilares

El esquema de refuerzo de las esquinas de la base de la tira es similar a los métodos que se utilizan al conectar bielas en esquinas agudas, derechas y obtusas.

En los lugares de apoyo de fragmentos internos al perímetro de la base, se utilizan los siguientes métodos de acoplamiento:

- superposición;

- Abrazaderas en forma de L;

- Abrazaderas en forma de U.

La conexión se lleva a cabo de manera similar a los refuerzos, solo todas las acciones se realizan dos veces, en una orientación de espejo. Además, las juntas están reforzadas con fragmentos longitudinales que pasan a lo largo de las varillas interior y exterior.

Errores comunes y consejos útiles

Los principales errores que se encuentran con mayor frecuencia al reforzar un sistema de soporte de cinta:

- trabajar sin un dibujo y cálculos preliminares, lo que conduce a dificultades en el ensamblaje y violaciones de su tecnología;

- refuerzo de zonas de esquina con varillas viscosas de varillas longitudinales en ángulo recto;

- instalación de elementos doblados sin anclaje;

- soldadura a tope de refuerzo, que es una opción extremadamente poco confiable;

- tejido de puntos de mira sin el uso de pliegues y superposiciones;

- el uso de soldadura para metal que no esté destinado a esto;

- el uso de piezas de hierro o materiales que absorben la humedad como soportes y espaciadores; esto conduce a daños por óxido en el marco;

- refuerzo de la cimentación con varillas de dudosa procedencia o sin margen de seguridad insuficiente;

- ensamblaje de metal recubierto de óxido y no pretratado contra la corrosión;

- clavar elementos verticales del marco en el suelo mediante drenaje e impermeabilización.

Los errores de refuerzo son los motivos de la aparición de grietas en las esquinas de la base, reparaciones costosas, distorsiones y posible colapso de la estructura.