El hormigón ralentiza el fraguado a bajas temperaturas ligeramente por encima de cero y los valores negativos destruyen la estructura de la piedra artificial. Verter hormigón en invierno conduce al hecho de que el agua no tiene tiempo de reaccionar con el cemento, se congela y aumenta su volumen. Las tensiones que surgen en el interior destruyen el hormigón, que no ha ganado fuerza. Con la llegada del calor, el agua se descongela y el fraguado continúa. Pero en el cuerpo del material hay estructuras destruidas que reducen la capacidad de carga.

Características del vertido de hormigón a temperaturas bajo cero.

Se necesita un entorno óptimo para el endurecimiento del hormigón, si el aire no se ha calentado más de + 5 ° C, o los valores se reducen a valores negativos. Las condiciones de humedad-temperatura se crean para reducir el tiempo de curado y la ganancia de resistencia en las primeras etapas.

Métodos de aceleración:

- calentamiento debido al calor interno de la masa de hormigón;

- Suministro de calor a la estructura desde el exterior.

El primer método se utiliza para variedades de endurecimiento rápido, mezclas de alta resistencia, variedades de cemento de grano fino. Este grupo incluye astringentes con un bajo grado de ingesta de líquidos. El hormigonado a bajas temperaturas se realiza con la adición de plastificantes para reducir el volumen de agua requerida, y los aditivos anticongelantes químicos aceleran el fraguado.

La temperatura dentro del producto depende de la cantidad de energía que se produce durante el proceso exotérmico de unión de moléculas de agua. Dicha energía no es suficiente para obtener la resistencia del nivel de rotura y, en condiciones de heladas, este grado no se puede lograr sin medidas adicionales.

- estructuras masivas: no menos de + 5 ° С;

- estructuras de paredes delgadas - no menos de + 20 ° С.

A veces, se puede suministrar una cantidad suficiente de energía desde el exterior al producto con indicadores negativos. La reserva de calor interna en el hormigón aumenta al calentar áridos y líquidos. Para esto, se observa cierta tecnología para preparar la solución en el sitio de construcción, lo que requiere costos adicionales de mano de obra y energía.

Cosas a considerar al colocar concreto en invierno

Durante la preparación de la mezcla, los componentes de hormigón están protegidos de la nieve, la formación de hielo y la congelación. Los aglutinantes se almacenan en recipientes cerrados o bolsas de material resistente a la humedad. En las fábricas, los componentes, los agregados y el agua se calientan para su distribución a los mezcladores de vehículos. La solución se prepara en una habitación climatizada, por lo que se obtiene una masa de la temperatura requerida a la salida.

La arena y la piedra triturada se calientan con registros en forma de intercambiadores de calor, a través del cuerpo del cual pasa vapor o agua, calentada a + 90 ° C. El líquido recibe la temperatura en los calentadores de agua, desde allí se suministra a los tanques de suministro. Los tanques se colocan no lejos del lugar de preparación y están equipados con un dispositivo para drenaje dosificado.

La temperatura de la masa puede aumentar si la mezcla se prepara en batidoras eléctricas, dentro de las cuales se proporciona calentamiento a vapor. La mezcla se transporta en auto batidoras calefactadas, se utilizan contenedores isotérmicos.

El vertido de hormigón a temperaturas bajo cero se realiza en camiones volquete, donde la temperatura corporal aumenta debido a los gases de escape durante el escape. La carrocería del automóvil está cubierta con pantallas térmicas, tapas de madera o lonas. La mezcla se entrega al sitio sin sobrecargas adicionales en el camino, para no reducir la cantidad de energía interna.

Las mangueras y los tubos de hormigón se calientan antes de introducirlos en el encofrado y al final del trabajo se limpian con raspadores. No está permitido lavar con agua, para que no aparezca hielo dentro de la tubería.

El uso de aditivos al verter hormigón.

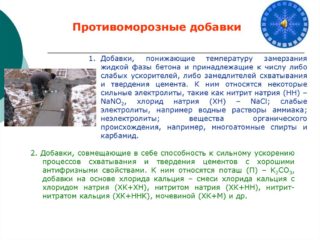

Componentes anticongelantes:

- nitrito de sodio;

- cloruro de sodio + cloruro de calcio;

- nitrito de sodio + cloruro de calcio;

- urea + nitrato de calcio;

- nitrato de calcio-nitrito + urea;

- cloruro de calcio + urea;

- potasa.

Los aditivos se seleccionan según el diseño, la cantidad de accesorios, la presencia de corrientes parásitas y el clima ambiental. No se pueden agregar componentes anticongelantes al verter estructuras con refuerzo de metal endurecido térmicamente. Los modificadores no se utilizan al hormigonar estructuras, donde posteriormente se producirá la electrificación y aparecerán corrientes de inducción de Foucault.

Los aditivos anticongelantes ralentizan el logro de la resistencia en comparación con el tiempo de fraguado en un entorno normal y sin aditivos. La potasa lleva al hecho de que a -50 ° C el hormigón solo se endurecerá en un 75% en 28 días, mientras que en circunstancias normales la mezcla habría ganado un 100% de resistencia.

Se tiene en cuenta el efecto de componentes adicionales sobre las propiedades mecánicas y tecnológicas de la solución, por ejemplo, plasticidad, trabajabilidad. El hormigón con urea no debe calentarse por encima de + 40 ° С, ya que el aditivo se destruye. Las sales de cloruro crean una capa blanquecina en la superficie, lo que perjudica la apariencia de la estructura. La mezcla de hormigón no debe contener partículas de sal sin disolver.

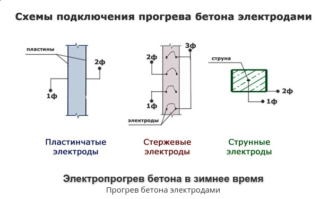

Tecnología de hormigón electro-poroso

Los electrodos suministran corriente eléctrica, se libera calor, que se gasta en aumentar la temperatura de la carcasa y la masa de hormigón y compensa las pérdidas de energía en la habitación circundante. El calentamiento del hormigón está determinado por la cantidad de energía producida, el modo se selecciona en función de la pérdida de calor en las heladas.

El encofrado calefactor transfiere el calor de su área por transferencia de calor, se utilizan los siguientes elementos:

- placas de mica;

- cables;

- Elementos de calentamiento;

- tejido de carbono-grafito;

- redes de calefacción.

Este método es óptimo para cimientos (SNiP 303.01 - 1987) y bases para la instalación de equipos, se utiliza para columnas, vigas, secciones monolíticas de pisos.

El calentamiento por infrarrojos es un aumento en la temperatura del hormigón de los emisores de ondas correspondientes dirigidas a la superficie de un producto de hormigón armado.

Utilizado para los siguientes trabajos:

- calentamiento de suelos y hormigón congelados, encofrados, armaduras;

- reducción del tiempo de fraguado en encofrados deslizantes;

- obteniendo una cortina térmica en lugares inaccesibles para calefacción eléctrica.

El circuito de fase determina la forma de intercambio de corriente en la estructura. Si se conectan electrodos opuestos a diferentes polos, la corriente fluye a través de toda la masa de hormigón. Si las placas adyacentes están conectadas a diferentes polos, la corriente calienta los bordes del concreto y la capa interna se calienta debido al contenido de calor inicial.

Aislamiento térmico de hormigón

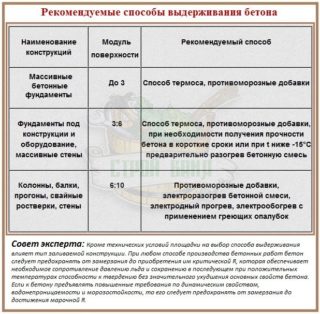

Existen métodos para mantener la mezcla:

- termo;

- termo que utiliza aceleradores de fraguado de masa;

- un termo con el uso de sustancias combinadas que simultáneamente aceleran el endurecimiento y mejoran la plasticidad.

El aislamiento térmico es una opción económica para verter hormigón a temperaturas bajo cero. Se aprovecha la energía obtenida durante el endurecimiento de la mezcla, que se almacena en el interior de la masa debido al encofrado caliente. La masa está ganando energía a tiempo, a pesar de la estación fría.

Se utiliza un termo para verter la solución en cualquier estructura, así como en caso de altos requisitos de calidad del hormigón en términos de permeabilidad al agua y resistencia a las heladas. El mantenimiento caliente de la mezcla excluye la aparición de tensiones en la masa y la aparición de grietas. La elección de los parámetros de aislamiento depende de la masividad de la estructura, las condiciones climáticas, el viento y la actividad del aglutinante.

Calefacción de hormigón interior y exterior

La temperatura de la solución sin modificadores anticongelantes no debe ser inferior a + 5 ° C, y los aditivos aumentan el rango de trabajo a -10 ° C. Las estructuras de hormigón se pueden cargar y realizar más trabajos solo después de alcanzar el 100% de resistencia a la compresión.

La masa de hormigón calentada se mezcla en invierno un 25% más de tiempo en comparación con la preparación en caliente. La base para la colocación se calienta si existe riesgo de congelación por contacto con hormigón viejo o piezas metálicas incrustadas. La vibración del hormigón para destilar burbujas tarda más del 25% del tiempo.

El aislamiento externo se organiza con materiales de encofrado livianos, por ejemplo, paneles de pared de tres capas, cuya parte exterior está hecha de fibrocemento, metal, madera contrachapada y la capa interior es espuma de poliuretano.

La calefacción interna utiliza energía del armario de distribución a través de cables. La irradiación infrarroja asume una automatización completa con el encendido y apagado periódicos del dispositivo de acuerdo con un programa determinado.