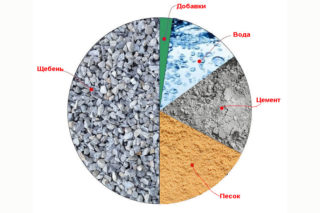

El material pétreo se obtiene mezclando y endureciendo una masa compactada que contiene un aglutinante, masilla y agua. Las proporciones del hormigón juegan un papel importante en la creación de durabilidad y la probabilidad de no colapsar por compresión. Se agregan aditivos especiales a la mezcla para mejorar las propiedades del material cuando se usa en varios diseños.

- Composición del hormigón y aditivos especiales.

- Requisitos para la composición del hormigón.

- La composición y proporciones del hormigón para un cubo y para una hormigonera.

- Cemento М400

- Cemento М500

- Reglas y recomendaciones básicas para mezclar hormigón.

- Características de las mezclas de hormigón.

- Alcance del hormigón

Composición del hormigón y aditivos especiales.

Durante la producción, se mezclan arena, piedra triturada, cemento y agua, la concentración de ingredientes está determinada por la marca del cemento aglutinante, el tamaño del agregado y la calidad de la arena. La masa de hormigón incluye una serie de repelentes de agua, plastificantes. Durante el proceso de hormigonado, el agua y el cemento siguen siendo los principales componentes aglutinantes de la mezcla.

Según el propósito, existen mezclas ordinarias para la construcción civil e industrial, soluciones especiales para tender carreteras, erigir estructuras hidráulicas y dispositivos de aislamiento térmico. Hay compuestos para fines especiales que resisten altas temperaturas, agresiones químicas y protegen contra la radiación.

El hormigón se subdivide de acuerdo con GOST 74.73 - 2010, GOST 25.192 - 2012, según varios indicadores:

- tipo de aglutinante: escoria, supercemento, alcalino, alabastro, composiciones de silicato;

- estructura: mezclas densas y porosas, agregados de consistencia especial;

- condiciones de curado: endurecimiento en el entorno natural, con tratamiento de calor y humedad, varias presiones.

La proporción de cemento y arena para el hormigón sigue siendo importante. Los aditivos imparten características y propiedades específicas a las mezclas.

Tipos de aditivos reglamentarios de acuerdo con GOST 24.211 - 2008:

- plastificantes para reducir el volumen de agua, estabilizadores para evitar la delaminación;

- ajustadores de movilidad para transporte de larga distancia;

- aditivos para aumentar la resistencia a las heladas, la resistencia a la corrosión, la resistencia al agua;

- retardadores para retrasar el inicio del fraguado;

- aceleradores para endurecimiento rápido.

Se introducen componentes para aumentar la densidad, resistencia al impacto, abrasión de la piedra artificial. Los componentes fotocatalíticos permiten que el material sólido se auto-limpie de la suciedad y el polvo. La fórmula del hormigón asume la introducción de ingredientes minerales para aumentar la viscosidad y la actividad puzolánica.

Requisitos para la composición del hormigón.

Por densidad, las piedras artificiales se dividen en tipos:

- especialmente pesado con una densidad de más de 2500 kg / m³;

- pesado - 2200 - 2500 kg / m³;

- ligero - 1800 - 2200 kg / m³;

- pulmones - 500 - 1800 kg / m³;

- especialmente ligero - menos de 500 kg / m³.

La marca se asigna según cada área de aplicación. Se tienen en cuenta las condiciones de preparación y transporte a distancia, las circunstancias de endurecimiento. Se selecciona el tamaño del relleno grueso, que está vinculado a la capacidad de la hormigonera, su tipo, dimensiones del producto y el nivel de refuerzo.

El ingrediente astringente influye en la calidad de la mezcla:

- el hormigón magro se caracteriza por una baja concentración de cemento y una mayor inclusión de piedra triturada;

- graso: altas proporciones de aglutinante y una pequeña cantidad de relleno grueso;

- comercial: la proporcionalidad de los componentes se toma de acuerdo con las recomendaciones estándar.

El relleno es hasta el 85% del volumen de la mezcla, forma un núcleo sólido, reduce la contracción y previene grietas. Es necesario tener todas las piezas necesarias para mezclar hormigón en una hormigonera doméstica y observar la precisión de la dosificación.

La composición y proporciones del hormigón para un cubo y para una hormigonera.

La proporción de cemento y agua (W / C) se denomina módulo agua-cemento, que se tiene en cuenta en la producción de masa de hormigón. Cuanto menor sea la relación A / C, más fuerte será la mezcla. Teóricamente, la relación debería estar dentro de 0,2, pero dicha masa tiene poca plasticidad y es incómoda trabajar con ella. En la práctica, se hace un lote con un indicador de 0,3 - 0,5.

Agregar mucha agua es un error en la proporción de concreto para una base u otra construcción. La movilidad de la masa de hormigón aumenta, pero la resistencia a la compresión y la densidad disminuyen. Los poros de la mezcla aparecen como consecuencia de la evaporación del exceso de humedad, que no ha reaccionado con el cemento durante el proceso de endurecimiento. El agua no reacciona completamente si no hay suficiente cemento aglutinante.

Los grados de piedra de hormigón se determinan teniendo en cuenta la resistencia a la compresión última, que se determina probando cubos estándar de material solidificado con un tamaño de 200 x 200 mm. Las marcas aceptadas son M600, M500, M400, M300, M150, M100 y menos. El hormigón muestra una fiabilidad diferente dependiendo del relleno de piedra (piedra triturada, escoria, grava, arcilla expandida) y de las características del cemento.

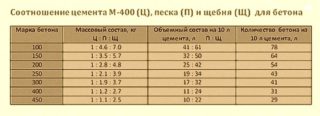

Cemento М400

Si toma una hormigonera doméstica con un volumen de mezcla de 110 litros en la salida, la preparación del hormigón requerirá la cantidad de componentes:

- cemento - 18,5 kg;

- arena - 52 kg;

- piedra triturada - 115,7 kg;

- agua - 5,8 litros.

Es mejor usar arena natural mediana a gruesa. El uso de arena arcillosa es limitado. Una pequeña cantidad de partículas de arcilla reduce la resistencia del hormigón. La arena se enriquece en el proceso de lavado, mezclándose con material importado de alta calidad.

Proporciones de cemento M400, arena y piedra triturada para la obtención de diferentes grados de hormigón en un balde (en kilogramos):

- M100 - 1,0: 4,6: 7,0;

- M150 - 1,0: 3,6: 5,6;

- M200 - 1,0: 2,7: 4,9;

- M250 - 1,0: 2,3: 3,8;

- M300 - 1,0: 2,0: 3,5;

- M400 - 1.0: 1.3: 2.5.

El agua generalmente se toma en la mitad del volumen de cemento. El grado del hormigón depende de lo que se construirá, por ejemplo, una base para una cerca, un área ciega, una regla o un pilar.

Debe mezclar la solución antes de usarla, en un volumen que pueda usarse en 2 horas.

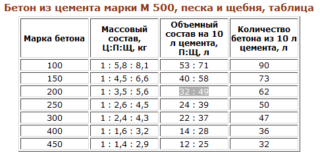

Cemento М500

Para preparar la mezcla en una hormigonera con una producción de masa final de 240 litros, se toman los siguientes componentes:

- cemento - 40,5 kg;

- arena - 113,8 kg;

- piedra triturada - 235 kg;

- agua - 12,65 litros.

En lugar de arena, puede utilizar los restos de la industria metalúrgica, minera, química. Es difícil hacer incluso concreto M400 en casa, y es mejor pedir la marca M500 en la fábrica. Los fabricantes venden kits de mezcla de agua seca en el lugar, pero dichos kits deben obtenerse de un proveedor de confianza.

Las proporciones de la composición del hormigón para la base de cemento M500, arena y relleno para la preparación de varios grados de hormigón en un cubo (en kilogramos):

- M100 - 1,0: 5,8: 8,1;

- M150 - 1,0: 4,5: 6,7;

- M200 - 1,0: 3,5: 5,5;

- M250 - 1,0: 2,6: 4,4;

- M300 - 1,0: 2,4: 4,4;

- M400 - 1.0: 1.7: 3.3.

La proporción es correcta para hormigones que se colocan sobre una superficie densa. La base porosa absorbe la humedad de la mezcla, por lo que la masa solidificada es 1,5 veces más fuerte.

Reglas y recomendaciones básicas para mezclar hormigón.

La mezcla se compacta cuidadosamente durante el proceso de fabricación y colocación, y se observan las proporciones.El aire se expulsa de los espacios y la lechada se redistribuye para lograr una adhesión firme al agregado sólido. Los vibradores eléctricos manuales se utilizan al verter áreas monolíticas, y las mesas vibratorias se utilizan en la fabricación de hormigón armado y bloques de hormigón (losas, vigas, vigas).

La impermeabilización se realiza en 2 etapas:

- se agregan aditivos fortalecedores a la composición;

- Las estructuras terminadas están cubiertas con una capa impermeable de acción penetrante.

Los componentes se introducen en la masa que resisten la corrosión. La forma de la estructura y la ubicación se elige para que el producto terminado esté menos expuesto a fuerzas de cizallamiento, dobleces y otros tipos de destrucción, y solo tome la carga de compresión.

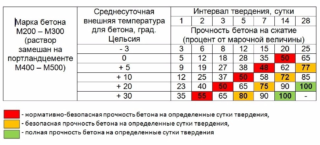

En invierno, el hormigón se calienta en el sitio de construcción después de ser colocado en el encofrado. En las heladas, la interacción del agua y el cemento se debilita, la masa no gana fuerza. Después de descongelar, estos elementos pueden desintegrarse en sus componentes individuales. Para calentar, se insertan electrodos en la masa a través de la cual pasa una corriente eléctrica.

Características de las mezclas de hormigón.

La clase de hormigón está determinada por la resistencia a la compresión. El cubo se prueba por compresión y en 95 casos colapsa con una sola carga, que se toma como límite. La clase se indica con la letra B y números que indican el valor de la presión límite en MPA (megapascales), por ejemplo, B25.

Al diseñar, se asigna la edad de la mezcla, que corresponde a su resistencia a la tracción y a la compresión a lo largo del eje central en un cierto tiempo de solidificación. El grado de hormigón con la letra M y los números del 50 al 1000 significa resistencia última en kgf / m³.

La trabajabilidad de la mezcla significa el tiempo de asentamiento del cono de la muestra de hormigón seleccionada y es un indicador importante al hormigonar con una bomba de hormigón:

- superduro - más de 50 segundos;

- difícil - 5 - 50 seg.;

- movible - menos de 4 seg.

Otros indicadores son resistencia a la flexión, resistencia a las heladas, resistencia al agua. La resistencia a las heladas se muestra con la letra F y los números 50 - 1000, que indican el número de series de congelación y descongelación hasta su destrucción. La resistencia al agua se muestra con la letra W y los números 2 - 20, que indican la cantidad de presión que puede soportar una muestra cilíndrica.

Alcance del hormigón

La piedra artificial se utiliza en diferentes direcciones de construcción, dependiendo de las proporciones de componentes, cemento y aditivos que se establecieron en la producción del producto.

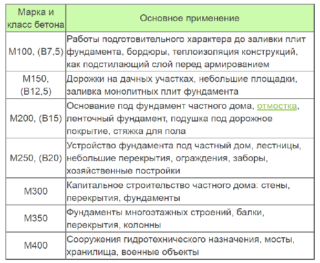

Alcances de grados por fuerza:

- fabricación de cojines de apoyo para cimientos - M100, M150;

- vertido de soleras monolíticas, bases, caminos, muros de contención, área ciega - M200;

- instalación de cimientos de tiras monolíticas, cimientos de losas, elementos de carga, superficies de carreteras - M350;

- construcción de estructuras para estructuras hidráulicas, minas - М400 y М450;

- construcción de estructuras con requisitos especiales de calidad, por ejemplo, presas, presas, estaciones de metro: M500, M550.

En la construcción privada se utilizan diferentes tipos de hormigón. Para colocar los pisos, las especies cálidas se toman con el uso de escoria, arcilla expandida en lugar de piedra triturada. Los residuos de carpintería se utilizan como relleno, se utilizan virutas, aserrín. Tales mezclas son más ligeras y previenen la hipotermia de la habitación. Las composiciones se refuerzan con una malla al construir entradas a la casa, descensos al garaje, con el fin de reducir el efecto de cizallamiento.

En la construcción de capital, el hormigón se utiliza para la construcción de edificios altos y bajos, arcos, puentes, cúpulas, vigas y tuberías. La estructura metálica en losas, vigas, vigas amplía las posibilidades de utilizar productos de hormigón armado.

Todo esto está muy bien, pero en la práctica los componentes no se miden por masa, sino por volumen. Me impulsó una proporción tan volumétrica: todos por igual. Cemento / arena / piedra triturada = 1/1/1. Me parece que no hay suficientes escombros. Quien entiende, dime

1 balde de cemento, / 4 baldes de arena / 4 baldes de escombros ... Se echaron varias docenas de cimientos, sin quejas. Para el endurecimiento, no puede 4, sino 3 cubos de brea. ... Aunque! \ 4 es casi normal en todas partes. Grado de cemento 400. No use exámenes de detección. en lugar de escombros. Piedra triturada, fracciones 10-12. o 20-40.