El hormigón se crea mezclando un aglutinante, masilla, arena y agua. Se cuida la mezcla colocada en el encofrado y se crean las condiciones óptimas para el endurecimiento y curado. En verano, el material se riega y se cubre con aserrín y películas para mantener el régimen de humedad. Antes de cargar, la base de la tira debe asentarse para que no se derrumbe durante la construcción de las paredes.

Ganancia de fuerza

La estructura de la mezcla y las condiciones de cuidado afectan la deformabilidad y resistencia del producto final. El proceso físico y mecánico de producción de hormigón comienza con la mezcla con agua de una composición de cemento y masilla seleccionada racionalmente. Aparecen partículas gelatinosas en la masa de cemento y agua.

Cuando se mezcla, el gel envuelve las partículas sueltas de piedra triturada, se endurece uniformemente y se obtiene una piedra de cemento. El macizo une partículas grandes y pequeñas en concreto sólido, mientras que la fragilidad y la resistencia dependen del tipo de cemento, la masa de agua en la composición tiene un efecto significativo.

Ganancia de fuerza:

- en condiciones normales, el hormigón obtiene un indicador de resistencia máxima en 28 días;

- si es necesario, el endurecimiento se acelera mediante el procesamiento en autoclaves (productos prefabricados) y la resistencia requerida se obtiene dentro de las 15 a 18 horas posteriores a la preparación de la mezcla;

- en la construcción, se utilizan aceleradores de endurecimiento y retardadores, según la tecnología y los objetivos finales.

A temperaturas bajo cero, los morteros de hormigón ralentizan el conjunto de la resistencia, porque la actividad de hidratación disminuye. La humedad no ligada se congela en hielo y su volumen aumenta varias veces y aparecen tensiones destructivas.

El descongelamiento reanuda la hidratación, pero la estructura dañada no le permite ganar la fuerza requerida. Importa cuánto tiempo permanece la base antes de congelarse.

Si la mezcla gana un 40-50% de resistencia antes de la formación de hielo, la escarcha ya no será decisiva para obtener las propiedades físicas y mecánicas de diseño.

Avaro

La temperatura afecta la velocidad del proceso:

- con un indicador de + 20 ° C (tomado como condiciones normales), el ajuste inicial dura 2 horas y finaliza después de 3 horas;

- una disminución a ± 0 ° С aumenta el tiempo a 15-20 horas, mientras que el inicio de la cristalización se pospone a 5-9 horas desde la puesta;

- en autoclaves, el ajuste es de 10 a 25 minutos.

A veces, debido a circunstancias imprevistas, el mezclador palas la mezcla de hormigón ya en la instalación hasta 12 horas. La masa no se endurece, pero un retraso prolongado en el fraguado provoca cambios irreversibles que reducen la calidad. Esto es especialmente peligroso en la temporada de calor, por lo que es mejor usar la mezcla traída en otro lugar, si es posible.

Endurecimiento

El proceso comienza después de que la mezcla se haya asentado. El endurecimiento y la obtención de fuerza no dura un mes o dos, sino que continúa durante varios años. Se necesita un período de 28 días para un juego de una marca aprobada de piedra artificial. En los primeros días, la solución se endurece rápidamente, luego el procedimiento se ralentiza.El hormigón disminuye de volumen cuando se solidifica en aire y aumenta de volumen cuando se solidifica en agua (la masa se hincha).

El curado está influenciado por factores:

- Marca y cantidad de cemento. Un aumento del aglutinante en la composición conduce a una mayor caída. La alúmina y los cementos activos mejoran la compresión, y los tipos que no se contraen ni se expanden no reducen el volumen de la mezcla.

- La cantidad de agua. Se recomienda tomar 1/2 volumen de líquidos del volumen de cemento. El exceso de agua aumentará la compresión a medida que se cura.

- La calidad y el tamaño del relleno. Los componentes de grano fino y los materiales porosos (escoria, arcilla expandida) dan una alta contracción. Se recomienda introducir piedra triturada de varias fracciones en la solución.

Como aceleradores se utilizan sal de calcio de ácido clorhídrico, sal de sodio de ácido sulfúrico, cloruro de calcio y otros productos químicos.

El modo de endurecimiento se establece calentando la mezcla, tiempo durante el cual la base debe asentarse en invierno en carcasas aisladas, calentamiento de electrodos y recubrimiento.

Detalles concretos

El concreto debe cumplir con ciertas características físicas y mecánicas, que incluyen indicadores de resistencia, capacidad de adherirse a armaduras metálicas, entre otras. Dependiendo del lugar de aplicación, se imponen requisitos sobre resistencia a las heladas, resistencia al calor, resistencia a la corrosión en un microclima agresivo.

El hormigón se divide de acuerdo con los siguientes criterios:

- Estructura. Las mezclas densas no tienen espacio interior desocupado. Poro grande - con poca o ninguna arena. Los porosos incluyen cargas celulares, en las que también se imparte microporosidad artificial al aglutinante. El hormigón celular contiene huecos cerrados obtenidos artificialmente.

- Densidad. Los particularmente pesados tienen un peso volumétrico de más de 2500 kg / m³, pesados - de 2200 a 2500 kg / m³, ligeros - de 1800 a 2200 kg / m³, ligeros - 800 - 1800 kg / m³.

- Composición del grano. Distinga entre mezclas de grano grueso, de grano medio y de grano fino.

Las propiedades requeridas están determinadas por la composición cuantitativa de los componentes y aditivos activos que aumentan las cualidades requeridas.

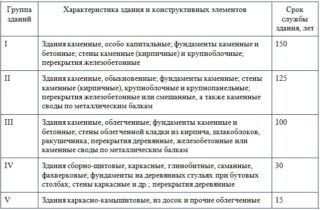

Vida útil de la fundación

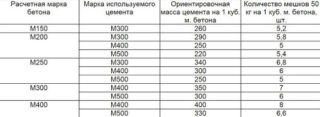

El tipo de cimentación de la casa se elige teniendo en cuenta las cargas y propiedades del suelo. La resistencia y durabilidad del hormigón está influenciada por varios factores, por ejemplo, la composición de la mezcla. Para la base, se toman grados de cemento de al menos M250; de lo contrario, existe la posibilidad de que las esquinas de la estructura se hundan después de un tiempo.

La vida útil del hormigón se estima en 50 - 100 años, todo depende de la preparación, las condiciones de trabajo y los aditivos para mejorar las propiedades del material. La durabilidad depende del tipo de relleno. La piedra triturada aumenta la resistencia y el tiempo de funcionamiento del soporte de la estructura sobre hormigón de escoria o hormigón de arcilla expandida tiene una definición de límite de 75 años.

El período de funcionamiento de la base sin destrucción también depende del cumplimiento de la tecnología de colocación de la solución, se presta atención a la vibración de las capas, el secado lento y el refuerzo. El tipo de hormigón se elige teniendo en cuenta las condiciones de funcionamiento, por ejemplo, alta humedad, permafrost, suelo con mayor agitación y otros factores.

Cuando empezar a construir muros

Después de colocar el hormigón en el encofrado, debe reposar durante casi un mes hasta que se pueda seguir construyendo la casa. Esto causa problemas adicionales si la construcción se lleva a cabo a un ritmo acelerado. Pero la condición de endurecimiento del hormigón y la ganancia de resistencia permanece sin cambios, por lo que se debe detener todo el trabajo.

En las condiciones del sitio de construcción, es posible realizar otros trabajos que no estén relacionados con la carga de hormigón. Se permite desmontar el encofrado para poder utilizar las tablas o tableros en la siguiente parcela. Después de 10 a 15 días, la masa ya se endurece y mantiene su forma perfectamente, por lo tanto, no se producen astillas durante la extracción de las cáscaras. Si se utiliza un encofrado no desmontable aislado, el hormigón se endurece aún más.

Se recomienda quitar los escudos, vigas de soporte y vigas cuando se alcanza el 50% de la resistencia especificada del material.El período de acumulación de fuerza se puede reducir mediante el calentamiento, pero tales acciones deben realizarse con precisión tecnológica y estar justificadas.

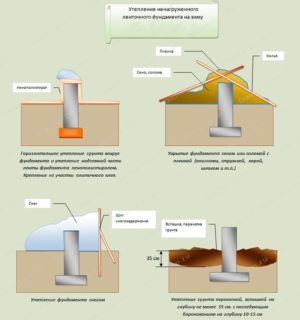

Conservación de la fundación

El período durante el cual la base puede permanecer sin una casa no está regulado, pero debe tenerse en cuenta que en invierno puede hincharse sin carga. Más a menudo, tal peligro surge para la base de la tira, sobre la cual el suelo ejerce fuerzas de flexión, torsión y tracción cuando la humedad del suelo se congela.

Trabajo de conservación:

- la cinta se quita del encofrado, porque el árbol se hincha con la humedad y contribuye a humedecer el hormigón;

- el lateral y las superficies y la parte superior están tratados con masilla impermeabilizante o se utiliza material en rollo;

- se realiza un sistema de drenaje alrededor para drenar el agua, si esto no se hizo durante el desarrollo del ciclo cero;

- use aislamiento en rollo, luego la superficie de la base y sus lados se envuelven en celofán con la fijación de los bordes del viento, puede colocar ladrillos.

Es necesario que la base permanezca hasta que se obtenga el 100% de resistencia sin heladas, solo entonces se conserva para el invierno. Las losas monolíticas, las estructuras columnares también están aisladas de la humedad, aisladas y cubiertas con una película impermeable. Los cimientos de pilotes deben reforzarse con flejes de metal antes del inicio del clima frío.

Señores, la base ya se puede cargar cuando alcanza el 70% de la fuerza de la marca. Y esto sucede durante las primeras dos semanas (verano). Y en 28 días, el hormigón está ganando marca, y no su máxima resistencia. No engañes a la gente. La gente construye casas para ellos mismos, no plataformas de lanzamiento para naves espaciales, para esperar un mes después de que se inunde el BS.