El calentamiento a altas temperaturas es un componente indispensable de muchas tecnologías que se utilizan en el arte del hogar, las actividades comerciales y la producción industrial. Los dispositivos de calefacción de fábrica se distinguen por su alta eficiencia y, en consecuencia, un precio que está lejos de ser asequible para todos. Un horno de mufla de bricolaje para el endurecimiento de metales se puede ensamblar a un costo mínimo con un rendimiento excelente. Para lograr el resultado deseado, debe familiarizarse con el dispositivo, el principio de funcionamiento y las posibles opciones para ensamblar un horno de 1000 grados con sus propias manos.

¿Qué es un horno de mufla?

Un horno de mufla es un dispositivo térmico diseñado para calentar materiales a una temperatura predeterminada. Consta de una cámara de calentamiento y una cápsula (mufla) en la que se coloca el objeto a tratar.

El ámbito de aplicación de los dispositivos es bastante amplio:

- Análisis de laboratorio. Las propiedades de muchos minerales aparecen a altas temperaturas.

- Artesanía de herrero. Calentar las piezas manteniendo su forma y la ausencia de incrustaciones.

- Endurecimiento del metal. El tratamiento térmico cambia la estructura cristalina, aumenta la resistencia y la rigidez.

- Fusible. Aislamiento de la sustancia requerida de materias primas heterogéneas. Así se obtienen los lingotes de aluminio, oro y plata.

- Recocido. Ayuda a lograr la microestructura deseada al crear piezas a partir de múltiples componentes.

- Incendio. Otorgar a los objetos las propiedades deseadas, como dureza, presentabilidad, resistencia a la humedad y reactivos químicos.

- Tratamiento térmico. Eliminación de agua, ácido, aceites y otros líquidos de la sustancia con el fin de que se seque por completo.

- Vacaciones. Eliminación de tensiones internas después de fundir o templar, logrando ductilidad.

- Ashing. Eliminación de impurezas por incineración. Determinación de la presencia de minerales en la aleación investigada.

El uso de las funciones del dispositivo le permite obtener hermosas cerámicas, recuerdos y productos de metal únicos.

Variedades de hornos de mufla.

Los dispositivos de calefacción se diferencian de varias formas, lo que no afecta especialmente a su rendimiento.

Entre los especialistas, se ha adoptado una clasificación según determinadas categorías.

Fuente de energía:

- electricidad;

- gas natural;

- carbón de coque;

- leña.

Tipo de protección de contenido:

- en el aire (solo mecánico);

- ambiente gaseoso (argón, helio, nitrógeno);

- aspiradora.

Diseño de caja (método de carga):

- vertical;

- horizontal;

- desmontable (tapa).

Grado de calentamiento:

- moderar;

- medio;

- alto;

- Ultra alto.

Existe una gradación según los materiales estructurales, refractarios y eléctricamente conductores utilizados en la fabricación de estufas.

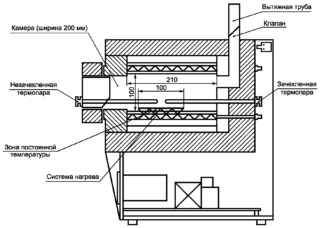

Diseño de horno de mufla

Los productos constan de las siguientes partes:

- Alojamiento. La forma y el tamaño están determinados por el alcance de las tareas asignadas al dispositivo. Es obligatorio instalar una válvula para purgar los gases emitidos durante el procesamiento.El cuerpo puede ser de metal o de polímeros modernos.

- Elemento de calefacción. Puede ser una estufa de carbón o de leña, DIEZ, un quemador de gas.

- Revestimiento interno. Las paredes están revestidas con placas de cerámica y en condiciones artesanales con ladrillos de arcilla refractaria.

- Puerta. Existen varios modelos, desde los más sencillos con asa hasta los modernos, donde se utiliza un sistema de palancas que elimina el contacto con las partes calientes.

- Comunicaciones. Dependiendo del tipo de producto, este es un cable de alimentación, un cilindro y manguera de alta presión, un soplador mecánico.

- Amortiguar. Cápsula de cerámica química, estacionaria o reemplazable.

- Los órganos de gobierno. Los dispositivos pueden estar equipados con una alarma de luz y sonido, una interfaz para la comunicación con una computadora, un dispositivo de grabación, un programador de termostato.

Dependiendo del ciclo de producción, los hornos se encienden durante un cierto período de tiempo o funcionan de forma continua con la sustitución periódica de las muflas llenas.

Tipos y condiciones de procesamiento de materias primas.

En el proceso de procesamiento de los espacios en blanco, se pueden utilizar varios métodos de procesamiento en términos de tiempo y grado de calentamiento, duración y métodos de enfriamiento. También se pueden utilizar algunos métodos para proteger las piezas de trabajo.

La tecnología de procesamiento de materiales se utiliza de la siguiente manera:

- Cerámica. Abierto, 600 ° C.

- Porcelana. Abierto, 800 ° C.

- Loza. Abierto, 1000 ° C.

- Mayólica. Abierto, 1200 ° C.

- Endurecimiento de corte de productos metálicos. Argón 800 ° C.

- Fundición de metales no ferrosos. Argón 800-1200 ° C.

La desviación de las instrucciones conduce a un deterioro en la calidad del producto terminado o al deterioro de la sustancia cargada.

Hacer un horno de mufla casero

Un horno de mufla de bricolaje se fabrica con las siguientes herramientas:

- destornillador;

- ruleta;

- un martillo;

- nivel;

- soldador;

- alicates;

- Búlgaro;

- taladro eléctrico.

Después de preparar la propiedad necesaria, debe hacer un dibujo y, sobre esta base, comenzar a preparar los componentes.

Debajo de una caja casera, puede usar electrodomésticos viejos o defectuosos que han estado inactivos durante mucho tiempo: un horno de microondas, un horno, un congelador. Todos los rellenos que pueden derretirse y quemarse con un calor fuerte deben retirarse de la carcasa. Si no hay tales objetos a mano, el cuerpo se fabrica de forma independiente. Para esto, se toma una chapa de acero con un espesor de al menos 2 mm y se suelda en una estructura rectangular o redonda. Es aconsejable utilizar un cilindro de gas o una tubería de acero de paredes gruesas como plantilla preparada. Para proteger contra la corrosión y darle al producto un aspecto presentable, debe recubrirse con una pintura ignífuga.

Otro método para hacer una estufa es su moldeado a partir de una mezcla de arcilla chamota, arena y asbesto esponjoso. Se hace preliminarmente una forma de cera, en la que se hacen protuberancias para las piernas. Una mezcla de consistencia de plastilina se distribuye uniformemente sobre el patrón y luego se seca a temperatura ambiente durante dos semanas. Luego, la cera se derrite con un secador de pelo y el molde se calcina en carbón durante 6 horas.

Si hay una subestación transformadora cercana, la tarea se simplifica enormemente. Allí, por una tarifa moderada o gratis, puede obtener tubos de los fusibles. Los productos están hechos de una sustancia duradera, diseñada para soportar cambios de temperatura y calor elevados. Todo lo que le queda al maestro es trabajar un poco con un molinillo y arcilla refractaria.

El siguiente elemento será la instalación del elemento calefactor y el termostato (sensores de la unidad de control). Dos quemadores de gas o elementos eléctricos están unidos al cuerpo del horno. Los quemadores se instalan desde abajo y desde arriba. Los calentadores eléctricos son fijos según su configuración. El alambre se envuelve en espiral, las SOMBRAS se colocan a los lados, y si necesita un calor de 1500 ° C y más, entonces en el piso y la bóveda. Se proporciona tierra sin falta para excluir el impacto del empleado.Luego, los calentadores se cierran con una carcasa de acero, en la que se hace un orificio para una válvula de aire.

El aislamiento térmico se aplica a la carcasa exterior lo más apretado posible a su superficie. Se considera que la mejor opción para hoy es la lana de basalto en rollos. Para cerrar la cámara de forma suficientemente segura, una capa de 20 mm es suficiente. El aislamiento térmico se puede fijar con cinta de aluminio o alambre de cobre enrollado con frecuentes vueltas. La estructura terminada se coloca en el estuche si se elige un modelo de estufa de este tipo.

El penúltimo paso antes de instalar la electrónica es hacer la tapa.

Secuencia de proceso:

- Colocación, sujeción y ajuste de ojales. Se utilizan dispositivos de bloqueo de tornillo o cuña.

- Los ladrillos de arcilla refractaria se toman y se cortan a medida. Los bordes están cosidos para asegurar que la tapa se cierre.

- Se prepara un mortero a partir de arcilla, arena y cemento en una proporción de 1: 3: 1. Se aplica a la puerta, se presiona el ladrillo con fuerza, se coloca la opresión en la parte superior.

- Después del secado, se cuelga la tapa y se sellan las juntas. Se utiliza silicona resistente al calor, aplicada alrededor del perímetro de la hoja.

El dispositivo se puede utilizar en 2-3 horas.

La forma más sencilla de equipar un horno de mufla de cerámica es una combinación de una potente placa calefactora y cerámica médica. La chamota debe colocarse debajo del recipiente para garantizar una distribución uniforme del calor. La energía está regulada por el dispositivo de mosaico estándar.

Ingeniería de Seguridad

Un horno de mufla es un dispositivo potencialmente peligroso que requiere las siguientes medidas de seguridad:

- los giros no deben tocarse entre sí, de lo contrario se producirá un cortocircuito;

- para masilla, puede usar arcilla o silicona resistente al calor;

- los mangos deben ser de plástico dieléctrico.

Cuando trabaje con la estufa, use una ventilación efectiva.