El techo protege el edificio de las precipitaciones y los cambios de temperatura, influye en el estilo y diseño del edificio, formando una idea de sus propietarios. El innovador techo de paneles sándwich se está volviendo cada vez más popular entre los desarrolladores privados, una estructura que cumple con todos los criterios de calidad y estética. El material tiene sus propias características, pros y contras, tecnología de instalación. Habiéndose familiarizado con las reglas para manejarlo, puede ensamblar fácilmente un techo práctico y hermoso.

El dispositivo y la estructura de los paneles sándwich para techos.

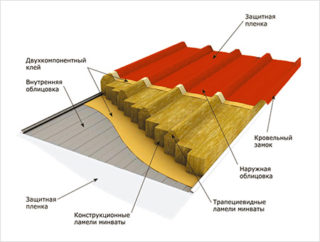

Los productos tienen la siguiente estructura:

- Lado delantero. Está fabricado en chapa de acero galvanizado, recubierto con pintura polimérica, resistente a los productos químicos y la radiación solar. A la hoja se le da un perfil elevado en forma de ondas o trapezoide.

- Aislamiento térmico. Se utiliza espuma de poliestireno, espuma de poliuretano o lana de basalto. Los primeros tipos de aislamiento se usan con más frecuencia, ya que tienen mayor resistencia y no absorben la humedad.

- Capa inferior. También de hierro galvanizado. Se adjunta un microperfil interno a la tira, que sirve para darle a la tabla una resistencia adicional.

- Composición aglutinante. Para ensamblar los fragmentos, se utiliza un adhesivo especial de poliuretano de dos componentes, que se caracteriza por una alta adherencia, elasticidad y resistencia a los cambios de temperatura.

Los paneles sándwich para cubiertas tienen las siguientes características técnicas:

- longitud - 200-1200 cm;

- espesor - 5-30 cm;

- ancho - 100 cm;

- conductividad térmica - 0.020-0.044 W / m K;

- densidad - 40-50 kg / m²;

- la vida útil mínima estimada es de 50 años.

Al pintar superficies, se utiliza una línea estándar de colores. Los paneles pueden tener un solo color, patrones, adornos, incluso en la versión 3D.

Bajo pedido se fabrican losas de hasta 20 metros de largo y 2 metros de ancho.

Variedades de paneles

Durante el proceso de construcción, se pueden utilizar paneles que difieren en tamaño y tecnología de instalación para crear una cubierta de techo.

Variedades de material de cobertura:

- Cuentan con paneles de ensamblaje. Se diferencian en las dimensiones más grandes, por lo que se entregan al objeto en partes. El montaje se realiza in situ. El casete se llena gradualmente con adhesivo, aislamiento, impermeabilización y una tira de acero externa. Algunas opciones se pueden pintar en el sitio, si así lo desea el dueño de la propiedad.

- Monopaneles. Productos versátiles que son igualmente prácticos y efectivos en la construcción residencial e industrial. Las partes inferiores de la losa son portantes y, una vez colocadas, funcionan como techo de la habitación de abajo. Los monopaneles se dividen en modelos rígidos y flexibles. El penoizol se coloca en el interior, un material único que se caracteriza por una baja conductividad térmica e incombustibilidad. El nudo de pilar sobre productos blandos se realiza mediante tiras selladas. Las losas rígidas se unen con una costura alzada doble utilizando una máquina de coser o un candado.

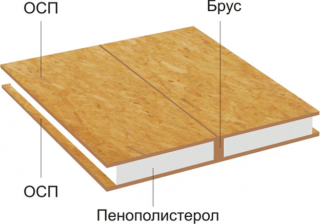

- Paneles para sorbos. Son tableros monolíticos, formados por dos tableros de filamentos orientados OSB-3 y poliestireno expandido entre ellos. Los fragmentos se unen pegando bajo presión. El resultado son productos con alta resistencia y excelentes propiedades de aislamiento térmico a bajo costo.Un metro cuadrado de techo puede contener hasta 5 toneladas. Una variante de los paneles sip son los bloques, donde la parte inferior está hecha de OSB y la parte superior está hecha de chapa de acero perfilada.

La elección a favor de este o aquel material se realiza en función de su composición, dispositivo y condiciones de funcionamiento previstas.

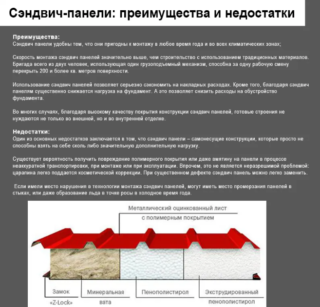

Ventajas y desventajas

- Baja conductividad térmica. No es necesario un aislamiento adicional. A esto se suma un buen aislamiento acústico.

- Rápida instalación por su gran tamaño y rápida fijación.

- Reducción del costo del marco debido al uso de un paso ancho entre corridas.

- Ligero sin presión significativa en paredes y cimientos.

- Alta resistencia. El techo puede soportar fuertes cargas de nieve y viento sin sufrir daños, así como el peso de las personas que caminan sobre él.

- Una vez instalado, la superficie del techo no necesita acabado adicional. La superficie en sí es muy estética.

- Se puede desmontar para reutilizarlo en otros sitios.

Los paneles de techo tienen varias desventajas:

- Poca tolerancia a los cambios de temperatura. El metal cambia de tamaño, lo que provoca la aparición de tensiones internas y la deformación del revestimiento.

- Deterioro del relleno como consecuencia de los ciclos de congelación y descongelación. El material pierde gradualmente sus cualidades aislantes.

- Envejecimiento natural del aislamiento.

- Exposición de la capa superior a los rayos UV. La pintura debe renovarse periódicamente.

- Condiciones especiales de transporte y almacenamiento. Tenga especial cuidado de no doblar el acero ni dañar la cerradura.

- La complejidad y laboriosidad de la reparación. Para reemplazar una pieza, debe desmontar todo el techo.

Los fabricantes no dejan de trabajar en la creación de materiales y formas más avanzados de conectar paneles entre sí de forma fiable y sencilla.

Las principales etapas de instalación.

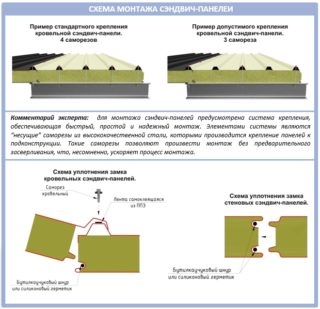

La instalación de paneles de techo consta de los siguientes pasos:

- Preparatorio. Limpiar la losa del piso de escombros, cables, objetos extraños. Verifique que la geometría de la plataforma sea correcta.

- Construcción de marcos. Está hecho de tubos perfilados de sección cuadrada o rectangular con un lado de al menos 40 mm. La conexión de los fragmentos del sistema de viga se realiza mediante soldadura, seguida de limpieza y pintura. Es aconsejable hacer agujeros para tornillos autorroscantes con antelación. Después de eso, se coloca una cinta amortiguadora autoadhesiva en el marco.

- Colocación de paneles. Se realiza partiendo de uno de los bordes del marco. El atornillado se realiza manualmente o con un destornillador. El sujetador tiene varias características. El hardware debe mantenerse exactamente en ángulo recto con la superficie. Se debe prestar especial atención a apretar los tornillos. La arandela de silicona debe encajar perfectamente contra el metal, pero no doblarlo.

- La fijación de paneles en los lados se lleva a cabo de acuerdo con sus diseños: en un candado, rebaje o cinta sellada.

- Si la longitud de una tira no es suficiente, se corta una pieza del tamaño requerido. Si esto no está previsto en el diseño, la estación de acoplamiento se fabrica de forma independiente. Para esto, una parte de la hoja inferior y un sellador se eliminan de la tira superior. Después de eso, se hace una superposición, que se aísla con un sellador y se sujeta con tornillos autorroscantes.

Al cortar paneles de metal, debe usar solo una herramienta manual o una fresa con una velocidad de rotación baja para no quemar el polvo y el aislamiento.

Fabricantes modernos de paneles sándwich para techos

Los más populares en el mercado de la construcción son los productos de dichos fabricantes:

- Asko;

- Aluminio:

- Kingspan;

- Ruukki;

- Promstan;

- Keramoplast;

- Palram;

- Aluten;

- Pantek;

- PD Profil.

Los productos son de alta calidad, durabilidad y confiabilidad.