El polímero termoplástico es un material transparente que deja entrar la luz en la habitación. El material protege bien del frío, por lo tanto, se utilizan inserciones translúcidas en la construcción de paredes y techos de invernaderos. El policarbonato está disponible en varios tamaños, por lo que se puede seleccionar un material ligero y flexible para cada tipo de estructura y uso. Se caracteriza por altas propiedades de transmisión de luz, resistencia al calor, resistencia a los golpes.

Características del policarbonato

El policarbonato es resistente a cualquier condición climática. La baja temperatura a la que el material se vuelve quebradizo está fuera del rango de temperatura de funcionamiento. La resistencia a la compresión y la dureza son comparables a las del aluminio.

El policarbonato es:

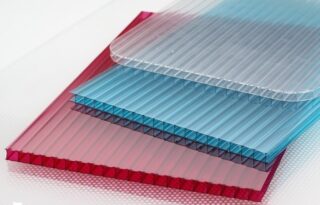

- celular (celular);

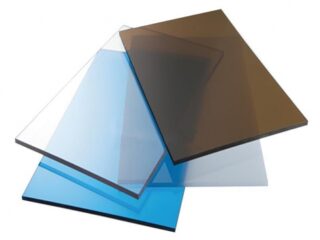

- monolítico (sólido);

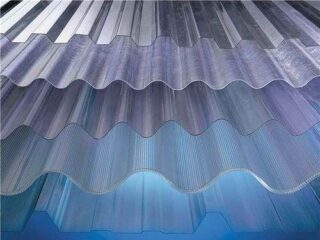

- perfilado.

El policarbonato es el más duradero de todos los tipos de materiales transparentes, por lo que tiene una gran demanda. Los fabricantes indican una vida útil garantizada de 10 a 12 años, pero de hecho el material no se deteriora en 15 años.

Las particiones internas de un panel de polímero en forma de panal están ubicadas en un ángulo tal que reducen la energía cinética de un impacto, por ejemplo, granizo, en 1,5 veces. Con curvas dentro de límites razonables, el material no se agrieta, lo que permite estructuras de techo arqueadas y abovedadas.

El laminado de polímero resiste cambios extremos de temperatura. Pertenece al grupo de materiales ecológicos, no reacciona con los componentes químicos de la atmósfera.

Beneficios:

- La ligereza del policarbonato le permite ahorrar en los elementos del marco de soporte, su grosor es mucho menor que al instalar una cubierta de vidrio.

- La densidad del material es más de 2 veces menor que la del vidrio de ventana y el espesor de, por ejemplo, un polímero perfilado es de 0,7 mm.

- Para cortar láminas perfiladas delgadas, toman unas tijeras para el hierro, y cortan el panal con una circular, donde se inserta un disco con finos dientes.

Si el policarbonato está en un fuego abierto, no se quema, sino que se derrite sin emitir componentes nocivos a la atmósfera. Esto produce una masa similar a una telaraña que no fluye hacia abajo. Sin una fuente de fuego, el material deja de fundirse. Si la superficie se agrieta por un fuerte impacto, los fragmentos no salen volando, sino que permanecen dentro de los límites de la hoja.

Las desventajas incluyen la necesidad de un manejo cuidadoso de las placas. Para mover paneles largos, se coloca un trabajador a 1,5 - 2,0 m a lo largo de toda la losa.

protección UV

El policarbonato en su forma pura no muestra resistencia a los rayos UV, por lo que se destruye con el sol. Durante la fabricación, se aplica una capa protectora para aumentar la resistencia.

Hay dos formas de postularse:

- Método de coextrusión. Las partículas de una sustancia protectora se implantan en la superficie frontal. La capa evita que los rayos del sol lleguen al plano de la hoja. Los paneles se instalan con el lado tratado hacia afuera.

- Pulverizar. El método es utilizado por fabricantes de materiales de bajo costo. La capa superior se borra gradualmente del avión por las partículas de polvo, lavadas por la lluvia y arrastradas por el viento.

- La introducción de aditivos con estabilizadores en la masa durante la producción. El método conduce a un aumento en el costo de los productos, por lo tanto, no se usa a menudo, tal policarbonato se usa en instalaciones críticas.

La irradiación con luz ultravioleta es dañina para las plantas, por lo que la capa protectora protege la superficie del material de la deformación, así como las plantaciones en el invernadero.

Efecto del espesor del material en sus propiedades.

El vidrio se considera el líder en transmisión de luz, por lo que el grado de transparencia se considera del 100%. El tipo monolítico de policarbonato pierde al vidrio solo en un 5% y al panal, en un 14-20%, según el grosor y el color de la pintura.

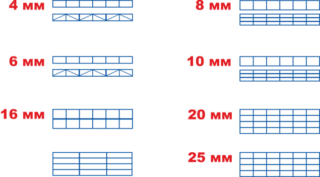

La dependencia de la transmisión de luz del espesor:

- nido de abeja transparente con un espesor de 4 y 6 mm - 86%, 8 y 10 mm - 85%, 16 mm - 76%.

- color bronce con un espesor de 4 mm - 50%, 6 y 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

La capacidad de transmisión térmica del policarbonato es menor que la del vidrio y el plexiglás: el monolítico conduce menos el calor en un 17-20%. Un panal con un grosor de 4 mm es igual al vidrio, y un tamaño de 6 a 8 mm es comparable a una unidad de vidrio. El efecto se debe al contenido de aire en las células. Para mantener el rendimiento, aísle los extremos abiertos de las láminas durante la instalación.

El espesor del policarbonato afecta la absorción acústica:

- monolítico 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- celular 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

La resistencia de las láminas también depende del grosor. El indicador varía de 653 a 707 kg / m² y la resistencia a la tracción es de 20400 a 23120 kg / m².

Tamaños de hoja estándar

Cada categoría de policarbonato tiene sus propias dimensiones, determinadas por el fabricante del material. Dependiendo de las características físicas y dimensiones, se elige el método de transporte. Las dimensiones también se tienen en cuenta en el cálculo al determinar el diagrama de cableado y la disposición de los paneles en la estructura.

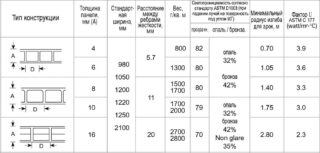

Los fabricantes venden los siguientes tamaños de placas de policarbonato:

- Los paneles celulares se fabrican huecos con diferentes espesores de chapa, sus dimensiones no difieren de las recomendadas por la norma y son de 2,1 x 6,0 my 2,1 x 12,0 m El espacio entre las membranas de refuerzo interno en chapas con un espesor de 4, 6 mm es de 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Los paneles monolíticos se producen en forma de un material sólido sin huecos en el interior. A la venta hay láminas con unas dimensiones de 2,05 x 1,25 m con un espesor de 1 mm. Se fabrican placas de 1,5 - 12 mm con dimensiones de 2,05 x 3,05 m.

- El policarbonato perfilado está estampado a partir de láminas monolíticas en forma de perfil trapezoidal. El material resistente a los impactos tiene un grosor de 0,7 a 2,0 mm. Las hojas están disponibles en anchos de 1,15 a 1,25 m, la longitud es de 2,0 a 3,0 metros. El cálculo tiene en cuenta la altura y la longitud de onda para obtener un área de superposición utilizable.

GOST R 56.712 - 2015 prescribe el ancho estándar de policarbonato 2.1 m, mientras que la longitud nominal es de 6 a 12 m.Los fabricantes de materiales pueden producir dimensiones no estándar, hacer dimensiones para un cliente específico.

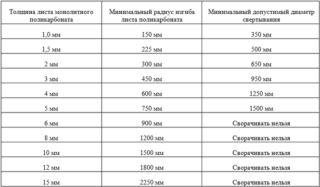

Radio de curvatura

El policarbonato es un revestimiento versátil que se puede doblar sin precalentamiento u otra preparación. Debe conocerse la cantidad de flexión permitida para evitar la destrucción. Se hace una distinción entre el grado de flexión admisible durante el transporte y al instalar la hoja en la posición de montaje.

En el primer caso, se permite un radio en función del espesor:

- el panel de 2,5 a 3,3 mm se puede doblar 250 a 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

No se permite enrollar hojas con un grosor de 12 a 20 mm. Este método no es estándar y lo utiliza el comprador a su propia discreción. La culpa del daño recae en el propietario.

Radios de curvatura recomendados para la instalación en techos abovedados y abovedados:

- la hoja de 2,5 a 3,3 mm se puede doblar con un radio de 450 a 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600-1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Si las hojas se doblaron durante el transporte, después de la descarga, se colocan en posición horizontal para su almacenamiento.

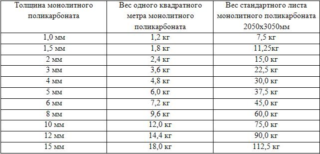

Peso de policarbonato

La masa de cada especie está determinada por el peso de un metro cuadrado.El indicador depende del grosor, la sección transversal del material, mientras que el tamaño total de la lámina de policarbonato para invernaderos no importa.

El peso también está regulado por los estándares GOST:

- un cuadrado de una hoja de panal de 4 mm pesa 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Los paneles monolíticos tienen un peso:

- un cuadrado de una hoja con un grosor de 4 mm pesa 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

El peso de los paneles monolíticos es 2 veces menor que el peso del vidrio, casi lo mismo que el plexiglás. El cuadrado de la variedad de panal tiene una masa 10 veces menor que una hoja de vidrio y 5 veces menor que el plexiglás.

Producción de material

La producción de láminas de policarbonato es técnicamente un proceso complejo. Los productos de calidad se obtienen de acuerdo con la tecnología en combinación con un sistema de control establecido en todas las etapas de producción. Se utiliza el método de moldeo y procesamiento de polímeros termoplásticos. Los productos se fabrican mediante fundición a alta presión, las láminas para la construcción se producen por extrusión, los productos de moldeo a partir de fundición.

La producción de policarbonato celular, perfilado y monolítico se puede dividir en 3 etapas:

- preparación de la materia prima;

- extrusión;

- corte de productos a medida.

El primer procedimiento incluye la limpieza del polvo y las impurezas de los gránulos de policarbonato, para esto, se utiliza el método del ciclón. La materia prima se coloca en un recipiente de fusión a alta temperatura. Durante el proceso, se introducen en la masa varios plastificantes y aditivos para mejorar la calidad. Se utilizan aditivos resistentes al calor, al agua y a la suciedad.

En el segundo período de producción, la masa calentada en un estado viscoso se alimenta a una máquina extrusora especial para prensar. Después de pasar por el transportador, se obtiene una cinta del perfil y la sección requeridos. A continuación, opera una prensa para dar suavidad y el tamaño deseado de espesor.

La cinta enfriada se corta en productos de un tamaño estándar, manteniendo la longitud y el ancho estándar de una hoja de policarbonato. Los paneles se embalan en papel de aluminio, se envían a la venta o al almacén.

Aplicación de policarbonato

El material monolítico (fundido) se utiliza como acristalamiento para paredes y techos de invernaderos en versiones de verano. Las placas transparentes transmiten rayos infrarrojos, pero bloquean la luz ultravioleta, que mata las plantas en grandes cantidades.

El policarbonato perfilado se utiliza para cubrir marquesinas, toldos, toldos. El material se caracteriza por una mayor resistencia, por lo que se coloca en techos con una ligera pendiente, donde existe la posibilidad de acumulación de nieve.

El aspecto de panal del policarbonato funciona muy bien en invernaderos con calefacción como ventanas y secciones de techo. Conduce mal el calor y el frío, por lo que su uso ahorra recursos de calefacción.