Los bloques de pared hechos de diferentes materiales se utilizan para la construcción de estructuras de cerramiento verticales para edificios industriales y residenciales. Los bloques para construir una casa vienen con diferentes materiales secundarios en forma de relleno, pero se basan en cemento, arena, agua, arcilla. Las piedras de pared están hechas con una superficie ondulada o uniforme, se tiñen con pigmentos durante la producción o se dejan sin color.

Variedades de bloques para construir una casa.

Los productos de construcción para la construcción de muros tienen un peso volumétrico que se encuentra en el rango de 1.8 - 2.0 t / m³. El relleno es sustancias celulares, orgánicas y porosas, por lo que los fabricantes reducen la carga sobre los cimientos y aumentan la protección del interior del edificio contra el frío. Según su tamaño, se dividen convencionalmente en productos de gran tamaño y de pequeño tamaño.

Los materiales y sustancias se utilizan en la fabricación de:

- Cemento Portland gris, coloreado y blanco;

- arena de cuarzo;

- piedra triturada y grava de diferentes tamaños (5 - 20 mm);

- agua;

- gránulos de poliestireno expandido y cloruro de polivinilo;

- fibras de fibra de vidrio;

- varillas de hierro A-1, A-3, B-1 y BP-2;

- Pigmentos orgánicos y artificiales.

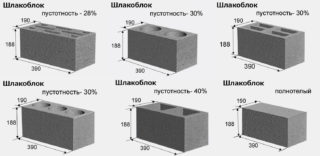

Por diseño, los bloques para la casa son rugosos, frontales en uno o dos lados. Los productos termoaislantes se distinguen como una categoría separada. Estructuralmente, se liberan huecos y corpulentos. El primer tipo se caracteriza por su bajo peso, costo y baja conductividad de energía térmica. Los orificios pasantes de varias formas se utilizan para el dispositivo de refuerzo oculto o tendido de comunicaciones.

Silicato de gas

El material es un tipo de material poroso, la base es una mezcla de arena triturada, cal, agua. Para la fabricación, la masa se coloca en moldes sin llenar hasta la parte superior y se introduce un componente formador de gas. El proceso se lleva a cabo bajo presión, se forman burbujas comunicantes en la masa y la piedra se endurece. Se permite agregar al silicato de gas de escoria triturada, ceniza, cal, yeso.

Los bloques de hormigón celular tienen dimensiones geométricas precisas. La densidad está regulada por la cantidad del generador de gas; se producen varias marcas según la resistencia y las propiedades de aislamiento térmico.

Los bloques de silicato de gas tienen cualidades positivas:

- la ligereza de las paredes del material conduce a una reducción en el costo de la base, lo que ahorra dinero;

- la baja conductividad térmica reduce el costo de calefacción del edificio;

- una amplia gama para elegir la calidad requerida de hormigón celular;

- la geometría clara y las grandes dimensiones reducen el consumo de mortero y los costes laborales;

- fácil procesamiento (aserrado, taladrado, astillado);

- incombustibilidad.

Los bloques se dividen según su finalidad en estructural, termoaislante y estructural-termoaislante. La materia prima se endurece en autoclave a presión, bajo la acción de calentadores eléctricos, vapor saturado o en el medio natural. Como aglutinante, toman variedades de cal hirviendo, cemento, cemento Portland, escoria y ceniza.

Hormigón de escoria

El material se obtiene por analogía con el hormigón, pero en lugar de piedra triturada, los residuos del tratamiento térmico de las materias primas se utilizan en la producción de materiales de construcción.Una aleación de óxidos (escoria) se extrae de la producción sin el uso de productos químicos, antes de su uso, se mantiene en el aire para una limpieza natural de las inclusiones de cal y azufre.

Los bloques incluyen escoria de tamaño en forma de arena (para aumentar la densidad), piedra triturada (para reducir la masa). Las piedras de bloque terminadas tienen buenas características de rendimiento, que se combinan con un costo aceptable.

Se producen las siguientes marcas de bloques de hormigón:

- M10 se utiliza como revestimiento aislante;

- M25, M35: se utiliza para paredes internas (no portantes) y particiones entre habitaciones;

- M50 y más se utilizan para la construcción de muros de carga y columnas.

Las ventajas del hormigón de escoria son su ligereza en comparación con la piedra natural o el ladrillo macizo. Las dimensiones permiten construir el edificio en un tiempo relativamente corto.

Se producen piedras de colores para la construcción de la fachada original, se tiñen a granel con la ayuda de pigmentos orgánicos. Las variedades de piedras con superficies astilladas y rasgadas se utilizan para revestimientos decorativos.

Hormigón celular

Los bloques hechos de este material se denominan productos celulares con cualidades apropiadas. La arena, el cemento y el agente espumante están involucrados en la producción. Se introduce en la solución para hinchar la masa y obtener una estructura con poros cerrados en su interior. La mezcla preparada para la solidificación se vierte en moldes o se cortan bloques de la masa solidificada. El material no se somete a tratamiento térmico. La ganancia de fuerza dura 28 días.

Cualidades positivas del hormigón celular:

- los bloques de hormigón celular no se mojan con el agua, ya que las burbujas de aire están aisladas de las celdas vecinas;

- debido a la baja higroscopicidad, los productos no se agrietan con el frío;

- el hormigón celular no conduce bien el calor, por lo que sirve como un buen aislante;

- la ligereza permite reducir el costo de construcción de los cimientos de soporte del edificio.

Los bloques de hormigón celular para paredes se producen con la adición de un formador de espuma artificial u orgánico. Si elige un agente espumante sintético, los bloques serán más baratos, pero de mala calidad. Como resultado del uso de formadores de espuma de proteína, se obtienen bloques más fuertes debido a las paredes gruesas entre los poros.

Se requiere el refuerzo de la primera fila de espuma y luego se coloca una varilla de metal cada 4 filas. En la parte superior, se realiza un cinturón de hormigón armado monolítico debajo de los extremos de las losas del piso.

Arcilla expandida

En la producción, se utilizan piedras trituradas de arcilla expandida, virutas y modificadores incorporadores de aire como relleno de hormigón. En el primer caso se obtienen piedras más ligeras y de menor densidad, y en el segundo, la compacidad es mayor y el peso de los bloques aumenta. Más a menudo, para la construcción de una casa, los productos con una densidad de 0.5 - 1.8 t / m³ se toman de bloques para residencia permanente.

Ventajas de utilizar hormigón de arcilla expandida:

- las casas de este tipo no están sujetas a contracción, deformación, grietas;

- bajo costo del material de la pared debido a la disponibilidad de materias primas y tecnología simple;

- fuerza, durabilidad.

La producción de bloques de hormigón de arcilla expandida no requiere grandes inversiones, por lo que existen muchas ofertas de los fabricantes de artesanías en el mercado de la construcción. Dichos productos no cumplen con los estándares estándar, por lo tanto, al comprar un producto, debe asegurarse de la reputación del artista.

Arbolitovye

Los elementos de pared para mampostería están compuestos en un 80% por residuos de madera, arena, cemento, agua y aditivos químicos. Antes de utilizar el aserrín, las virutas se secan para detener los diversos procesos en el agregado orgánico. Arbolite se produce en forma de paneles, placas y soluciones para áreas monolíticas.

Se colocan materiales de alta densidad en la estructura de las paredes y se utilizan piedras de una estructura suelta en forma de aislamiento.Muchas empresas de carpintería comenzaron a producir bloques de hormigón de madera, pero no siempre siguen la tecnología, por lo tanto, al comprar, prestan atención al fabricante.

Las ventajas del hormigón de madera:

- el material cálido mantiene un microclima acogedor;

- no emite sustancias nocivas cuando se calienta, no se quema;

- pequeño peso de piedras;

- fácil de aserrar, perforar;

- los edificios de poca altura se construyen sin refuerzo, y para los edificios de dos pisos, se utilizan barras de acero con un diámetro de 8 mm o más;

- mayor resistencia a la flexión, buena absorción de ruido.

Una pared hecha de tales bloques se destaca por su apariencia antiestética, por lo tanto, la decoración externa e interna es obligatoria. La mampostería se realiza mediante un mortero de cemento-arena, cada tres hileras dan tiempo a secar.

El uso de una mezcla de mampostería especial con mayor protección térmica ha demostrado su eficacia para excluir los puentes fríos.

Cerámico

Los bloques se utilizan para la construcción de edificios de varios pisos, la construcción de muros internos y particiones de formas simples y complejas. La superficie de cerámica no requiere impermeabilización, tiene una apariencia hermosa sin revestimiento, por lo tanto, ahorra dinero al excluir materiales de construcción adicionales del ciclo de construcción.

Los bloques de cerámica se dividen en 2 tipos, según los componentes constituyentes:

- poroso;

- despojado.

La primera categoría contiene residuos de espuma, arcilla, celulosa. Las impurezas menores se queman durante la cocción y aparecen los poros más pequeños en la estructura, lo que aumenta las cualidades de aislamiento térmico de las piedras. El material no poroso no incluye ningún modificador, por lo tanto, los bloques se distinguen por una mayor masa, resistencia, pero dejan pasar el calor.

Ambos tipos tienen un alto rendimiento de aislamiento acústico, respetuoso con el medio ambiente. La mampostería se lleva a cabo mediante métodos simples, las dimensiones estándar no implican la selección de elementos para la instalación, por lo tanto, la construcción de muros se acelera. Se compra pegamento especial, cuyo grosor en la costura de la mampostería es de 2 a 4 mm. Los edificios de gran altura implican el refuerzo de las costuras con una malla de fibra de vidrio.

Polímero

Los bloques se utilizan recientemente en la construcción. Las piedras se fabrican en producción o en talleres caseros. Para la mezcla, toman cemento, agua, arena, gránulos de polímero, aditivos para acelerar el endurecimiento. Los componentes se mezclan en un mezclador de mortero, luego la mezcla se llena en moldes. La masa se agarra durante aproximadamente un día, luego las piedras terminadas se retiran y se colocan para secar en condiciones naturales.

Se producen variedades:

- con una superficie revestida en un lado en forma de mármol, el granito se usa para terminar la fachada de los edificios;

- sin revestimiento se utilizan para paredes de mampostería ordinarias.

El costo de los bloques de poliestireno es aproximadamente 2 veces más bajo que el precio de un ladrillo para una pared de parámetros similares. El material tiene baja conductividad térmica, buen aislamiento acústico. Son duraderos, resistentes a las heladas, no emiten sustancias nocivas a la atmósfera circundante.

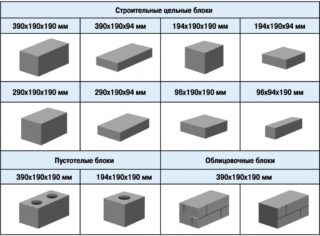

Tamaños y reglas de selección

Los estándares estatales estandarizan los parámetros dimensionales de los bloques para mampostería. La estandarización ayuda a hacer que el volumen correcto cuente. La lista proporciona piedras sólidas o bloques con agujeros para comunicaciones.

Dimensiones de los elementos de la pared:

- piedras de hormigón de arcilla expandida, macizas y huecas - 40x20x20 cm;

- silicato de gas - 60x25x40 cm y 60x25x50 cm;

- hormigón celular - 60x30x25 cm y 60x40x20 cm;

- poliestireno - 60x30x25 cm y 40x20x20 cm;

- hormigón de madera - 15x20x50 cm, 20x20x50 cm y 30x20x50 cm;

- cerámica - 25x12x6,5 cm, 25x12x14 cm, 25x25x14 cm, 51x9,5x22 cm.

Al elegir los materiales, se tienen en cuenta su costo y conductividad térmica, así como los costos de mano de obra para la construcción de estructuras verticales. Tienen en cuenta la necesidad de aislamiento, impermeabilización y acabados decorativos, lo que conllevará costes.Lo que importa es la resistencia y las características de soporte de la pared terminada, su riesgo de incendio, saturación de humedad y respeto al medio ambiente.

Desventajas de los materiales

Las desventajas del silicato de gas se manifiestan en el hecho de que las celdas en el interior se comunican entre sí, por lo tanto, los bloques están saturados de agua en condiciones de alta humedad, con lluvia. Las cercas requieren una capa de impermeabilización adicional, que se coloca en el exterior, por lo tanto, se requiere decoración de paredes externas.

Las desventajas del bloque de cemento incluyen una superficie irregular, que aumenta el volumen de la solución, por ejemplo, en comparación con las piedras de hormigón celular. El proceso de curado dura aproximadamente un mes durante la producción.

Las desventajas de la arcilla expandida son que la pared requiere una capa de aislamiento externa con posterior acabado decorativo. La arcilla expandida pertenece a la categoría de materiales porosos que absorben y retienen el agua en su interior. Las condiciones de almacenamiento de las piedras son importantes, es mejor almacenarlas bajo un dosel.

Las cualidades negativas de las piedras de poliestireno aparecen si se viola la tecnología de producción. Las desviaciones de las reglas conducen a microgrietas, encogimiento. Al amasar, se deben agregar fibras aglutinantes para aumentar la resistencia.

Arbolite tiene baja resistencia a la humedad, absorbe hasta 40 - 80% del líquido, por lo tanto, se realiza una impermeabilización externa y para las paredes internas, la humedad atmosférica se mantiene hasta en un 75%.

El bloque cerámico se clasifica como un tipo caro, mientras que se nota la fragilidad de los elementos. Transporte sobre palés para evitar batallas. La cerámica no se puede partir con un pico similar a un ladrillo; es necesario utilizar un molinillo.

La ventaja de los bloques sobre los ladrillos y la madera.

Las grandes dimensiones de los elementos agilizan el proceso de colocación, incluso teniendo en cuenta la instalación de armaduras. El bajo peso también facilita la erección. Los ladrillos de pequeño tamaño requieren más mano de obra y un control más frecuente de la horizontal y verticalidad de la pared. Se colocan vallas de ladrillo macizo sobre los cimientos de gran profundidad. El esqueleto de un edificio hecho de bloques será mucho más barato que construir un ladrillo.

La madera en la estructura de la pared y la madera encolada se pretratan con diversas impregnaciones para proteger el árbol del fuego, la humedad y la acción de microorganismos, insectos. Los bloques de pared a base de hormigón no tienen tales dificultades; se pueden instalar inmediatamente después de la compra.