El aislamiento térmico eficaz de las estructuras de los edificios es uno de los requisitos previos para mantener un clima agradable en los edificios residenciales. Se conocen muchas tecnologías que implican el uso de una amplia variedad de materiales aislantes para estos fines. Es posible hacer frente con éxito a esta tarea si se utilizan sustancias de alta tecnología con una alta tasa de aislamiento térmico. Uno de estos materiales es el hormigón de madera.

Características de presentación

La producción en serie de bloques de hormigón de madera se basa en el uso de un aglutinante especial: cemento Portland grado M400 o M500. Además, la mezcla incluye relleno de madera (astillas o aserrín), cuya proporción alcanza el 90 por ciento. Para su mineralización, se agrega un poco de sulfato de calcio o aluminio a la solución preparada.

Estas sustancias aceleran los procesos de endurecimiento del mortero cemento-madera. Así, la madera triturada ocupa casi el 90 por ciento del material aislante obtenido. Por lo tanto, los bloques de arbolita en sus características de aislamiento térmico recuerdan más a la madera que al hormigón.

Ventajas y desventajas

Las ventajas de esta clase de material aislante incluyen:

- baja conductividad térmica, que le permite ahorrar en el material de construcción usado;

- indicadores de alta resistencia;

- buenas características de aislamiento acústico;

- peso ligero y facilidad de instalación;

- respeto al medio ambiente.

En términos de sus características de resistencia, este aislamiento se asemeja a los bloques de construcción a base de espuma y sustancias gaseosas. Debido a la madera incluida en su composición, la arbolita es más plástica. Con cargas importantes, no se agrieta, solo se deforma, lo que es una ventaja indiscutible en comparación con otros materiales.

Entre las desventajas de los calentadores de esta clase se destacan:

- la imposibilidad de equiparlos con un poderoso cinturón de refuerzo y pisos;

- inflamabilidad: con contacto prolongado con el fuego, se carboniza y se deforma;

- alto nivel de higroscopicidad: el material absorbe hasta un 80 por ciento de humedad por volumen.

El agua que se acumula en los poros se congela en invierno, después de lo cual los bloques se deforman y se deshacen.

Materiales y equipos para la fabricación

Para hacer hormigón de madera con sus propias manos, necesitará los siguientes equipos y consumibles:

- dispositivo para cortar madera en bruto (cortador de virutas de madera);

- contenedores para astillas y cemento;

- contenedores para cargar productos químicos y agua;

- formas para verter la composición líquida;

- cámara de secado;

- espacios en blanco de madera;

- aditivos químicos y astringentes;

Los componentes y equipos enumerados son suficientes para comenzar a producir bloques de hormigón de madera con sus propias manos en volúmenes significativos.

Tecnología de fabricación de bloques

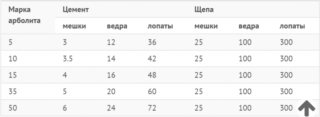

La producción independiente de losas de hormigón de madera de acuerdo con el plan tecnológico comienza con el corte de astillas de madera en bruto, después de lo cual se deja reposar en una mezcla con reactivos químicos.Las astillas de madera se cortan exactamente en su forma cruda, lo que les permite darles la forma deseada y luego proporcionar la capacidad de eliminar la savia de los árboles. La producción de hormigón de madera está estrictamente normalizada, por lo que un metro cúbico de la materia prima recibida requerirá:

- 8-10 kg de productos químicos;

- 250 kg de cemento;

- 250 kg de virutas de madera en bruto.

Al amasar, las virutas se humedecen de tal manera que no se libere humedad, y la materia prima en sí se cubre con una capa de cemento que conecta los fragmentos entre sí. El apisonamiento posterior obstruirá los poros de los bloques moldeados, lo que le da a la estructura terminada la densidad deseada.

Cumplimiento de recetas químicas.

En bloques fabricados correctamente, la proporción de componentes se establece con mucha precisión y no puede diferir mucho de la norma. Se trata principalmente de cemento y aditivos químicos que determinan la calidad de la composición resultante. Para este propósito, los azúcares se eliminan por lavado de la madera mezclándolos con los siguientes reactivos:

- aluminio sulfato;

- cloruro de calcio;

- silicato de sodio (su otro nombre es "vidrio líquido");

- cal apagada.

Como resultado del tratamiento con reactivos, los poros de la madera se rellenan con estos compuestos, excluyendo la posibilidad de absorción de agua.

Ingredientes orgánicos

La función de un relleno orgánico, además de las astillas de madera, a menudo es realizada por estructuras vegetales, cuya molienda da como resultado fragmentos en forma de aguja. En esta capacidad, a menudo se utilizan los siguientes:

- poda de ramas;

- ramitas de madera;

- ramas junto con hojas.

Para mantener las proporciones necesarias para la fabricación de hormigón de madera en el hogar, a menudo se utilizan paja, heno y aserrín, que se agregan en las cantidades requeridas.

Condiciones de fabricación

Al hacer bloques, la solución se vierte a mano en moldes preparados previamente con una pala y un balde común. El apisonador para la mezcla vertida está hecho de una barra de un tamaño adecuado y se usa solo cuando el recipiente está lleno con una composición con un pequeño portaobjetos. No apisone el mortero después de la formación de cada capa siguiente. Este método de colocación permite obtener una mezcla homogénea de alta calidad.

El apisonamiento de encofrados aún no completados para hormigón de madera es inaceptable, ya que esto conduce a la delimitación de capas y mala adherencia. Después de completar las operaciones, la mezcla preparada se deja reposar en el molde durante 2-3 días. A continuación, se desmonta el encofrado, los bloques terminados se colocan al aire libre para que se sequen. Si hay fondos disponibles, se pueden comprar equipos de vibración costosos que permitan compactar el material directamente en los moldes.

El propósito de los bloques de hormigón de madera.

Dependiendo del área de uso en los sitios de construcción, los bloques de aislamiento de hormigón de madera se dividen en dos tipos: módulos de aislamiento térmico y estructurales. Según la clasificación aceptada, la característica definitoria es el indicador de densidad del material. Al construir muros de carga de edificios, por ejemplo, no está permitido usar bloques con una densidad inferior a 500 kilogramos por metro cúbico. Las muestras con valores más bajos solo son adecuadas para el aislamiento térmico de paredes externas en casas con estructuras portantes que absorben la carga de los elementos del piso y el techo.

El material estructural de esta clase se utiliza en la construcción privada para la construcción de edificios de poca altura. Además, a partir de él se fabrica una amplia gama de bloques en bruto de varias formas y tamaños. En algunos países, los bloques de hormigón de madera se utilizan en la construcción de instalaciones industriales y edificios residenciales de varios pisos. Varios fabricantes los utilizan para hacer cimientos para estructuras pequeñas como garajes o edificios de servicios públicos.Además, la mezcla de madera y hormigón se utiliza a menudo para aislar edificios de estructura y rellenar las paredes de pozos de madera o de hormigón armado.