La peculiaridad de los hornos de ladrillo se manifiesta en la susceptibilidad de sus superficies a la exposición constante a temperaturas críticas. Por lo tanto, el yeso para estufas debe tener una mayor resistencia al fuego. Este requisito debe tenerse en cuenta al preparar los componentes para el mortero de arcilla por su cuenta, especialmente al elegir la proporción correcta.

Tipos de yesos y su composición.

Las mezclas mediante las cuales es posible enlucir la estufa se dividen en dos clases: simples y complejas. Los primeros incluyen soluciones que incluyen solo dos componentes: arcilla ordinaria y arena tamizada. Los tipos especiales de soluciones se consideran complejas, que contienen más de 2 componentes, que incluyen:

- amianto utilizado como componente de refuerzo;

- sus sustitutos, representados por cáñamo, paja finamente picada o microfibra;

- yeso, a menudo utilizado en yeso térmico en lugar de cemento.

Particularmente digno de mención es el yeso, que forma parte de algunos yesos y realiza la función de aglutinante. Se utiliza junto con la cal, lo que le da a la solución una resistencia adicional y la capacidad de secarse rápidamente.

La especificidad de esta sustancia es que se solidifica rápidamente: la composición se establece dentro de los 10-15 minutos posteriores a la mezcla. Antes de enlucir estufas de ladrillos, debe tenerse en cuenta que debe amasar la composición de yeso en pequeñas fracciones. De lo contrario, la mezcla terminada se endurecerá después de un tiempo y quedará inutilizable.

La arcilla para los fines indicados se elige aceitosa, ya que de esta propiedad dependen la fuerza de su adherencia a las paredes (adherencia) y la capacidad de soportar altas temperaturas. Algunos de los componentes requieren una preparación y limpieza obligatorias antes de preparar la mezcla. Su necesidad se debe a las siguientes razones:

- La arena suele contener una gran cantidad de todo tipo de impurezas, que se eliminan tamizándola a través de un colador fino.

- La arcilla se frota a través de una malla metálica de malla fina, después de lo cual se vuelve como un polvo. De esta forma, es más conveniente eliminar las raíces de varias plantas y pequeñas piedras.

A temperaturas muy altas, el asbesto comienza a liberar sustancias nocivas. Por lo tanto, está siendo reemplazado cada vez más por aditivos especiales de fibra del tipo de refuerzo.

Criterios de elección

Un buen artesano intenta enyesar la estufa en la casa de tal manera que su revestimiento no se agriete con el tiempo y dure el mayor tiempo posible sin desmoronarse. Para esto, es importante cumplir con ciertos criterios. Son muy simples y se refieren principalmente a la correcta elección del personal de trabajo. Debe cumplir con los siguientes requisitos:

- ser respetuosos con el medio ambiente y no contener impurezas nocivas;

- soportar temperaturas críticas sin agrietarse o astillarse por el calentamiento de la superficie;

- tienen buenas propiedades de aislamiento térmico.

No se permite agregar aceite secante o pinturas al óleo en ninguna forma a las composiciones para enlucir. Cuando se derrite una estufa rusa, se derriten y los compuestos químicos que contienen se descomponen.

Trabajo de preparatoria

Las medidas preparatorias se reducen a la elección de los componentes de la solución que sean óptimos para las condiciones dadas y al tipo específico de superficie del horno. Se presta especial atención a la proporción de estos componentes y los siguientes puntos importantes:

- con arcilla muy aceitosa, se agrega más componente arenoso a la mezcla;

- ella debe estar empapada antes de eso;

- después de que se haya absorbido toda el agua, agregue un poco más hasta que el líquido cubra la arcilla con una parte superior en 100-150 mm.

Al final de este procedimiento, la mezcla de arcilla y agua se mezcla hasta que una crema agria muy espesa, en la forma preparada, tenga buena plasticidad.

Autococción

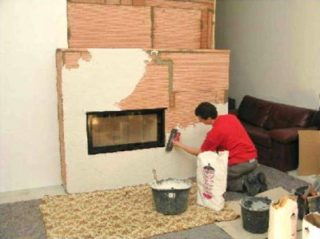

Al hacer yeso para un horno de ladrillos con sus propias manos, es importante preverlo con anticipación para que la solución no se agriete, no se desprenda y se vea bastante estéticamente agradable. Para hacer esto, deberá realizar las siguientes operaciones:

- Después de eliminar la suciedad y los restos del revestimiento desmantelado, las juntas de mampostería deben limpiarse a 5-10 mm de profundidad.

- Es necesario clavar clavos en las costuras en incrementos de aproximadamente 15 cm para que sobresalgan aproximadamente un cuarto de la longitud por encima del ladrillo.

- Trate los ladrillos con una imprimación.

- Espere hasta que la tierra esté completamente seca, después de lo cual la estufa debe derretirse.

En la pausa, deberá preparar la mezcla de yeso de acuerdo con las instrucciones. Cocinar a la vez debe ser una cantidad tal que se pueda consumir hasta que comience a secarse. Procedimiento adicional:

- Humedece la superficie del ladrillo con un cepillo ancho.

- Adjunte los accesorios preparados previamente.

- Con llana, aplicar la primera capa de 0,5 cm de espesor, fijando la malla (se deja fijar con clavos en las costuras).

- Una vez endurecido, se aplica una segunda capa con un espesor estimado de aproximadamente 1 cm.

- Tan pronto como se endurezca ligeramente, deberá humedecer el avión con agua.

- Enjuague las superficies secas con papel de lija o un flotador.

Es obligatorio verificar el recubrimiento para detectar la presencia de astillas obvias. Si están presentes, es necesario ensanchar las grietas, luego humedecerlas con agua y volver a llenarlas con la solución. Después de que se seque, deberá limpiar las superficies nuevamente.

Durante el trabajo, los expertos aconsejan seguir las siguientes recomendaciones:

- es necesario procesar las paredes del horno solo en la dirección de arriba a abajo;

- la primera de las dos capas se hace más líquida y la segunda más gruesa;

- en los clavos martillados, al igual que en las balizas, es conveniente igualar el espesor de la capa y distribuir la solución uniformemente por toda la superficie. Si es necesario, se permite aplicar masilla sobre el revestimiento resultante.

Para verificar la calidad de la superficie enlucida, se usa un nivel para verificar que la desviación en el grosor de la capa a lo largo de toda la superficie del horno no exceda de 1-2 mm.

Para que se vea más atractivo exteriormente y para cumplir con los estándares actuales en términos de resistencia del revestimiento de yeso, se elige uno de los siguientes métodos de acabado:

- La superficie está cubierta con tiza frotada en lechada de lima.

- Se procesa con leche de lima mezclada con sal.

En el segundo caso, la proporción se cumple: un cubo por cada 100 gramos de sal.

Mezclas listas

El mercado de materiales de construcción está lleno de varios tipos de productos refractarios que le permiten enlucir las estufas usted mismo. El reconocimiento más popular y merecido son los compuestos resistentes al calor "Refractario", "Terracota", "Pechnik".

Mezcla refractaria producida en tres modificaciones:

- yeso liso;

- mezcla simulada;

- composición para superficies de azulejos.

Cuando se utiliza una variedad modelada, es posible obtener una superficie texturizada sobre la que se puede aplicar fácilmente cualquier dibujo.El compuesto suave es ideal para pintar la mayoría de los hornos.

La "terracota" es otra mezcla seca, que incluye arcilla y arena fina de chamota con aditivos refractarios. El mortero está destinado a procesar superficies de ladrillos cerámicos y de arcilla refractaria y puede soportar temperaturas de calentamiento de hasta 200 ºC.

La composición llamada "Pechnik" incluye cal y arena, así como yeso, cemento, amianto y arcilla.

Revestimiento decorativo para chimeneas

Una chimenea es una decoración de cualquier casa de campo.. Para su revestimiento decorativo se utilizan los siguientes materiales naturales:

- mármol y granito en forma de piedras o baldosas;

- ónix o serpentina;

- arenisca y caliza blanca.

Incluso teniendo en cuenta que el granito tiene buena resistencia a los cambios bruscos de temperatura, no se recomienda su uso para el revestimiento de superficies interiores.

El mármol es el material más adecuado para decorar paredes de chimeneas en el campo o en una casa de campo. Se adapta bien a las fluctuaciones extremas de temperatura y es ideal para uso en interiores y exteriores.

Procedimiento de revestimiento

La chimenea se termina con el uso de una malla de refuerzo; al trabajar con azulejos, la tecnología de instalación se modifica ligeramente. Se realiza en el siguiente orden:

- Se une una malla a la superficie, después de lo cual se nivela cuidadosamente. Para estos fines, se utilizan adhesivos especiales.

- La malla se fija mediante clavos clavados directamente en las costuras.

- Las baldosas decorativas se montan sobre una superficie nivelada y bien seca.

- El material seleccionado para el revestimiento se coloca de abajo hacia arriba, el pegamento se aplica con una llana dentada.

Durante la instalación, las baldosas se presionan manualmente contra la superficie de la chimenea y luego se nivelan golpeando ligeramente con un martillo de goma. Se colocan cruces de plástico entre los azulejos adyacentes para mantener las uniones uniformes. Al final del trabajo, se eliminan.

Se debe agregar mucha sal a la solución.

Sí, puedes sentir profesionalidad, pero el amianto no libera absolutamente nada a altas temperaturas, sobre todo porque nada se calienta en el horno por encima de los 650 grados, y esto no es alto para él. El amianto es dañino en el proceso de producción y cuando se trabaja con él es dañino su polvo, es decir, pequeñas partículas de él.