Para detectar pequeñas grietas en la pared de la estufa, se realiza una inspección visual periódica. Las roturas resultantes afectan la vida útil de la estufa, los vapores venenosos ingresan a la cocina a través de las grietas. Las grietas se eliminan con una mezcla de reparación, en cuya fabricación se observan las proporciones recomendadas de arcilla y arena para la masilla de la estufa.

Las causas de las grietas

La violación del monolito de la superficie ocurre por varias razones, pero la base es el error del fabricante de la estufa. Las roturas de pared no aparecen si los materiales de construcción se seleccionan correctamente, teniendo en cuenta las características técnicas y propiedades. Lo que importa es la competencia del artesano, que coloca las paredes del hogar, instala los elementos internos y hace la chimenea.

Los siguientes factores afectan la aparición de grietas:

- No uso prolongado de la estufa en invierno. El yeso revienta debido al fuerte calentamiento del hogar enfriado.

- Prisa para probar el hogar recién diseñado. Las grietas se forman porque el material no se ha secado o no ha ganado resistencia.

- Mampostería ejecutada incorrectamente, en la que aparecen áreas con cambios de temperatura durante el calentamiento.

- Inconsistencia de materiales con la tensión térmica requerida. Incumplimiento de la relación de dichos parámetros entre mortero, ladrillo y elementos metálicos.

- Sobrecalentamiento del hogar. Se utiliza combustible que genera más calor del que puede soportar la estufa, como carbón vegetal para un hogar de leña.

Antes de cubrir la estufa con arcilla para que no se agriete, debe averiguar las causas del problema. En ocasiones, la cámara de combustión puede agrietarse debido a una base débil o al uso de materiales con poca resistencia al fuego. Sellar las costuras en este caso no ayudará; tendrá que rehacer la mampostería.

Las reparaciones se realizan inmediatamente después de que se encuentran las roturas en la superficie. La estufa echará humo si no cubre las grietas. Puede hacer una solución de bricolaje para poner masilla en el horno o usar mezclas refractarias preparadas en una tienda.

Como solucionar el problema

Una solución al problema es acabar la superficie exterior con baldosas cerámicas. El material durará mucho tiempo si se siguen las recomendaciones tecnológicas.

Tipos de baldosas utilizadas:

- gres porcelánico;

- tipos de azulejos;

- material de clinker;

- terracota.

Puede tapar la estufa para que no se agriete, usando una solución de arcilla. La mezcla se adhiere bien a la superficie, mientras que rara vez se forman grietas.

El plano del horno se procesa con herramientas:

- Espátula. Se utilizan varias variedades para facilitar el recubrimiento.

- Martillo para enyesar clavos.

- Paleta. Se utiliza para mezclar el mortero y aplicar la masa a la superficie.

- Tijeras para metal. La herramienta es necesaria para cortar la malla metálica de yeso.

- Rallador. Se utiliza para el rejuntado de morteros.

- Planchadora. Con la ayuda del dispositivo, el avión se nivela a un estado ideal.

- Cincel. Se utiliza para hacer muescas en el área de cobertura para una mejor adherencia.

- Cepillos Para mojar la superficie.

- Nivel del edificio, plomada. La herramienta se toma para nivelar el plano en posición horizontal o vertical.

Está disponible el revestimiento de arcilla de una estufa de ladrillos en el campo o en la casa, la solución se amasa sin problemas. Las grietas deben repararse con tecnología, espere a que se sequen las capas anteriores.

Secuencia de enlucido

Antes de cubrir la estufa o reparar áreas problemáticas de la estufa, debe estudiar la secuencia de trabajo. La primera vez que puede enlucir si el hogar plegado se ha mantenido durante al menos seis meses. Se produce la contracción natural y la contracción de los materiales. Antes de comenzar a trabajar, la estufa se calienta para que la mampostería se expanda. El encendido evitará grietas después del recubrimiento cuando el hogar se enfríe. El yeso no se aplica en climas helados.

Próximos pasos:

- Se requiere preparación de la superficie antes de revestir el horno de ladrillos en la casa. Se quita el revestimiento viejo, las grietas se ensanchan y profundizan.

- Se aplica una fina capa de composición líquida al plano nivelado y se deja solidificar durante 1 - 2 días.

- Una malla de acero o tela se fija a la superficie como marco para reforzar la capa. La malla y la tela se humedecen con una solución de arcilla líquida.

- La masa con arcilla se aplica en grietas separadas o se extiende sobre toda la superficie del hogar en dos capas. El grosor de una capa es de aproximadamente 4 a 5 mm. El aumento de tamaño conduce a la aparición de inestabilidad del yeso.

- La solución debe secarse, después de lo cual la superficie se frota con un flotador.

- La superficie terminada se trata con cal líquida o se pinta con una composición de tiza.

Si hay baldosas de cerámica, se saca del horno. Los elementos se pueden volver a pegar después de que la capa de yeso se haya endurecido por completo.

Clases de masilla para hornos

El horno pertenece a la categoría de estructuras de construcción que cambian regularmente la temperatura, por lo que la mezcla de trabajo debe cumplir con los requisitos.

Las mezclas para untar hornos se dividen en tipos:

- formulaciones simples de dos o más componentes naturales;

- mezclas secas preparadas de producción industrial.

Los materiales para la solución se limpian de impurezas asociadas, la arena se pasa a través de un tamiz. La arcilla se frota a través de una rejilla fina para separar las piedras pequeñas y las raíces.

Tipos de soluciones:

- Lima. Tomar masa de arena y lima en una concentración de (1-2): 1.

- Arcilla. La arcilla de chamota y la arena de cantera se utilizan en una proporción de 1: (1 - 1,5).

- Cal-arcilla. Se utiliza pasta de cal, arcilla, arena local en acumulación de 0,2: 1: (3-5).

- Cemento-arcilla. Tome cemento, arcilla aceitosa, arena de cantera en una concentración de 1: 4: 12.

El primer tipo es adecuado para revestir el avión junto a la cámara de combustión, ya que no resiste un calentamiento fuerte. La arcilla es adecuada para rellenar huecos y para recubrir la primera capa. El tratamiento secundario se realiza con una solución de arcilla y cal apagada, que tiene cierta plasticidad y evita la aparición de roturas.

El mortero de cemento y arcilla es el más duradero y es adecuado para enlucir hogares que están muy calientes, por ejemplo, en un baño.

Solución de arcilla

El material es adecuado para frotis en horno, pero sus propiedades cambian según el grado de la materia prima. El tipo preferido es chamota. Para la solución, se toma el mismo volumen de componentes, a veces se mezcla un poco más de arena (para la capa inicial). El yeso se mezcla con arcillas grasosas para aumentar la adherencia. La elección de un grado demasiado graso aumenta el volumen de arena.

La regla para mezclar la solución:

- La arcilla se remoja en agua durante 5 días, se monitorea la absorción. Si el material está muy mojado, se agregan líquidos. Resulta una mezcla similar a la crema agria.

- Seca la arena antes de amasar.

- Se agrega cal a la composición si es necesario aumentar la adherencia a la superficie. El componente acelera el fraguado y secado de la capa.

- El cemento M400 se utiliza para los hornos. Con la adición del material, la solución fragua después de 20 a 25 minutos y se endurece en 4 a 5 horas. La capa gana toda su fuerza en 2,5 - 3 días.

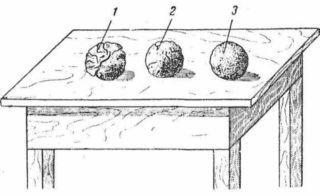

El mortero se prueba para detectar grietas. Las bolas se moldean a partir de la papilla, se secan y se examinan.El material es adecuado si no aparecen grietas en las muestras. La prueba es más dura para mezclas que operan en condiciones difíciles, por ejemplo, a altas temperaturas. Las muestras secas se dejan caer desde 1,5 my se inspecciona la superficie en busca de daños.

Una pala de madera sirve como indicador de la concentración de la mezcla. Si el mortero se pega a la herramienta mientras se agita, se requiere la adición de arena. Se añaden al yeso paja picada, fibra de vidrio o asbesto. Los aditivos de refuerzo aumentan la resistencia a la tracción. La estufa se termina con una solución, que contiene componentes naturales, de modo que cuando la temperatura sube, no se liberan sustancias tóxicas al aire.

A veces se agrega sal a la solución para aumentar la plasticidad. En tal capa, los insectos no comienzan, lo cual es importante para los edificios privados. El yeso en la masa ayuda a reducir el tiempo de fraguado, pero dicha mezcla se prepara en pequeñas porciones para tener tiempo de desarrollarla antes de que se seque.

Mezclas listas

La industria produce mezclas de polvos que contienen los ingredientes necesarios. Los materiales se venden viscosos y duros. Se venden selladores con mayor resistencia al calor y fibra de amianto para rellenar grietas.

El procedimiento para usar formulaciones secas:

- el balde está lleno de agua;

- se vierte el volumen de polvo calculado de acuerdo con las instrucciones;

- se usa una boquilla para un taladro eléctrico (mezclador) para obtener una composición homogénea sin grumos;

- después de la primera agitación, la solución se deja durante 4-6 minutos y se agita por segunda vez.

Las mezclas en polvo fragua rápidamente después de mezclarse con agua, por lo tanto, se usan inmediatamente y se mezclan en porciones medianas. La composición incluye arena, arcilla, cemento, se introducen componentes adicionales. El fabricante garantiza la calidad de la capa si el trabajo se realiza de acuerdo con la tecnología.

Los compuestos de mampostería para enlucir chimeneas, hogares y estufas contienen aditivos plastificantes, por lo que funcionan durante mucho tiempo después del secado. Los polvos confeccionados se utilizan para sellar pequeñas grietas sin quitar el acabado, si la superficie está revestida con azulejos o ladrillos decorativos. La solución evita la reaparición de grietas.

La mezcla preparada para la aplicación retiene bien la humedad en el interior, por lo que no requiere una humectación preliminar de la superficie de la pared. Esta posición reduce el tiempo de secado del horno y ahorra tiempo de trabajo. Las capas se hacen más delgadas debido a la plasticidad, por lo que se conserva el material.

La primera cámara de combustión se permite el cuarto día después del frotis. El revestimiento se realiza un mes después de la explotación activa del hogar.

Procesamiento de horno de metal

Las grietas en un horno de acero se pueden soldar con un aparato, pero esta versión no siempre es apropiada en casa. La masilla terminada se compra o se mezcla a partir de ciertos ingredientes.

Los selladores prefabricados resistentes al calor se utilizan en lugares donde el cuerpo de la estufa se calienta a + 350 ° C (paredes exteriores). Tratan grietas y uniones sueltas en productos metálicos, sellan tuberías y penetraciones a través del techo.

El componente principal es la silicona, pero las propiedades cambian con los aditivos:

- Los más resistentes al fuego incluyen el óxido de hierro, la pasta es de color rojo pardusco.

- Se utilizan compuestos neutros en las juntas entre metal y ladrillo u hormigón. Cuando se secan, se liberan humedad y alcohol, después de lo cual el relleno de la grieta recibe la estanqueidad y la resistencia necesarias.

- Las pastas ácidas liberan ácido acético durante el endurecimiento, por lo que no se utilizan para metales, porque son corrosivos.

Los materiales resistentes al calor tienen una buena adherencia a la superficie, no se deterioran con los rayos ultravioleta. Los selladores no se agrietan después del secado, toleran bien la expansión y contracción del metal a temperaturas extremas. El tiempo de secado para cada especie se prescribe en el paquete y varía desde varias horas hasta un día.

La pintura no permanece en la superficie de los materiales resistentes al calor, por lo que se seleccionan de acuerdo con el color del metal base.

Para evitar que la estufa explote tediosamente en la mampostería, coloque una malla delgada en cada fila, ahora no es un problema comprar tales redes en las tiendas de Glavsbyttorg. Y agregue un aditivo de combustión a la solución de arcilla: aserrín alrededor del 30% de la masa de arcilla.

La malla Dustvitelno es necesaria en el yeso. De alguna manera me cansé de experimentar con libros y simplemente apliqué una malla de alambre de un grosor diminuto al yeso de arcilla y arena cruda, envolviendo casi todo el horno. Ya no tengo grietas.

La mampostería de la estufa en la foto debe agrietarse por definición. El grosor de la costura debe ser de 3 ... 4 mm, no un centímetro como en la foto.

Mezcle lana mineral con arcilla de crema agria, no habrá grietas.

6 litros de ceniza 2,3 kg por 10 litros de agua cal apagada 1 kg de sal y habrá una buena solución.

Hola camaradas en desgracia. También tengo un problema con la estufa: está rajada, humea. Leí el artículo y las reseñas, muchas cosas quedaron claras. Una pregunta para Oleg. Esta no es la primera vez que escucho que la ceniza mezclada con arena y cemento forma una solución resistente al calor, que con el tiempo se apelmaza y llena por completo todas las grietas y grietas. Y ahora la pregunta en sí: ¿qué tipo de ceniza, madera, carbón o ...? ¿Cuál es la razón de los componentes?