Una vez decidido el proyecto de la casa, el desarrollador procede a la elección del material de construcción para la construcción de muros. Los bloques de poliestireno se utilizan de forma relativamente reciente en la construcción de poca altura, aunque llevan más de dos décadas en el mercado. La razón es el conservadurismo de la industria y la desconfianza de la espuma utilizada como relleno. Trabajar con materiales de construcción implica conocer sus características y reglas de uso.

- ¿Qué es el hormigón de poliestireno?

- Ámbito de aplicación

- Propiedades materiales

- Propiedades positivas y desventajas.

- Variedades de hormigón de poliestireno.

- Dimensiones de los productos terminados

- Métodos de fabricación

- Método de inyección

- Vibrocompresión

- Calcular el número de bloques

- Características de mampostería y decoración.

¿Qué es el hormigón de poliestireno?

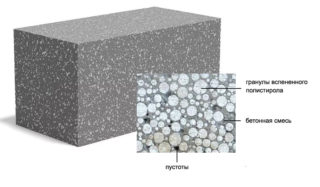

El material de construcción considerado pertenece a una clase de hormigón especialmente ligero con una estructura porosa, hecho sobre un aglutinante de cemento y un relleno de gránulos de poliestireno expandido.

Dependiendo del grado de resistencia, la proporción de los componentes cambia. La arena de río lavada o el cuarzo de las canteras se introducen en la composición de los productos para la mampostería de muros de carga.

Ámbito de aplicación

Los productos deben cumplir con GOST R 51263-2012. “Hormigón de poliestireno. Condiciones técnicas ".

El documento define las características técnicas y los métodos de uso de productos monolíticos o prefabricados.

Principales direcciones de uso:

- erección de muros de carga en construcciones de poca altura;

- aislamiento de paredes externas;

- aislamiento térmico de suelos y techos con placas o rellenando la solera;

- producción de dinteles para aberturas de ventanas y puertas;

- construcción de tabiques interiores.

Al construir muros, se debe tener en cuenta el grado de resistencia de los bloques.

Propiedades materiales

Parámetros técnicos de productos terminados:

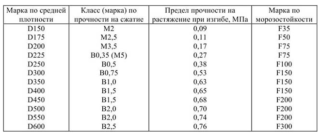

- grado de densidad: de D150 a D600;

- clase de resistencia a la compresión: de M2 a B2.5;

- grado de resistencia a las heladas - F35 - F300;

- coeficiente de conductividad térmica - 0.052-0.14 W / (m * oC).

Los bloques alcanzan su máxima resistencia 28 días después de la producción.

Propiedades positivas y desventajas.

Veinte años de experiencia de uso han demostrado las cualidades positivas de los bloques de plástico:

- reducción de los costos de calefacción debido a la baja conductividad térmica;

- seguridad contra incendios;

- capacidad de insonorización;

- respeto al medio ambiente;

- el material no se pudre y no favorece la propagación del hongo;

- los bloques de revestimiento no requieren acabado;

- alta velocidad de construcción debido a grandes piezas prefabricadas.

Las desventajas reveladas del hormigón de poliestireno se asocian principalmente con la selección incorrecta de materiales de construcción en función de la resistencia: las paredes no resisten la carga, se contraen y aparecen grietas. Los mismos problemas son inherentes a la tecnología de fabricación incorrecta.

Los bloques son susceptibles de destrucción con frecuentes ciclos de congelación-descongelación.

Para sujetar estructuras pesadas a las paredes, es necesario utilizar hardware especializado.

Variedades de hormigón de poliestireno.

El resultado positivo de la construcción y la durabilidad del edificio depende directamente de la elección correcta de los materiales.

GOST identifica cuatro tipos de productos.

Aislante de calor El hormigón de poliestireno se produce con una densidad media de D150 - D225 y una resistencia a la compresión de al menos M2. Las placas se utilizan para aislar muros de carga, techos sobre calzadas frías y sótanos. El hormigón de poliestireno líquido se vierte en forma de regla en los pisos.

Aislante térmico y estructural la variedad debe ser D250 –D350 en términos de densidad y corresponder a la clase de resistencia a la compresión de al menos B0.5. Los bloques, dinteles, elementos adicionales se utilizan para aislar muros de carga o construir estructuras no portantes. Los dinteles superiores están hechos de hormigón de poliestireno.

De elementos de vacío cruzado construyen encofrado permanente, que se rellena con hormigón armado, recibiendo muros monolíticos.

Estructural y termoaislante el hormigón se produce con una densidad de D400 - D600 y una resistencia a la compresión de al menos B1.5. Se hacen bloques de él para muros de carga de edificios de uno o dos pisos, utilizados para la fabricación de dinteles.

Dimensiones de los productos terminados

GOST no establece las dimensiones geométricas exactas de los productos de hormigón de poliestireno para los fabricantes.

Los tamaños recomendados por el documento se recogen en la tabla.

| Tipo de producto | Longitud, mm | Ancho, mm | Altura / espesor mm |

| Losas de hormigón de poliestireno | 1000–2000 | 500–600 | 50–200 |

| Bloques de pared ordinarios | 590–1200 | 250–400 | 295–400 |

| Elementos adicionales | 145–1200 | 250–400 | 60–200 |

| Dinteles de hormigón de poliestireno | 1190–2998 | 180–300 | 115–180 |

| Bloques de ventana | 595–1200 | 295–400 | 250–400 |

La línea de productos incluye semibloques de media pared.

Al diseñar y en la etapa de vertido de los cimientos, es importante saber exactamente qué tamaño de productos produce la planta en el sitio de construcción.

Métodos de fabricación

Los bloques de poliestireno expandido se compran en la fábrica o se fabrican de forma independiente.

Es preferible el primer método, ya que el fabricante tiene la capacidad de seguir con precisión la receta de la mezcla. Después de comprar el material de construcción, puede comenzar la construcción de inmediato.

Si lo hace usted mismo, tendrá que resistir 28 días antes del inicio de la colocación para obtener un conjunto completo de bloques de fuerza.

En la fábrica y en el hogar, los bloques de espuma de poliestireno se fabrican de dos maneras: moldeo por inyección y vibroprensado.

Método de inyección

Mediante el método de fundición, se obtienen productos de resistencia baja y media, adecuados solo para la construcción de muros aislantes no portantes.

GOST permite el uso de materias primas de poliestireno reciclado como relleno. Para obtenerlo, el poliestireno se muele en máquinas especiales.

La composición de la mezcla para bloques de aislamiento térmico y estructural puede incluir solo gránulos de poliestireno. Las materias primas secundarias están prohibidas en estos casos.

Además, el algoritmo de fabricación es el siguiente:

- El mezclador se alimenta con gránulos de poliestireno, agua, plastificante (látex), se mezcla durante dos minutos.

- Se introduce cemento en la mezcla, sin apagar el mezclador, se mezcla continuamente durante 3 minutos.

- Si es necesario, agregue arena en la proporción correcta.

- Prepare los moldes lubricando su interior con aceite de máquina.

- Después de mezclar bien, la solución se vierte en moldes.

- Después de 2-3 días en verano o 5-7 días en invierno, las formas se liberan de los bloques congelados, se despojan.

- En algunas industrias, el secado se realiza en autoclaves.

- Deje los productos terminados para que se curen.

Las proporciones de ingredientes para hormigón de diferente densidad se recogen en la tabla.

| Densidad, kg / m3 | Cemento, kg | Agua, l | Poliestireno expandido, m3 | Látex, kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Al hacer concreto de poliestireno con sus propias manos, debe abastecerse de la cantidad requerida de formas para bloques y dinteles. Para el curado, es necesario tener una cantidad suficiente de espacio libre, protegido de la precipitación.

Vibrocompresión

Etapas de trabajo:

- Elaboración de materias primas, midiendo el número de componentes.

- Mezcla de componentes en una hormigonera.

- Prensado vibratorio.

- Secado en cámara de secado en producción o al abrigo de la lluvia y la luz solar en casa.

El método difiere en la proporción de componentes. Para mayor resistencia, se agrega cuarzo o arena de río lavada a la composición del poliestireno en bloque.

La tabla muestra las recetas de hormigón basadas en 1 cubo de productos terminados.

| Grado de fuerza | Cemento Portland, kg | Arena, kg | Poliestireno, kg / m3 | Látex, l | Agua, l |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

Las recetas se caracterizan por un contenido reducido de agua, la mezcla es espesa. El casting de tal composición es imposible. Para eliminar los huecos de aire, se utiliza el prensado.

Calcular el número de bloques

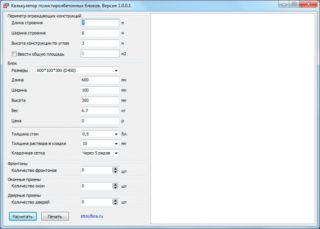

No es difícil calcular la cantidad requerida de bloques para construir una casa, conociendo el tamaño del edificio.

Secuencia de cálculo:

- Calcula el perímetro del edificio.

- Multiplica la longitud del perímetro por la altura para obtener el área total de la pared.

- Al multiplicar la longitud y la altura del bloque, obtienes su área.

- Al dividir el área de las paredes por el área de un elemento estructural, descubren la cantidad de productos necesarios para la construcción.

- Los precios del proveedor siempre indican el número de bloques en 1 m3. La cifra se puede obtener de forma independiente dividiendo 1 m3 por el volumen del elemento. Por ejemplo, un bloque estándar con dimensiones 598x298x200 mm ocupa un volumen de 0.0356 m3. Por lo tanto, en 1m3 de dichos bloques habrá 1 / 0.0356 = 28 piezas.

Algunas publicaciones recomiendan restar las dimensiones de las aberturas de puertas y ventanas del área de las paredes. Esto no debe hacerse, ya que los "ahorros" resultantes se utilizarán para vestirse en las esquinas del edificio.

Características de mampostería y decoración.

Se utiliza pegamento especial para mampostería. Tiene altas propiedades de aislamiento térmico y mayor adherencia. Además, el adhesivo es muy flexible y permite conseguir un espesor de junta de 3-5 mm.

Las costuras están selladas con el mismo compuesto que se utilizó para la mampostería.

Los adhesivos se fijan rápidamente, por lo que mezclan tanta solución como sea necesario durante 15 a 20 minutos de trabajo a la vez. Se permite corregir la posición del bloque en la mampostería dentro de los 10-15 minutos, después de este tiempo deberá quitar el mortero y volver a colocar la mampostería.

Cada 3-4 filas, se coloca una malla de refuerzo de acero, que ayudará a evitar grietas en las paredes durante la contracción.

El acabado final se realiza a los 3-4 meses del final de la colocación, hasta que se produce la contracción en este momento.

Las paredes exteriores e interiores están sujetas a protección obligatoria: yeso, revestimiento y otros medios. Los bloques son higroscópicos, la tensión mecánica deja abolladuras en la superficie. Bajo la influencia de la precipitación y la luz solar, el hormigón de poliestireno se destruye gradualmente.

Durante la operación adicional, se deben tener en cuenta las dificultades para colgar electrodomésticos y muebles en la pared. Un punto de enganche no puede cargarse más de 20 kg. Elija una clavija con una longitud de al menos 60 mm y un diámetro de 6 mm. Los orificios para los sujetadores se perforan 1 a 2 mm menos que el diámetro de la clavija, ya que el hormigón de poliestireno está sujeto a compresión mecánica.

Para el yeso, debe elegir mezclas especializadas, no use composiciones de arena y cemento. Es importante prestar atención a la compatibilidad de los materiales de construcción y acabado, para utilizar imprimaciones y adhesivos especiales.

La elección correcta de bloques de poliestireno y materiales de acabado le permite construir una casa cálida y confiable. Es fácil trabajar con los bloques, la forma geométrica precisa facilita la obtención de paredes lisas.