Un calentador inductivo funciona mediante la interacción de las corrientes parásitas generadas por el campo electromagnético del inductor con una superficie metálica. Hay varios esquemas para hacer un calentador de inducción con sus propias manos. Los más asequibles son las estructuras hechas de tubos de polipropileno y un inversor de soldadura.

- El principio de funcionamiento del calentador de inducción.

- Ventajas y desventajas del dispositivo.

- Opciones de dispositivos caseros

- Elemento calefactor de tubería

- Montaje de una caldera de inducción

- Desde un inversor de soldadura

- Cómo hacer un potente calentador de inducción

- Consejos de seguridad

- Conclusiones y Recomendaciones

El principio de funcionamiento del calentador de inducción.

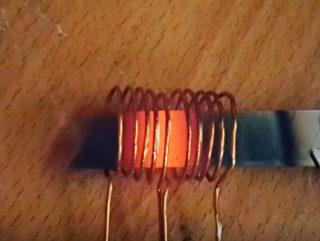

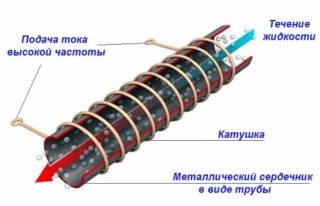

Cuando una corriente eléctrica alterna fluye a lo largo de la bobina del inductor, se forma un campo electromagnético a su alrededor. Cuando se coloca un núcleo de metal con propiedades magnéticas en el medio de la bobina, su temperatura aumenta. Este calentamiento por inducción es un fenómeno causado por corrientes parásitas. Se observa solo cuando el estrangulador se alimenta con una corriente eléctrica alterna, que tiene una frecuencia suficiente de cambios de signo y dirección. Cuando se aplica una corriente continua a una parte inductiva, no hay cambios en la temperatura central.

El funcionamiento del inductor para calentar las piezas de trabajo se basa en este principio. El componente principal de la unidad en la mayoría de los casos es una configuración en espiral hecha de metal. En las placas de cocción, este papel lo desempeña un elemento aplanado situado a poca distancia de la placa. En una caldera de calefacción, el papel de un inductor lo desempeña un tubo de acero lleno de refrigerante (su función la realiza un líquido).

Los componentes importantes de la unidad en consideración son el alternador y el elemento calefactor. El primero se utiliza para obtener una fuente de alimentación de una frecuencia suficientemente alta de una red eléctrica residencial típica de 50 Hz. El segundo es una estructura de metal capaz de absorber calor mientras se encuentra en el espacio de campo. El generador envía una corriente eléctrica ajustada a los parámetros requeridos al inductor (elemento espiral). En este caso, una corriente de partículas cargadas pasa a través de la bobina, creando un campo. El metal colocado en la zona de su acción es calentado por la acción de las corrientes de Fouquet sin contacto directo con el inductor. Para calentar agua en una unidad de este tipo, debe estar en contacto con el elemento calefactor. El ejemplo más simple de tal diseño sería una tubería de metal a través de la cual pasa una corriente de agua. En el proceso, el líquido enfría las paredes, lo que prolonga la vida útil de la estructura.

Ventajas y desventajas del dispositivo.

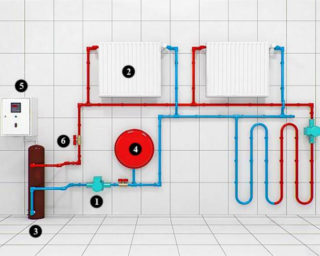

El calentamiento por inducción puede proporcionar una serie de beneficios que el uso de accesorios de electrodos no puede proporcionar. Dado que el calentamiento del líquido lo realiza un elemento metálico que no participa en reacciones electroquímicas, la durabilidad del dispositivo depende solo de la bobina. La duración de su funcionamiento está determinada por la duración del funcionamiento del dispositivo. Algunos inductores permanecen operativos durante más de 10 años. Esto también está relacionado con la compatibilidad de la unidad con diferentes tipos de fluidos de transferencia de calor. Además del agua corriente, los aceites para máquinas y las formulaciones anticongelantes son adecuados para esta función.

Las partes internas de la unidad no están cubiertas con acumulaciones de cal durante el uso.Debido al contacto constante con el líquido, se reduce la posibilidad de sobrecalentamiento de las piezas, lo que también contribuye a una prolongación de la vida útil. La convección en el dispositivo suele alcanzar un nivel suficiente para que no sea necesario instalar una bomba de circulación. No hay necesidad de medidas de insonorización: el dispositivo funciona de manera bastante silenciosa.

Sin embargo, el calentador de inducción también tiene puntos débiles:

- El dispositivo requiere energía eléctrica para funcionar. En una habitación donde no hay electricidad o no hay forma de proporcionar acceso a ella, la caldera no podrá funcionar. En lugares con interrupciones regulares de la red, no funcionará de manera eficiente.

- Cuando la temperatura aumenta demasiado, el líquido transmisor de calor se convierte en un estado gaseoso. Esto provoca un fuerte aumento de la presión en la estructura, como resultado de lo cual puede ocurrir la ruptura de la tubería. Para evitar que esto suceda, será necesario equipar la instalación con dispositivos de control de presión y temperatura. Puede ser un manómetro, un sensor de temperatura, un dispositivo de parada de emergencia cuando los parámetros están fuera del rango especificado.

La necesidad de herramientas adicionales puede contribuir a un aumento significativo en los costos de equipo para un calentador de inducción casero.

Se considera que el dispositivo es casi completamente silencioso, pero en la práctica no siempre es así. Esto se aplica a modelos e instalaciones industriales diseñadas en casa.

Opciones de dispositivos caseros

Hay varias formas de hacer un calentador en casa. La opción más asequible es hacer un dispositivo con una estufa eléctrica de cocina y una tubería de polipropileno. El dispositivo inversor es difícil de ejecutar, pero lo suficientemente potente.

Elemento calefactor de tubería

Este desarrollo implica desmontar un inductor en espiral instalado en una estufa eléctrica y colocar un nuevo diseño en su lugar. Para su fabricación, necesitará un tubo de polipropileno de 0,5 m de largo y 4 cm de diámetro, un elemento magnético, 5 varillas de textolita, grifos para conexión a la red de calefacción. También deberá comprar una bobina de conductor con una sección transversal de 2 mm² recubierta con aislamiento de vidrio (este tipo de cable se usa a menudo en dispositivos de transformadores de soldadura) y estropajos metálicos para lavar platos.

La secuencia de acciones en la fabricación del dispositivo:

- Se coloca un imán en el tubo y se llena con paños (en lugar de ellos, se acepta alambre picado).

- Las curvas están provistas de hilos.

- Las varillas se pegan a lo largo del cuerpo, en el que se enrolla un cable cubierto con aislamiento de vidrio.

- La encimera se desmonta y se retira el inductor de fábrica, hecho en forma de espiral plana. Se instala una estructura preparada en su lugar.

El calentador de este aparato es una toallita de metal colocada en el campo alterno de la bobina. Al arrancar el panel en modo máximo con paso paralelo de agua, resultará calentarse a 15-20 ° C. Teniendo en cuenta que las baldosas utilizadas para la construcción generalmente tienen una potencia de no más de 2000 W, la unidad resultante es adecuada para calentar locales residenciales con un área de hasta 25 m².

La eficiencia del dispositivo se puede aumentar conectándolo a una máquina de soldar, pero tal trabajo está plagado de una serie de dificultades. En primer lugar, será necesario desmontar el dispositivo y buscar lugares en el diagrama que aún no se hayan rectificado. Esto se debe al hecho de que se crea una corriente continua en él y se requiere una corriente alterna para que funcione el calentador. En segundo lugar, deberá usar un cableado más grueso (por ejemplo, cobre con un diámetro de 1,5 mm, cubierto con un compuesto de esmalte) y calcular el número requerido de vueltas.Finalmente, será necesario incorporar un mecanismo de enfriamiento a la instalación.

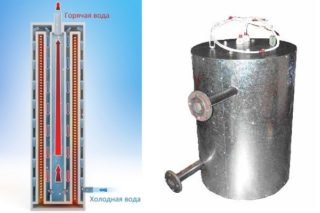

Montaje de una caldera de inducción

Esta solución no implica desmontar las baldosas. En cambio, el maestro deberá soldar el tanque de la caldera de acuerdo con sus dimensiones. Se toma un tubo perfilado de acero con un espesor de 2 mm y un tamaño de agujero de 2 por 4 cm, será necesario realizar elementos en blanco a lo largo del ancho del panel. Los tubos se sueldan longitudinalmente, haciendo coincidir los lados más pequeños. Arriba y abajo hasta los extremos, es necesario soldar herméticamente neumáticos de hierro. Se hacen agujeros en ellos y se instalan tubos roscados. También necesita soldar un par de esquinas que forman un estante para el horno.

Es necesario pintar el dispositivo con una composición de esmalte resistente a la temperatura. Después de que se haya secado y fijado, la caldera se monta en la pared y se incrusta en el sistema de calefacción. La encimera encaja en un nido con esquinas y está conectada a la red eléctrica. Luego, debe llenar la instalación con un refrigerante, purgar las masas de aire y comenzar a calentar el elemento inductor.

Un calentador casero no es lo suficientemente potente como para calentar grandes espacios habitables. En un invierno helado, podrá calentar dos habitaciones pequeñas. Durante las temporadas de transición, cuando la temperatura del aire exterior es de alrededor de cero, la unidad podrá atender grandes áreas, hasta 40 m2.

Desde un inversor de soldadura

Cuando se pretenda utilizar la máquina de soldar, se debe tener en cuenta que está estrictamente prohibido conectar el inductor a sus terminales directamente. La violación de este requisito conlleva la pérdida de rendimiento de todos los elementos de la instalación. Para combinar un calentador inductivo con una máquina de soldar, esta última tendrá que realizar una serie de manipulaciones complejas que requieren la experiencia del maestro y una comprensión detallada del dispositivo de la unidad. El devanado primario debe conectarse después del convertidor de señales de alta frecuencia del mecanismo inversor en lugar de su inductivo inductivo incorporado. Además, es necesario soldar la unidad de condensación y desmontar el puente de diodos.

Cómo hacer un potente calentador de inducción

Los dispositivos considerados tienen un consumo de energía en la región de 2,5 kW. Para fabricar un dispositivo con una tasa más alta (4 kW), un maestro necesita conocimientos serios en el campo de la electrónica de radio. No es seguro para un radioaficionado sin experiencia realizar este trabajo.

Una de las opciones puede ser la construcción de una unidad de suministro de energía con dos pares de devanados, un transformador, un controlador y tableros de control. El valor de la frecuencia a la que opera la unidad es inferior a la resonante. Se utilizan dos bobinas para alimentar los controladores, una es para la placa de control y la otra es la de potencia. Alimenta el relé de arranque, el ventilador y la bomba del enfriador.

Consejos de seguridad

Las plantas de este tipo se utilizan ampliamente no solo para la calefacción de espacios, sino también para realizar trabajos de fundición. El principal problema con los dispositivos de inducción caseros es la falta de componentes que proporcionen control de temperatura y presión y protección contra explosiones. Por lo tanto, al operar tales unidades, se debe tener cuidado y precaución.

Antes de encender la caldera, es necesario verificar el llenado de la cavidad con el refrigerante. La caja, hecha de polímeros, comenzará a derretirse sin un enfriamiento regular con líquido. Esto conlleva cambios de deformación y falla total de la instalación. Además, el peligro puede estar representado por la lluvia radiactiva del metal calentado del cuerpo fundido. En tal incidente, será necesario reemplazar varios conjuntos de unidades.

El dispositivo está conectado a la electricidad a través de un cable separado que va desde el blindaje. Los contactos deben estar cubiertos con material aislante.Si una máquina de soldar está involucrada en la estructura, su inversor debe estar conectado a tierra. El cable utilizado para esta operación debe tener 4-6 mm de ancho. Para evitar un calentamiento excesivo de la instalación en ausencia de agua, es recomendable instalar una válvula de sobrepresión en la entrada.

Conclusiones y Recomendaciones

Hay una razón para asumir la fabricación independiente del dispositivo si el hogar ya tiene un panel de inducción. El costo de compra es bastante alto y comparable al precio de un calentador de electrodos. La potencia de algunos de estos modelos alcanza los 10 kW, mientras que realizar una instalación con un indicador por encima de los 2,5 kW en casa solo puede realizarla un maestro con el nivel de competencia adecuado (al menos, es necesario poder montar un convertidor de frecuencia circuito). Además, antes de la instalación, es necesario asegurarse de que no haya grietas ni agujeros por los que pueda salir líquido del generador de calor: un incidente de este tipo puede provocar un incendio.

Un calentador de inducción de diseño simple, diseñado para servir a un área pequeña de la habitación, es fácil de hacer sin capacitación especial. Las opciones más potentes y eficientes, por ejemplo con una máquina de soldar o dos placas, requieren que el ensamblador sea competente en el campo de la electrónica. Las características estructurales de estas instalaciones requieren la adquisición de controles adicionales para garantizar la seguridad.