En el campo de la construcción de poca altura, los bloques de silicato de gas se han vuelto populares. Debido a su estructura porosa, el material proporciona una excelente eficiencia energética al edificio. Los bloques livianos con geometría clara le permiten erigir paredes y particiones rápidamente, lo que reduce el tiempo de construcción. Para que la casa sea duradera y confiable, es necesario elegir correctamente el silicato de gas, tener en cuenta sus características y desventajas.

Características del material

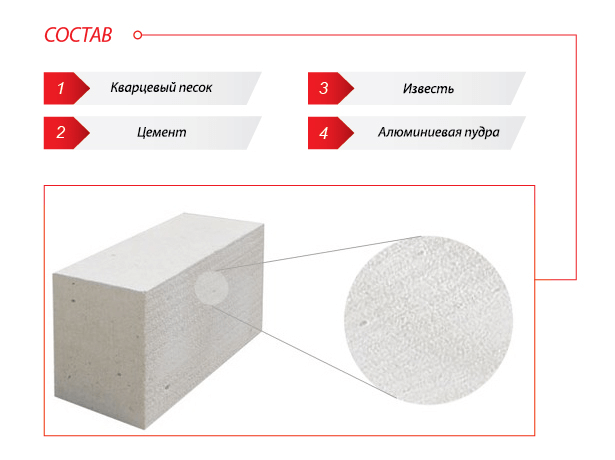

A diferencia de otro hormigón celular (hormigón celular, hormigón celular) base bloque de hormigón celular de silicato es cal con aditivos de sílice, no cemento Portland. El componente le permite lograr una estructura de malla fina con una distribución uniforme de poros. Un cambio en la proporción de celdas de aire en la masa total de productos afecta su densidad y características técnicas.

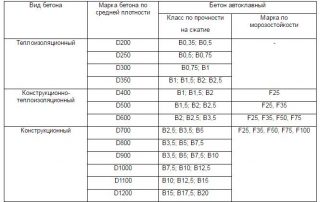

Gran porcentaje de poros reduce la fuerza de los productos, pero aumenta sus propiedades de aislamiento térmico. Bloques de densidad hasta 500 kg / m³ se utilizan para aislar estructuras portantes, en construcciones de poca altura, en la construcción de garajes y dependencias. Si la densidad del silicato de gas alcanza 700 kg / m³, se utiliza en la construcción de edificios de gran altura.

- conductividad térmica - 0,14 W / m * C;

- permeabilidad al vapor - 0.17-0.3;

- resistencia a las heladas - 25-100 ciclos;

- densidad - D200-D700;

- absorción de agua - 25-30%.

La vida útil del silicato de gas es mas de 50 años... El tamaño de bloque estándar le permite realizar un cálculo preliminar preciso del material requerido y la mezcla de adhesivo. Vale la pena considerar la fragilidad de los productos y la posibilidad de daños durante el transporte y descarga.

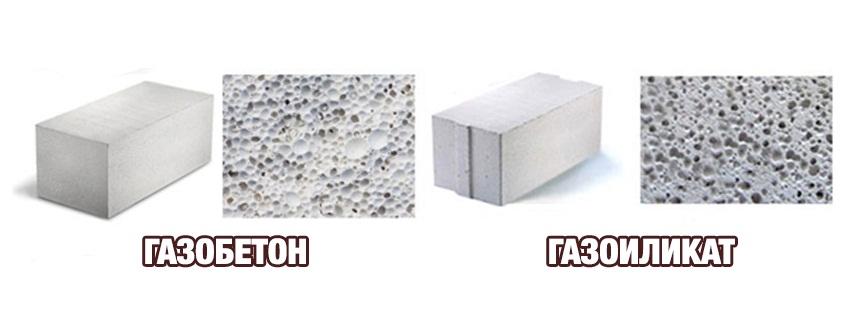

Diferencias con el hormigón celular

Los bloques de hormigón celular y de silicato de gas son tipos de hormigón celular. Estan unidos características similares:

- estructura porosa;

- peso ligero

- baja conductividad térmica.

La diferencia entre los bloques se nota en la composición y tecnología de fabricación. El silicato de gas se basa en una mezcla de aditivos de sílice y cal... También se utiliza en su producción. arena, agua y polvo de aluminio... La cantidad de cemento en la mezcla es mínima o está completamente ausente. Hormigón celular distinguido por alto Contenido de cemento Portland (hasta un 70%) el resto de los ingredientes son similares. Los bloques son fáciles de distinguir por color:

- hormigón celular - gris;

- silicato de gas - blanco.

La producción de hormigón celular se realiza de dos formas: autoclave y no autoclave. Cualquiera de ellos puede fabricar hormigón celular, y El silicato de gas requiere un procesamiento obligatorio con vapor a presión en un autoclave.... En términos de características de aislamiento térmico, resistencia a la compresión y congelación, el hormigón de silicato supera a su análogo con una base de cemento y arena. Además, sus ventajas incluyen una clara geometría de los bloques; durante la mampostería se obtienen costuras finas que minimizan la pérdida de calor.

Ventajas y desventajas de los bloques de silicato de gas.

Los bloques porosos se utilizan ampliamente en la construcción debido a la complejidad méritos:

- Coeficiente de pérdida de calor es 0,1-0,16 W / m * C. La estructura del material proporciona un indicador bajo: la presencia de poros de aire en el interior.

- La estructura porosa permite amortiguar las ondas de sonidoevitando que el ruido entre en la habitación.

- Microclima favorable - El hormigón celular es un material de construcción permeable al vapor, que le permite regular naturalmente el nivel de humedad en la casa. En su producción, no se utilizan componentes nocivos; en términos de seguridad ambiental, el silicato de gas es comparable a la madera.

- Dimensiones del producto (600x250x150-500) Permitir que el edificio se erija a un ritmo acelerado. La forma geométrica correcta reduce el tiempo de ajuste, el tamaño de las costuras. El material se procesa fácilmente, se puede cortar con una sierra para metales, lo que permite el uso de productos en la construcción de estructuras de formas complejas.

- Peso Los productos dependen de la densidad y el tamaño, el indicador mínimo es de 5 kg, el máximo es de 40 kg. Bloque de gas pesa casi 3 veces menos que un ladrilloocupando el mismo volumen.

- El material, dependiendo de la densidad, se puede utilizar para la construcción. edificios de poca y gran altura.

- Hormigón celular no se enciende cuando se expone al fuego abierto, capaz de soportar temperaturas de hasta 400 ° C sin sufrir daños.

Uno de los puntos más importantes a la hora de elegir un material para construir una casa es su costo. El silicato de gas es asequible, su uso le permite reducir el costo del aislamiento de la pared y la construcción de cimientos.

desventajas bloques de silicato de gas:

- La porosidad del hormigón conduce a absorción activa de agua... La humedad excesiva reduce su resistencia, promueve la propagación de hongos y moho en la superficie de los bloques. Se requiere decoración exterior e interior para evitar problemas.

- Las paredes pueden hundirse con el tiempolo que provocará grietas. Es importante seleccionar y montar correctamente los cimientos de la casa.

- Los bloques no están diseñados para cargas irregulares, pueden romperse al doblarse... Al transportar y colocar, tenga en cuenta la resistencia mecánica insuficiente del material. También hay dificultades con fijación de sujetadores en las paredes... La estructura celular del hormigón no permite el uso de tacos convencionales. Si es necesario colocar muebles colgantes, decoración de fachadas y otros elementos, se recomienda usar tacos especiales con una superficie ranurada (ranurada) que distribuya uniformemente la carga.

- Al terminar, los constructores se enfrentan a incapacidad para usar una composición de cemento y arena económica debido a la mala adherencia a las paredes. Debe enlucir la casa con mezclas especiales a base de yeso.

El material no siempre es el culpable de la aparición de grietas. La acumulación de humedad, seguida de congelación y agrietamiento, provoca violación de la tecnología de la construcciónpero. Los bloques en el sitio y durante la construcción de muros están saturados de exceso de humedad. Si, inmediatamente después del final de la construcción, se realizan trabajos de acabado con materiales y soluciones a prueba de vapor, el agua se bloquea en el interior. A temperaturas negativas, se convierte en hielo y rompe el silicato de gas.

Variedades de bloques de silicato de gas.

Los productos se clasifican según varios parámetros:

Cita

El ámbito de aplicación del material depende de la densidad y resistencia a la compresión:

- D1000-1200 kg / m³ - estructural, diseñado para cargas elevadas;

- D500-900 kg / m³ - el aislamiento estructural y térmico se usa ampliamente para paredes de mampostería;

- D200-500 kg / m³: los aislantes térmicos se utilizan para el aislamiento térmico de estructuras, construcción de edificios de un piso.

Los productos difieren significativamente en términos de aislamiento térmico y resistencia. El aumento de densidad es proporcional a la confiabilidad de los bloques, pero la capacidad de retener el calor disminuye.

Tipo de producto

Por configuración y características de diseño, existen varios tipos de bloques:

- línea recta con bordes planos;

- recto con huecos para agarrar las manos;

- lengüeta y ranura: tiene un sistema de bloqueo de peine de ranura;

- En forma de U: un bloque para dinteles y la creación de cinturones reforzados;

- tabique - productos de espesor reducido.

El silicato de gas con un sistema de machihembrado es más caro que los bloques de pared convencionales. La efectividad de la cerradura no es excelente, por lo tanto, dichos productos pueden abandonarse con un presupuesto limitado.

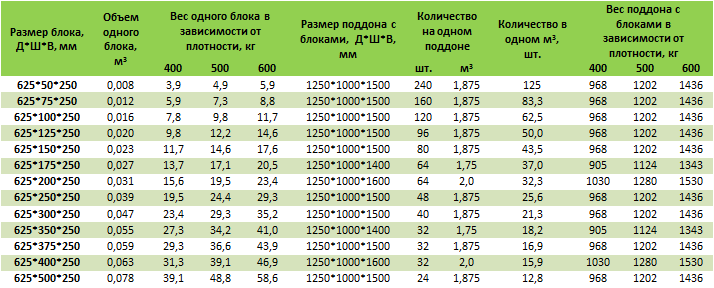

Dimensiones y peso

Los parámetros de los materiales de construcción están regulados por GOST, los productos se producen en varios tamaños estándar. Ellos dimensiones máximas: 625x500x500 mm... Los fabricantes ofrecen bloques para paredes:

- longitud - 600, 625 mm;

- ancho - 200-500 mm con un paso de 50 mm;

- altura - 200, 250, 300 mm.

Bloques de partición con una altura y longitud estándar, tienen un indicador de ancho reducido a la mitad: 100-150 mm. Los productos en forma de U son más cortos que los productos de pared, su longitud es de 500 mm.

Peso de silicato de gas Depende del tamaño y grado de densidad, el mínimo es de 5 kg, el máximo es de 40 kg. De acuerdo con los estándares GOST, los productos pueden tener desviaciones dimensionales: longitud hasta 3 mm, ancho - 2 mm, altura - 1 mm. La geometría precisa permite colocar los bloques sobre una fina capa de adhesivo.

Composición y tecnología de producción de materiales de construcción.

- cal viva;

- arena de cuarzo;

- Cemento Portland;

- yeso;

- polvo de aluminio;

- cenizas o escorias con alto contenido en silicatos de calcio y magnesio;

- agua.

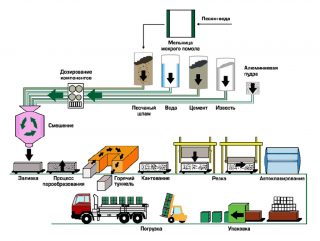

En la etapa preparatoria la arena se tamiza y se tritura a un estado fraccional cercano al tamaño de los componentes en polvo. La cal también pasa por un procedimiento de trituración. El polvo de aluminio, que es una fuente de gasificación, se humedece con agua para obtener una suspensión. Dependiendo de la proporción proporcional de los ingredientes, se obtienen bloques de diferente densidad.

- Componentes (arena, cal, cemento Portland, yeso, agua) nestán mezclados 2-5 minutos hasta que quede suave.

- En el mezclador se introduce la suspensión polvo de aluminio para iniciar el proceso de gasificación. La temperatura de la solución de hormigón celular es de 40-45 ° C.

- Siguiente etapa - moldura... La mezcla se vierte en moldes tratados con un lubricante. En ellos, la solución se hincha, alcanzando el volumen calculado. Asfixión con gas ocurre como resultado de la reacción del aluminio y una solución acuosa de cal. Se libera una gran cantidad de hidrógeno, proporcionando la estructura porosa del material. Después de hincharse, el producto se deja durante 3-4 horas para que madure.

- Se alimenta silicato de gas monolítico a la zona de corte... El trabajo se realiza con la ayuda de cuerdas especiales que cortan el macizo de forma horizontal y vertical. Si es necesario, se forma un bloqueo de ranura-cresta en los extremos de los productos. La precisión de la forma geométrica y el tamaño de los bloques depende de la precisión del trabajo.

- La matriz cortada se coloca en autoclaves, donde el tratamiento con vapor se realiza a una temperatura de 180-200 ° C a una presión de 12 atmósferas. La duración del procedimiento es de 12 a 14 horas.

- Después del tratamiento de calor y humedad, los productos se cargan en paletas de madera... La envoltura retráctil se utiliza como embalaje para protegerla de daños durante el transporte y la humedad.

Los productos se almacenan en pilas en un área plana con el uso obligatorio de paletas. En el caso de la autoproducción de bloques de silicato de gas, el autoclave a menudo se reemplaza por un conjunto de resistencia in vivo durante 15-30 días. Los productos resultantes tienen un costo más bajo, pero su fuerza no corresponde a GOST.

Criterios de elección

Antes de comprar un material de construcción, debe decidir sobre su propósito... Productos de baja densidad (d300-500) para aislamiento de paredes, construcción de edificios de poca altura, dependencias y garajes. Los bloques de alta densidad se pueden utilizar para la construcción de edificios de gran altura. El grosor de los productos afecta directamente el nivel de protección térmica. Los muros de carga deben estar construidos con silicato de gas 375-400 mm, autoportante, desde 300 mm, y para particiones, 100-150 mm es suficiente.

Los bloques de silicato de gas fabricados en fábrica son de alta calidad. Se ofrecen principalmente productos 1 grado con desviaciones mínimas en la geometría y el número de virutas no más del 5%. En productos 2 variedades Se permite una batalla del 10%, pero costarán menos y se pueden usar para paredes con revestimiento posterior. Los bloques deben tener calificación incluyendo información:

- calificación;

- densidad;

- fuerza compresiva;

- tamaños;

- resistencia a las heladas.