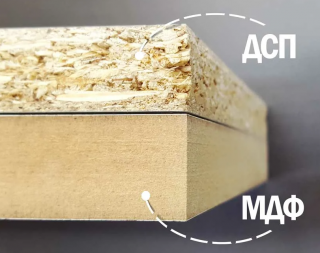

La industria de la construcción utiliza materiales que reemplazan a la madera natural, como el MDF de fibra fina. Se utiliza para diversos tipos de acabados en la construcción de nuevos edificios y la renovación de los existentes. Los paneles de fibra de madera se fabrican con una tecnología especial, como resultado de lo cual se obtienen productos respetuosos con el medio ambiente.

Descripción y características de los paneles de MDF.

Para la fabricación toma madera que contiene lignina - Las paredes de las celdas rígidas están formadas por él. El componente se derrite bajo la influencia de alta temperatura y presión, y mantiene unidas las hebras de madera.

Características de MDF:

- en la producción, las resinas de formaldehído no se utilizan como aglutinantes;

- al material se le da bioestabilidad, resistencia al fuego, con la ayuda de varios modificadores.

Los productos se clasifican como materiales aceptables para su uso en hogares, oficinas y otras áreas públicas.

Decodificando en que consiste

Hacer material de desechos de madera (aserrín, virutas de madera, virutas) molido al grado de fibras.

además la estructura contiene:

- urea en combinación con melamina, que reduce la tasa de liberación de componentes nocivos, una sustancia compleja sirve como complemento o sustituto de la lignina;

- aditivos para aumentar la resistencia a la humedad, fuerza.

Decodificación de MDF: fracción fina (tablero de fibra de densidad media). En términos de respeto al medio ambiente, el material está clasificado como clase de emisión E1, cuando 100 g de composición seca no deben contener más de 8 mg de formaldehído.

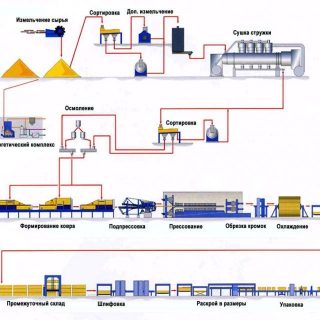

Producción

Procesos similar a la tecnología de tableros de partículas, producción de tableros de fibra, pero hay algunas características que le dan al material características mejoradas.

La fabricación incluye las siguientes etapas:

- los desechos se limpian de impurezas, escombros, arena, se lavan con agua y se secan con vapor;

- el segundo proceso incluye la preparación de fibras en un refinador mediante molienda, las partículas se unen mediante lignina pegajosa, se obtiene una masa homogénea;

- el aire se elimina de la masa mediante ciclones, luego se alimenta a la línea de producción;

- la masa se hace en forma de alfombra en el equipo de moldeo, nivelada;

- los productos semiacabados obtenidos se pesan, preprensan y finalmente exprimen las burbujas de aire;

- las piezas de trabajo se alimentan a la prensa principal, de la que sale una tira lista para cortar.

Después de enfriar, las hojas se pulen, se envían al consumidor o al taller para su posterior acabado, pintura.

Aplicaciones

Opciones de aplicación para paneles MDF:

- el material se toma para el revestimiento de paredes, los techos están doblados con él;

- los paneles hechos de una fracción finamente dispersa se utilizan para la producción de muebles de cocina y otros muebles de gabinete;

- se utilizan para hacer tableros de mesa, antepechos de ventanas, pendientes, rellenos para puertas interiores;

- los productos con película laminada se instalan como piso;

- para el acabado del baño se utilizan paneles laminados por ambos lados, mientras que los extremos deben protegerse con una tira plástica o pintarse.

Las losas finamente dispersas se fresan, se cortan agujeros curvos en ellas. El material se utiliza para la fabricación de estuches para dispositivos acústicos. A veces, los paneles se utilizan para embalajes y embalajes.

Variedades de paneles

Cada tipo de material tiene sus propias características, que dependen de la densidad, la estructura del dibujo, el componente aglutinante. La resistencia a la humedad también se manifiesta en todas las especies en diversos grados.

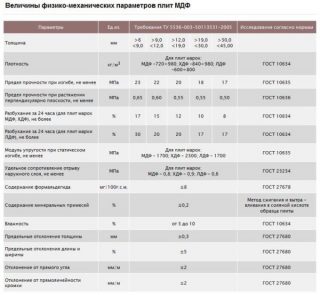

El principal indicadores de tableros MDF:

- cuando se sumerge en agua durante un día, el panel aumenta de grosor entre un 10 y un 17%;

- la resistencia a la flexión de los productos es de 18 - 23 N / mm², el límite de rotura es de 0,55 - 0,65 N / mm², el módulo de elasticidad, según el tipo, es de 2100 - 2700 N / mm².

La densidad del material está en el rango de 780 ± 20 kg / m³. Producir láminas de LDF, que se caracterizan por su baja densidad (200 - 600 kg / m³). El material marcado con NDF tiene una tasa aumentada (más de 800 kg / m³).

Formas de emisión

Para facilitar su uso, los productos se fabrican en un formato estándar o los productos tienen otras dimensiones en longitud y anchura. El grosor del MDF también varía según el uso previsto.

Las principales formas de liberación:

- Piñón y cremallera. La longitud de las tiras (2 - 3 m) es mucho mayor que el ancho (0,15 - 0,25 m), el grosor es de 3 - 9 mm. Las laminillas están equipadas con cerraduras que sobresalen 5 cm a lo largo de los bordes para garantizar una conexión firme de los elementos. Las tiras se fijan al marco con tornillos autorroscantes.

- Azulejos. Presentado por elementos rectangulares o cuadrados. El tamaño más grande es de 1.0 x 1.0 m, colocado en una caja o pegamento.

- Frondoso. Se diferencian en la velocidad de instalación, una pequeña cantidad de cortes. Utilizado para muebles y revestimientos de paredes.

Kronospan - Se trata de losas de mayor densidad para pisos, paredes, encimeras. El material se caracteriza por su resistencia al impacto y a la abrasión.

Tipos de paneles decorativos

Lanzamiento de modelos con efecto 3D, impresión fotográfica... Los paneles producen vidrio de imitaciónPara elevar visualmente el techo, existen productos para metal, con adornos calados. Las losas pintadas se ven brillantes, los fabricantes usan colores intensos.

Dimensiones y espesor

Los tableros de MDF son fáciles de usar, ya que las tolerancias de tamaños estándar pequeña:

- de espesor: no más de 0,2 mm;

- de longitud - no más de 5 mm;

- de ancho - no más de 2 mm.

Cuando se conecta, la diferencia de espesor es imperceptible, por lo que se obtiene un plano. Los tamaños son universales, no difieren de los diferentes fabricantes.

Acabado superficial de láminas

Producen placas planas con patrón, en relieve con una superficie estructural volumétrica. El formato estándar es para lijar la superficie sin terminar.

Se aplican varios tipos de material decorativo a los paneles:

- película laminada (fundiendo polímeros termoendurecibles);

- Revestimiento de película de PVC (mediante encolado);

- una capa de pintura con compuestos decorativos y protectores, barnizado;

- una capa de fina chapa de madera natural.

Dependiendo de la capa exterior, las propiedades y características técnicas de los productos finamente dispersos cambian. Por ejemplo, los enchapados se usan para muebles, se usan para terminar pisos y los laminados se usan en habitaciones húmedas y húmedas.

Instalación de MDF

El método de instalación depende de la forma de lanzamiento. El tipo de estante y hoja se instala en la caja, la losa para el piso a menudo se fija con pegamento. Las variedades de hojas como piso se montan en el marco o se pegan a la base.

En pegamento

Características de preparación:

- las irregularidades no deben exceder de 1 a 1,5 cm de altura;

- la superficie se trata con una imprimación.

El método de encolado implica la fijación temporal de láminas con tornillos autorroscantes para que los productos no se muevan durante el endurecimiento de la composición. A continuación, se sellan las juntas y los orificios con masilla.

El método es simple, pero las hojas grandes no son fáciles de montar. Una vez que se seca el pegamento, es imposible desmontar el revestimiento manteniendo la integridad del material.

En el marco

Características del método:

- es posible instalar aislamiento, impermeabilización y aislamiento acústico en el espacio del marco

- no es necesario nivelar la pared con mortero de reparación;

- en el medio, esconden cableado, cajas de ventilación, suministro de agua y tuberías de alcantarillado.

El método es bueno porque durante la reparación se retiran las láminas, listones o placas para reemplazar el elemento dañado.

En el piso

Orden de instalación:

- nivelar la base;

- las placas se colocan con un intervalo de 2 a 4 mm de las paredes;

- durante la instalación, las costuras transversales no deben coincidir;

- se deja un espacio de compensación de 2 a 3 mm entre los paneles;

- Los sujetadores se fijan a la base a lo largo del perímetro de la hoja después de 15 a 20 cm, en el centro dan un paso de 20 a 25 cm.

Después de la fijación final, las juntas se sellan con una masilla resistente a la humedad. La superficie está pulida para pintar. La base se puede utilizar como base para laminado, linóleo, alfombra.

Cuidado y mantenimiento

Para que el color y el brillo no desaparezcan después de 2 a 3 años, se deben observar las reglas para la limpieza de superficies. No utilice detergentes abrasivos. Tales drogas contribuyen a la aparición de una red de rasguños. Los pequeños defectos son indistinguibles individualmente, pero juntos conducen al deslustre.

Los ácidos, álcalis, cloruros y preparaciones de limpieza de sodio no funcionan mejor; antes de usar, debe estudiar la composición. No utilice escobas, cepillos, raspadores duros. El limpiador a vapor también arruinará la superficie. Asegúrese de que no se acumule agua en las costuras durante la limpieza en húmedo.